共计 3165 个字符,预计需要花费 8 分钟才能阅读完成。

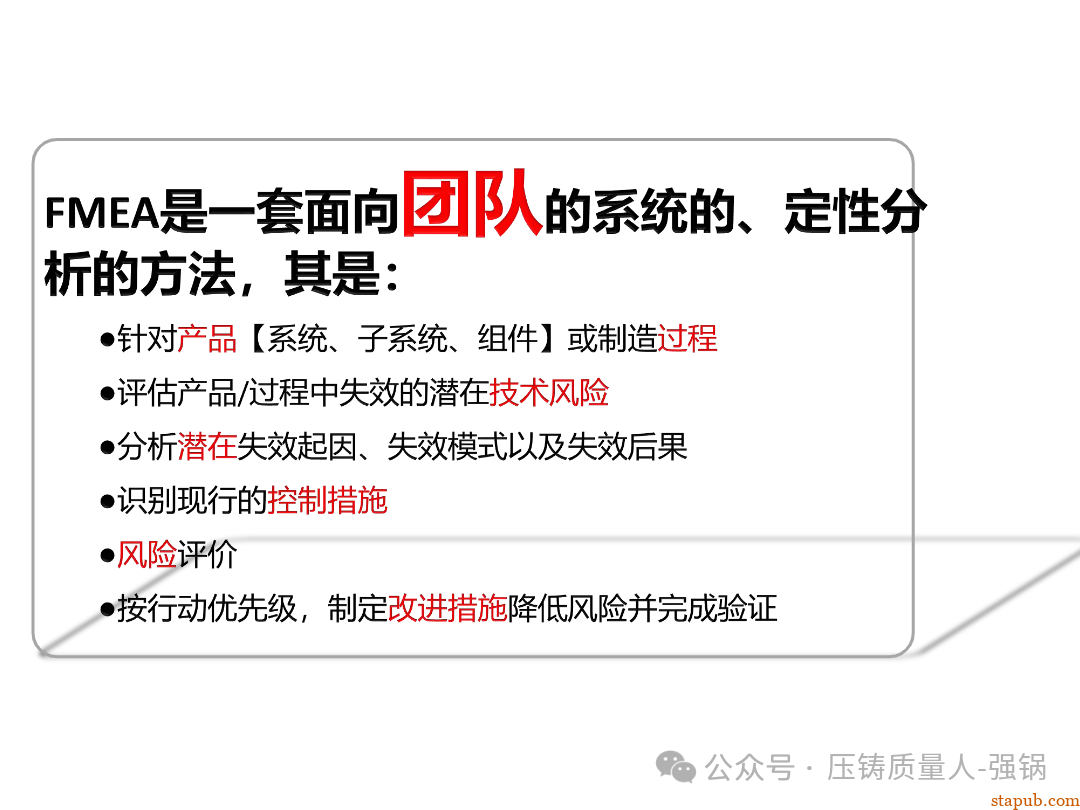

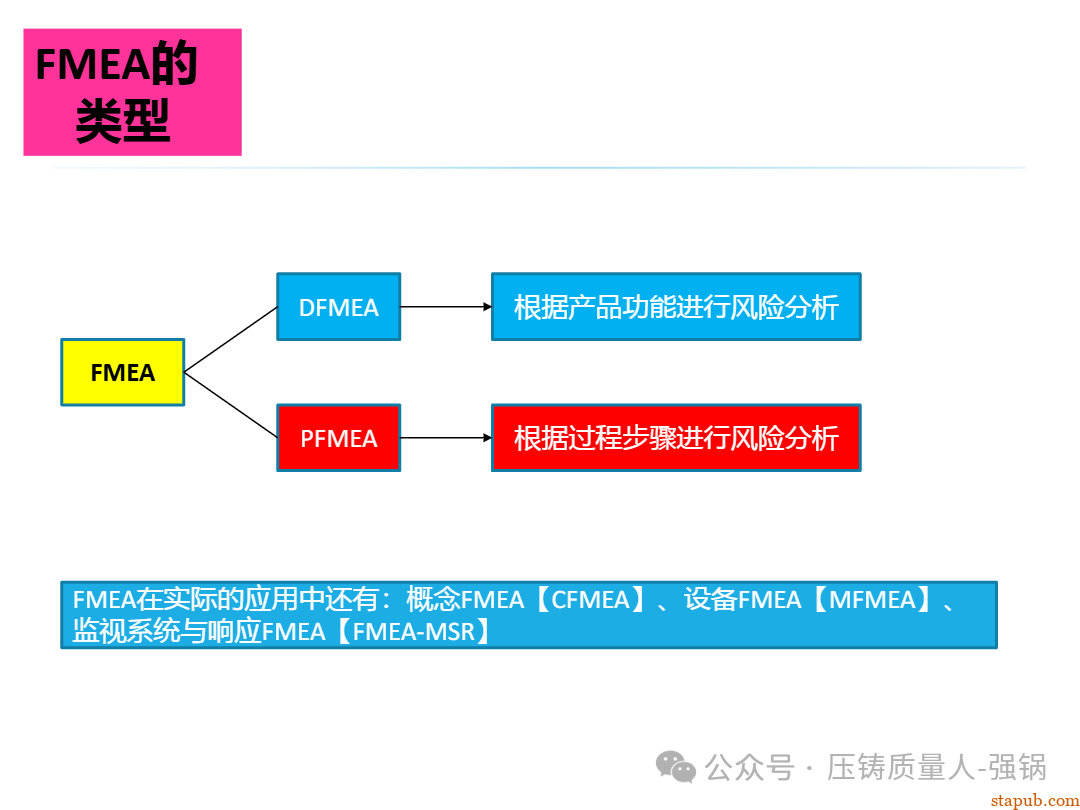

一份高效实用的过程失效模式及效果分析(PFMEA) 是预防制造缺陷、降低风险的核心工具。一份优秀的PFMEA会聚焦风险、跨部门协作、动态更新且与现场实际深度结合,是一个公司技术底蕴的体现。

以下是系统化的编制压铸件PFMEA,结合压铸生产工序工艺的特点,整理的编制过程和重要关注点。

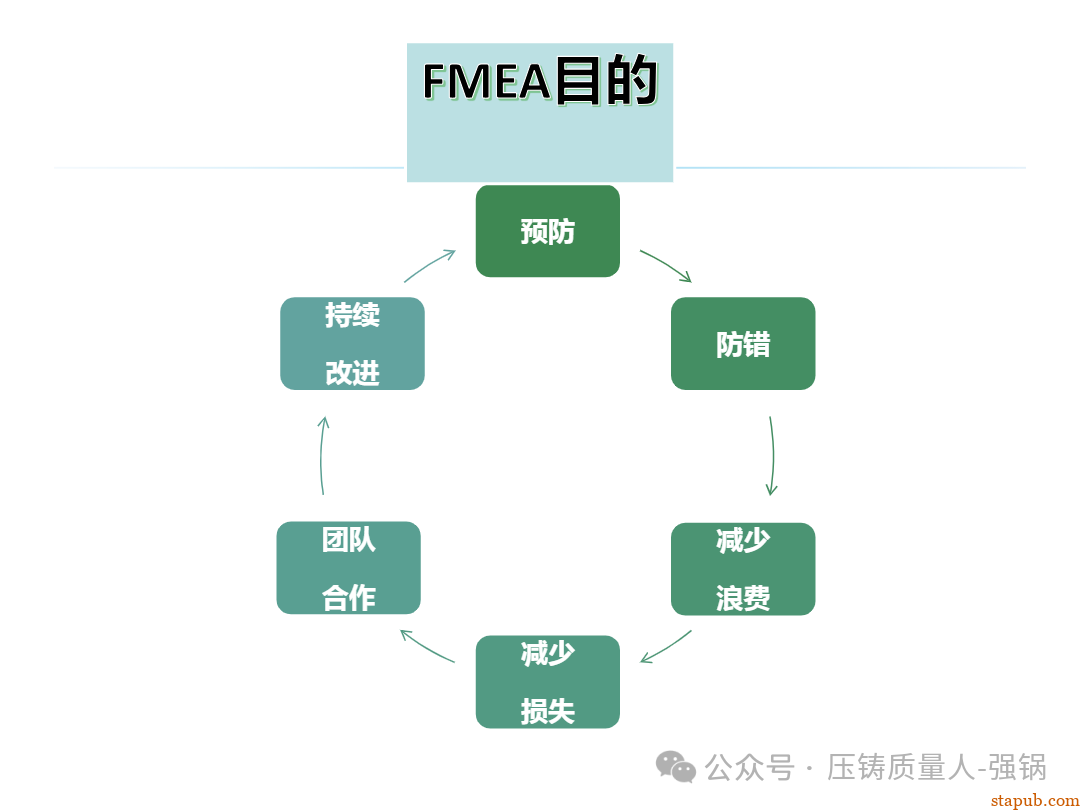

一、PFMEA的核心原则

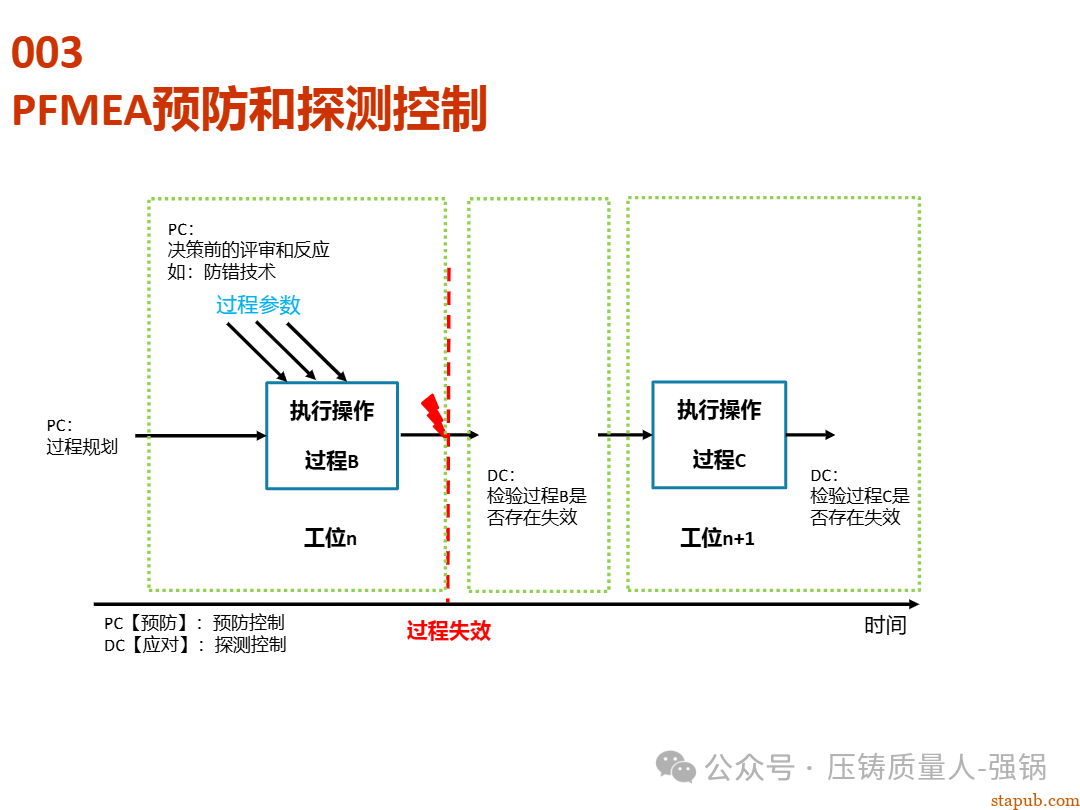

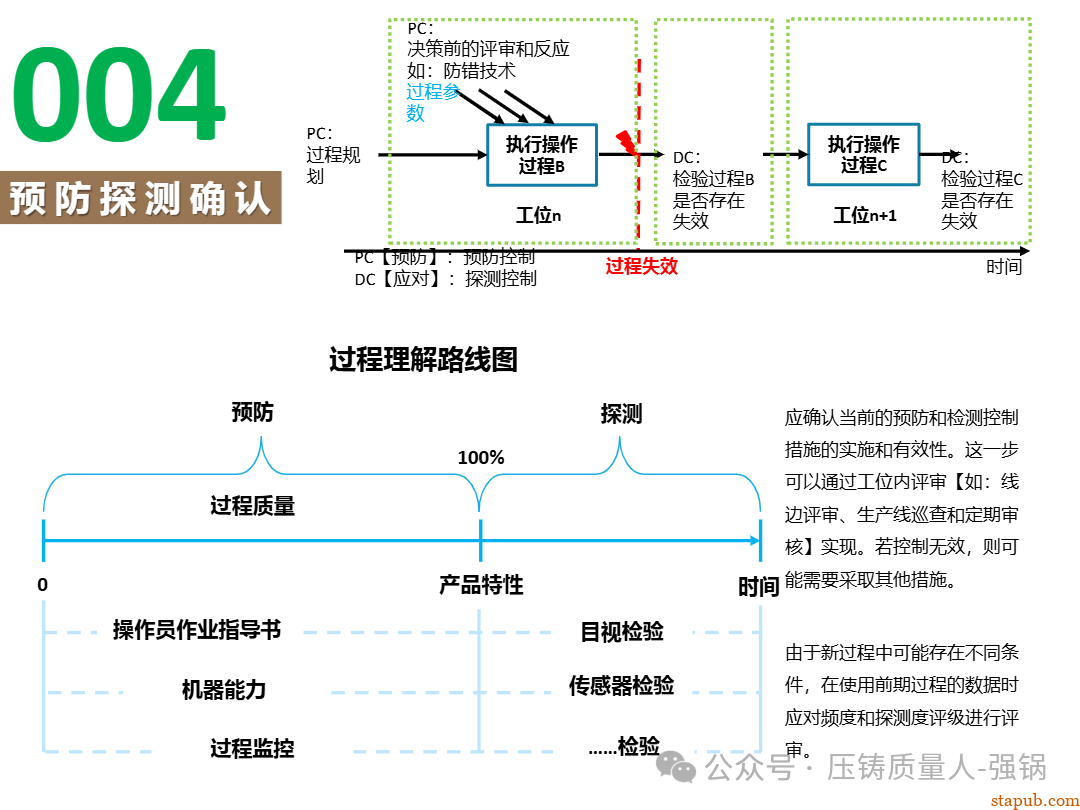

- 预防优先:PFMEA的逻辑是基于在失效发生前得到识别并控制风险。

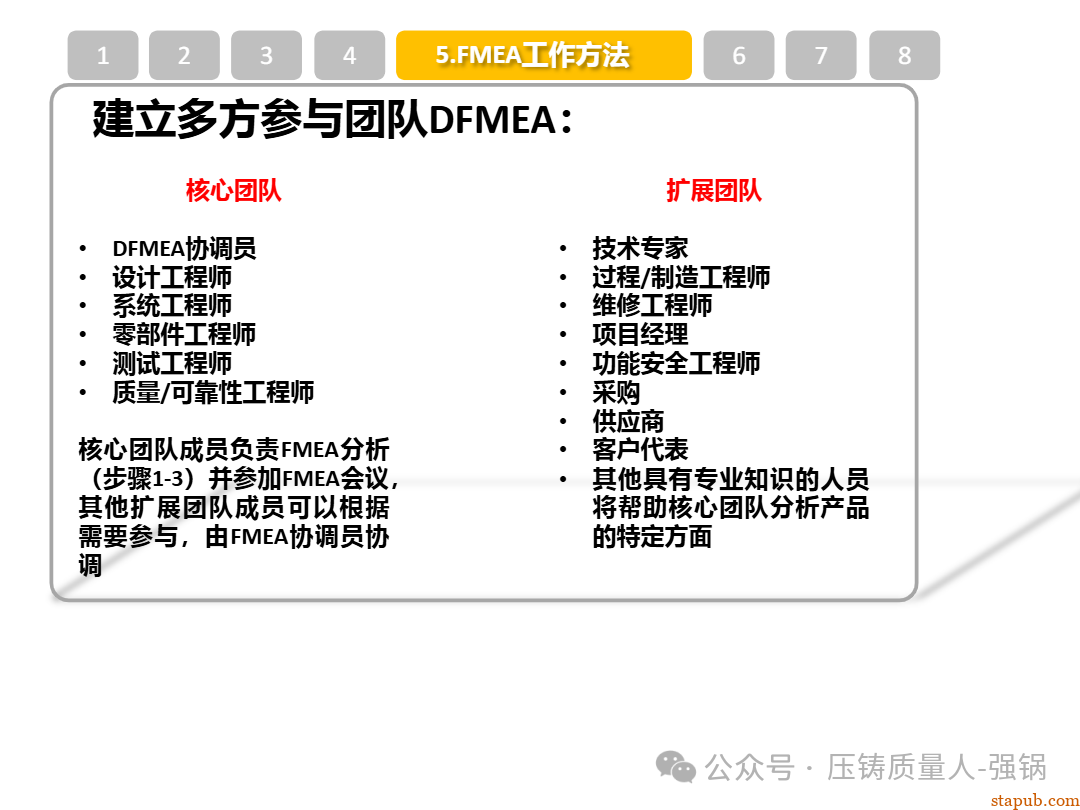

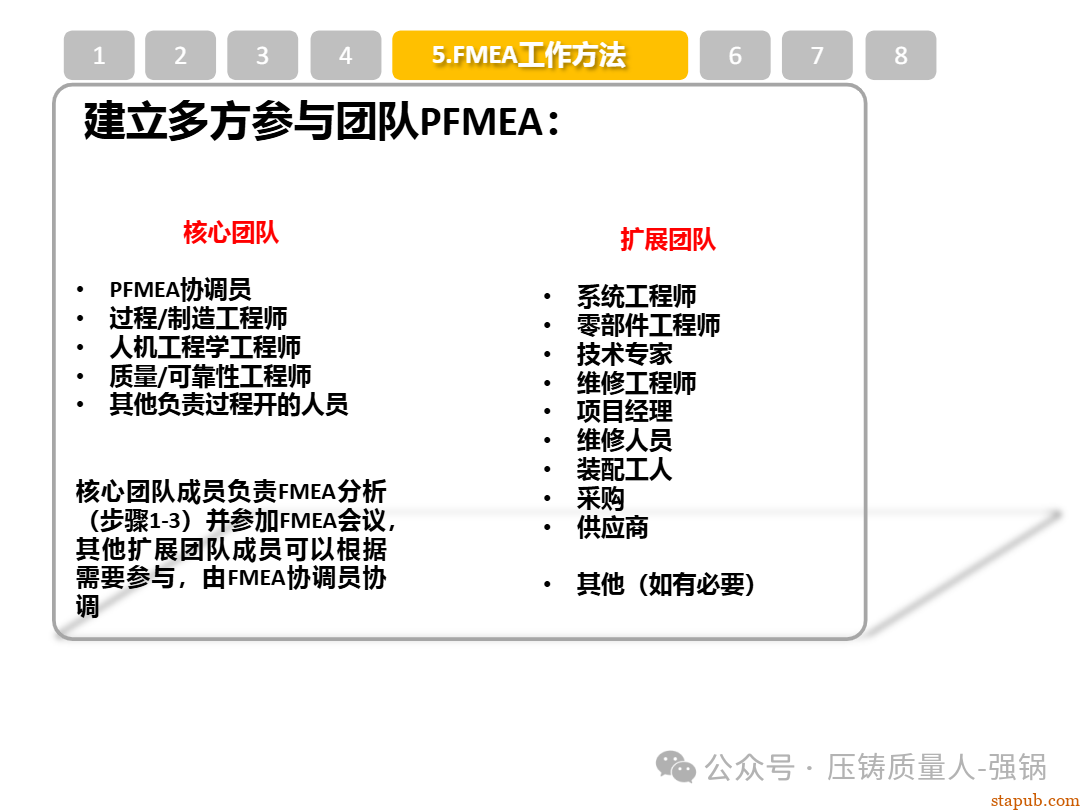

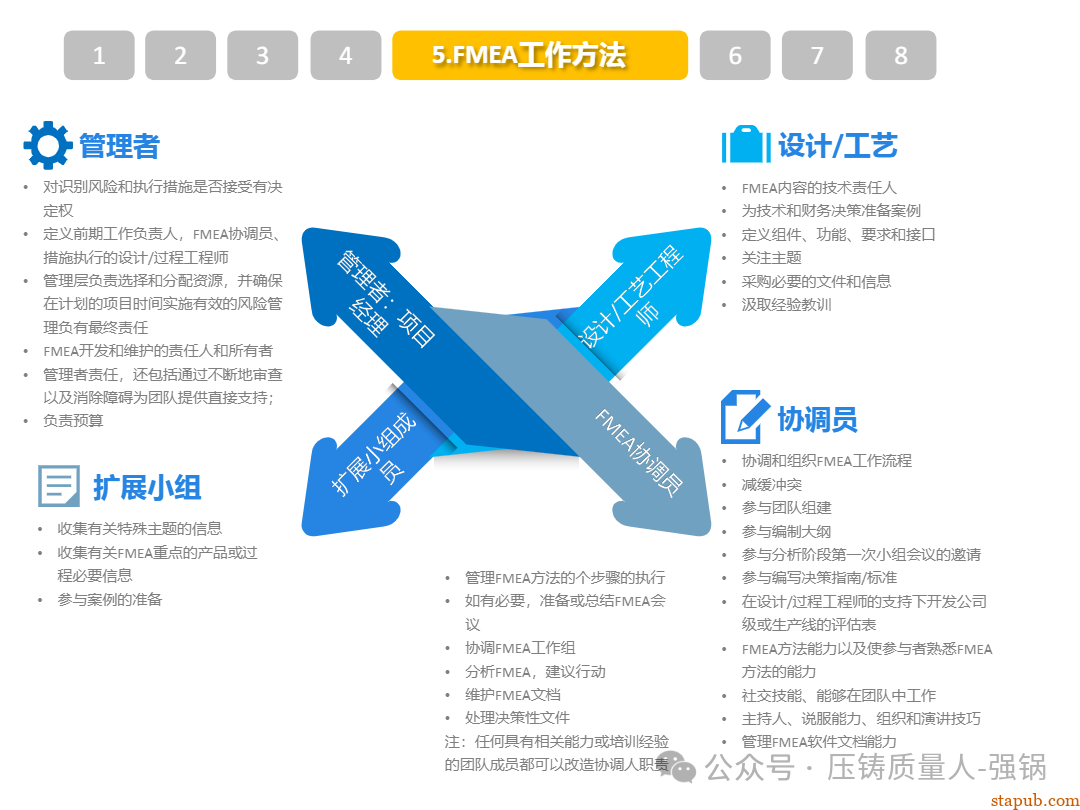

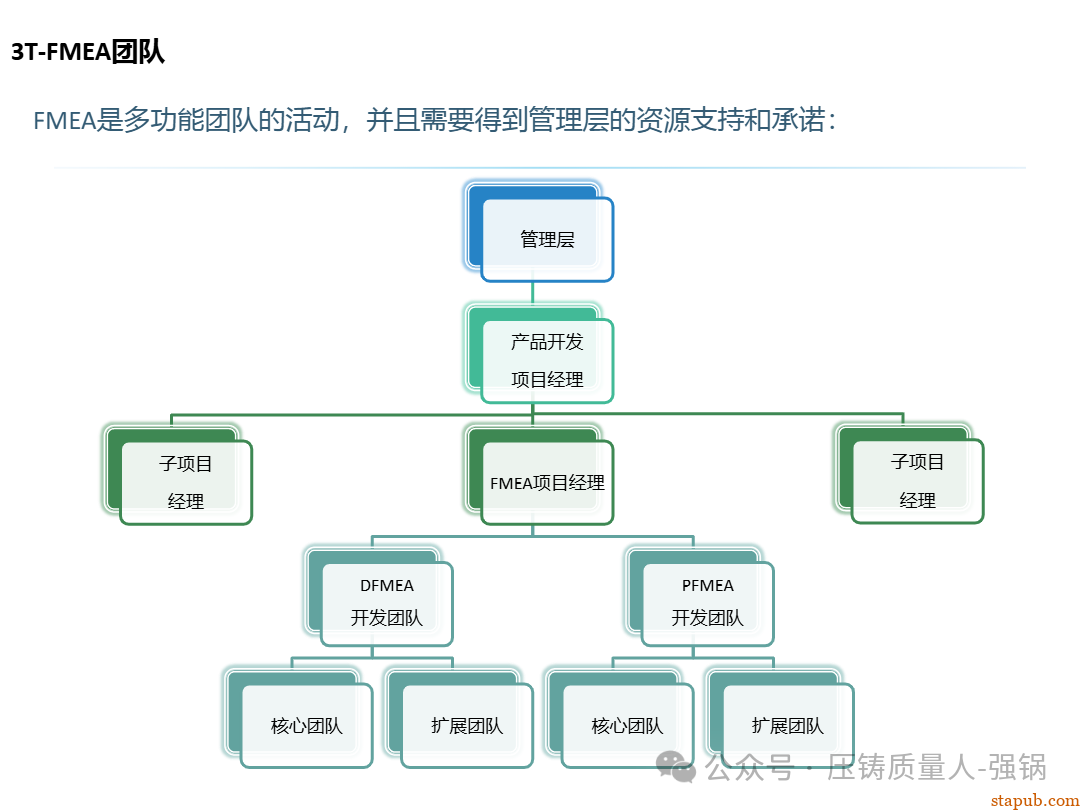

- 跨职能协作:PFMEA分析与编制需要一个项目核心成员小组共同完成,其中应包含项目/技术/工艺/质量/生产/设备/模具工程师等共同参与。

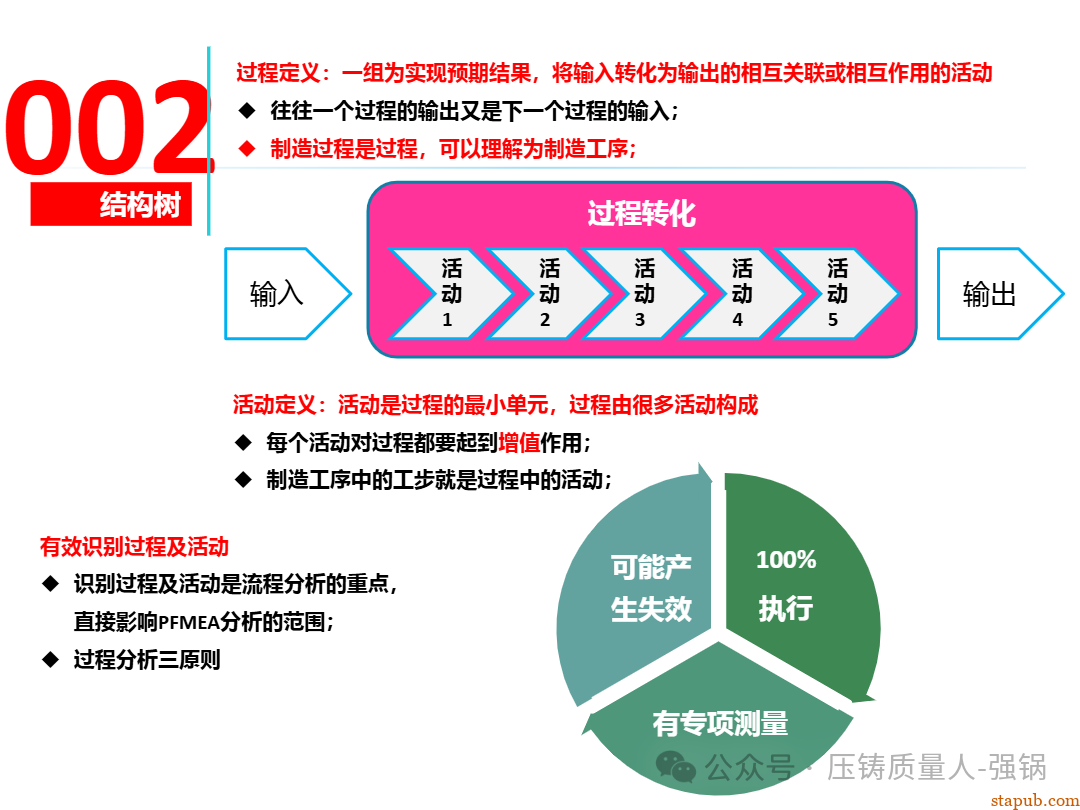

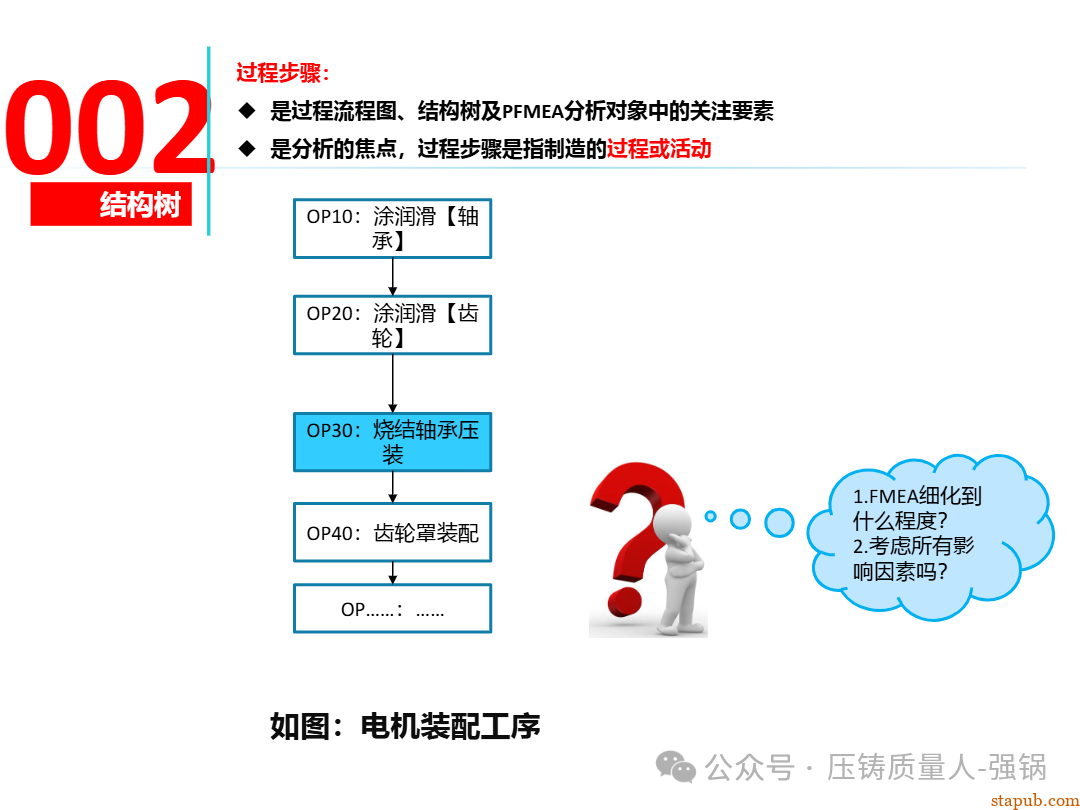

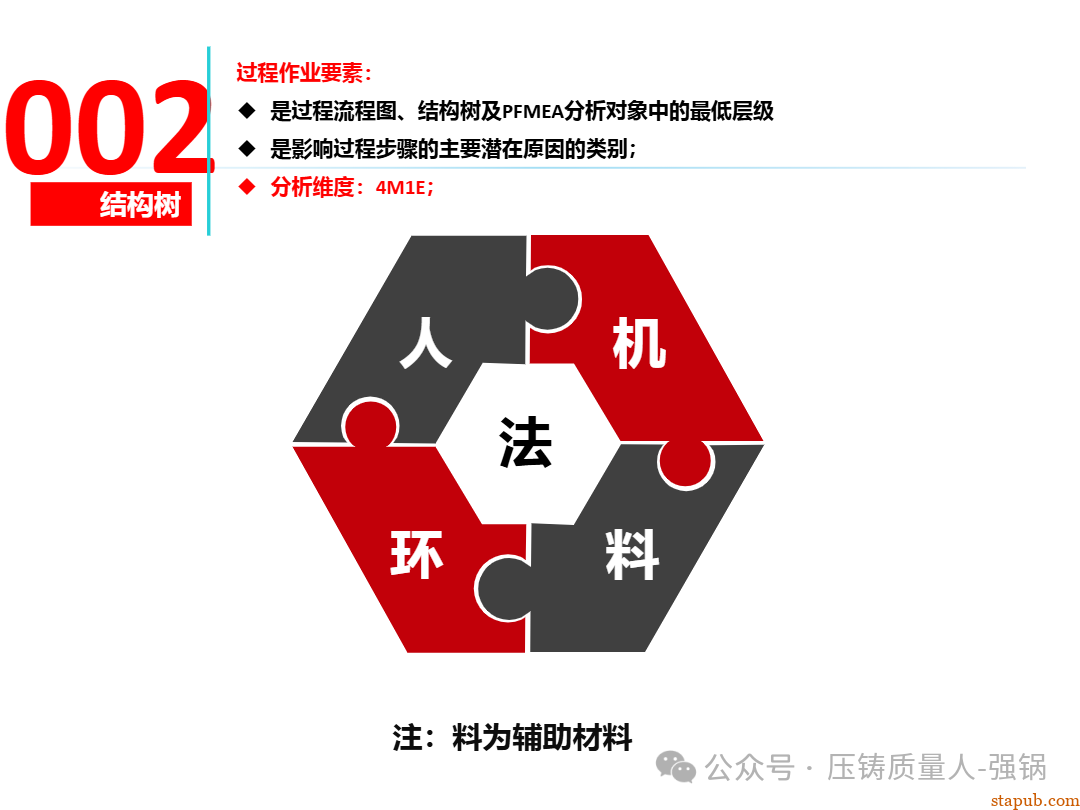

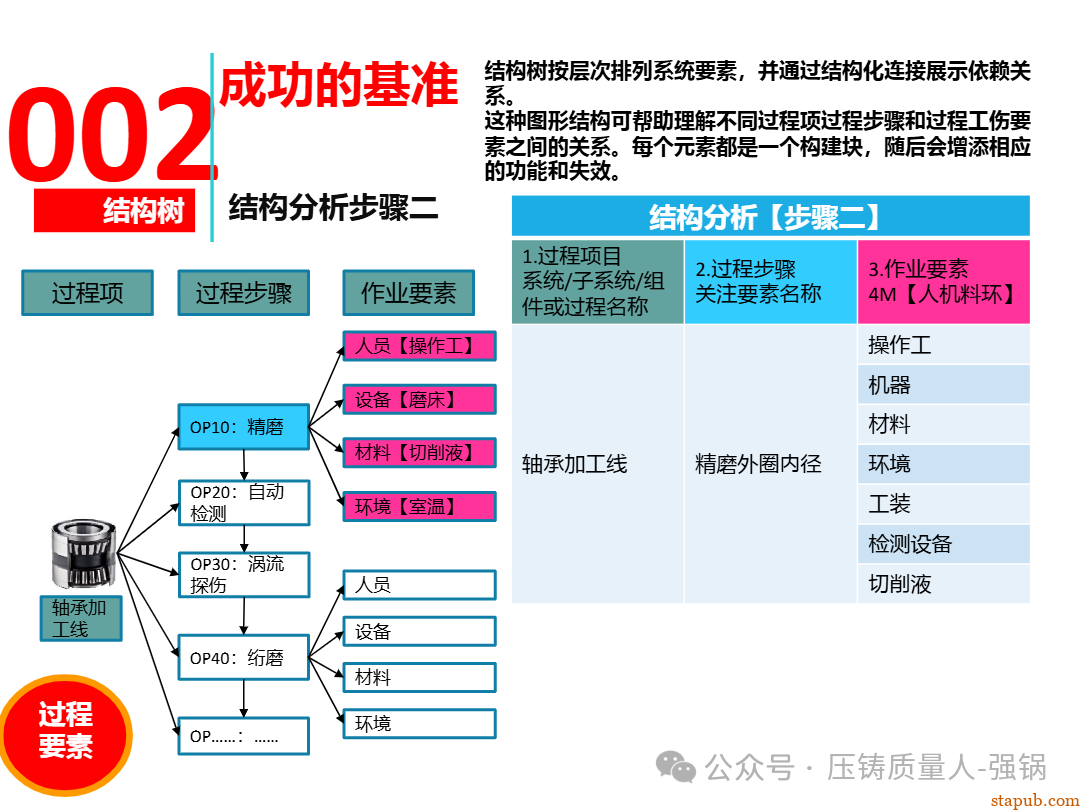

- 基于过程步骤:PFMEA要严格按流程图逐工序分析,避免遗漏工序过程。

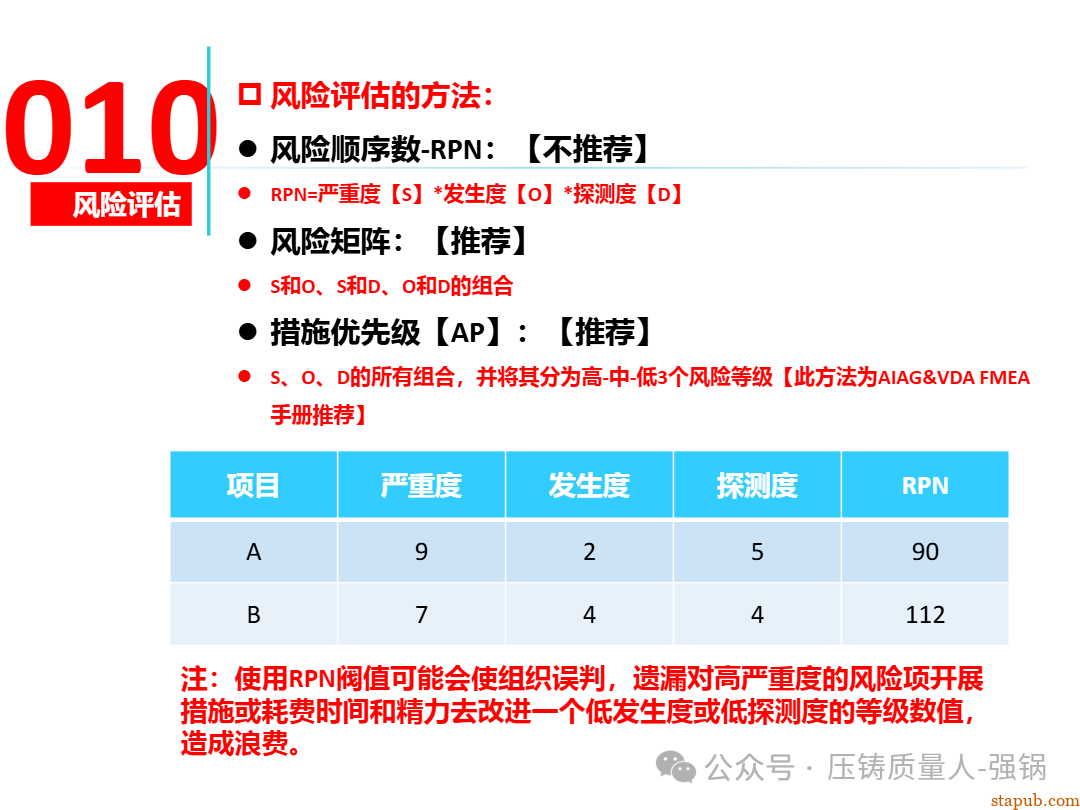

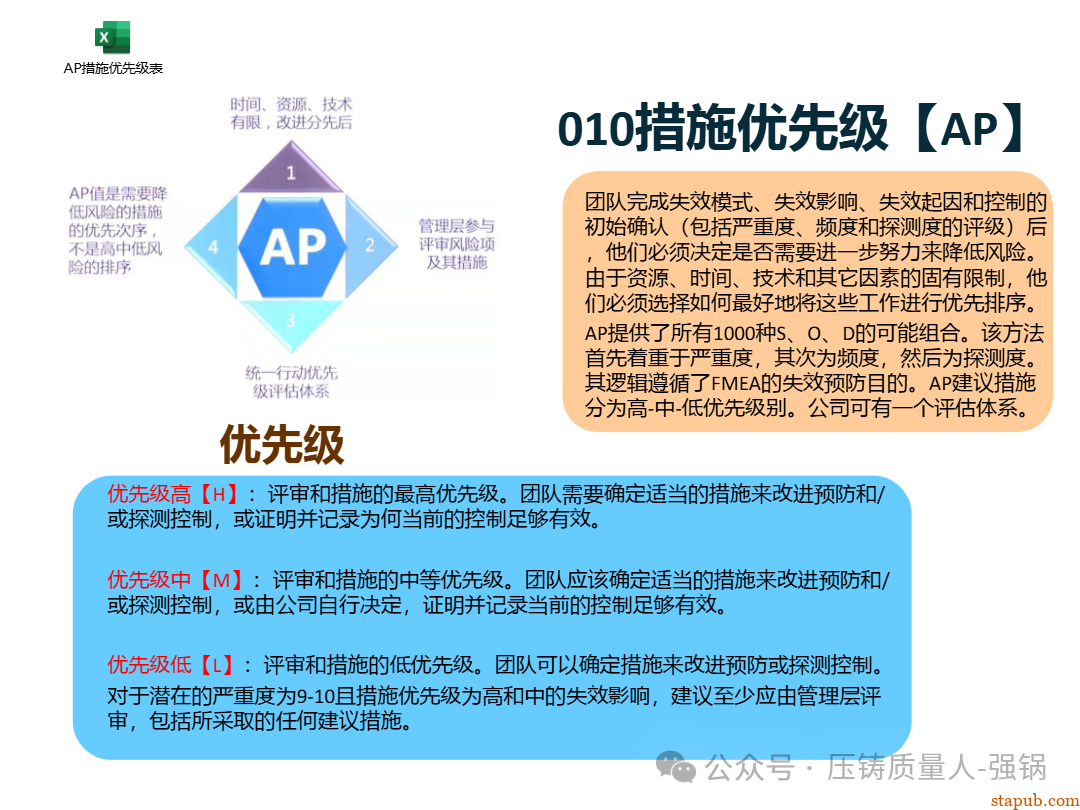

- 量化风险评估:通过RPN(风险优先系数)或Action Priority(行动优先级)量化数值,聚焦关键风险,并有效规避。

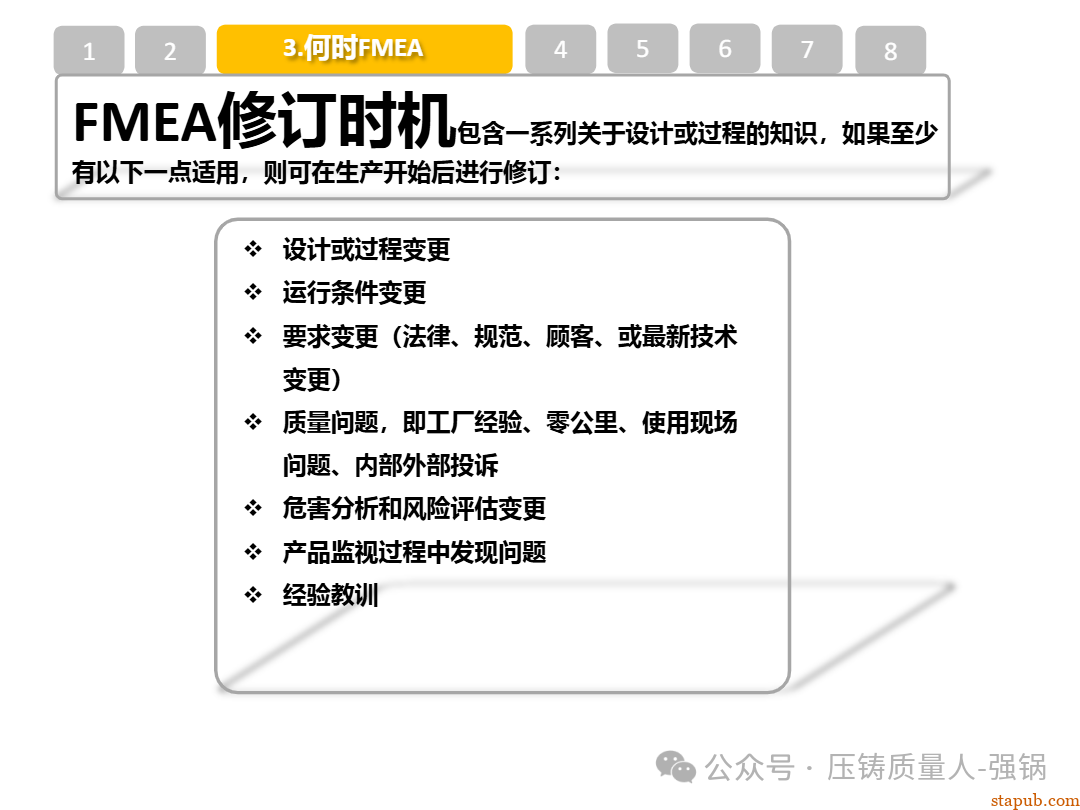

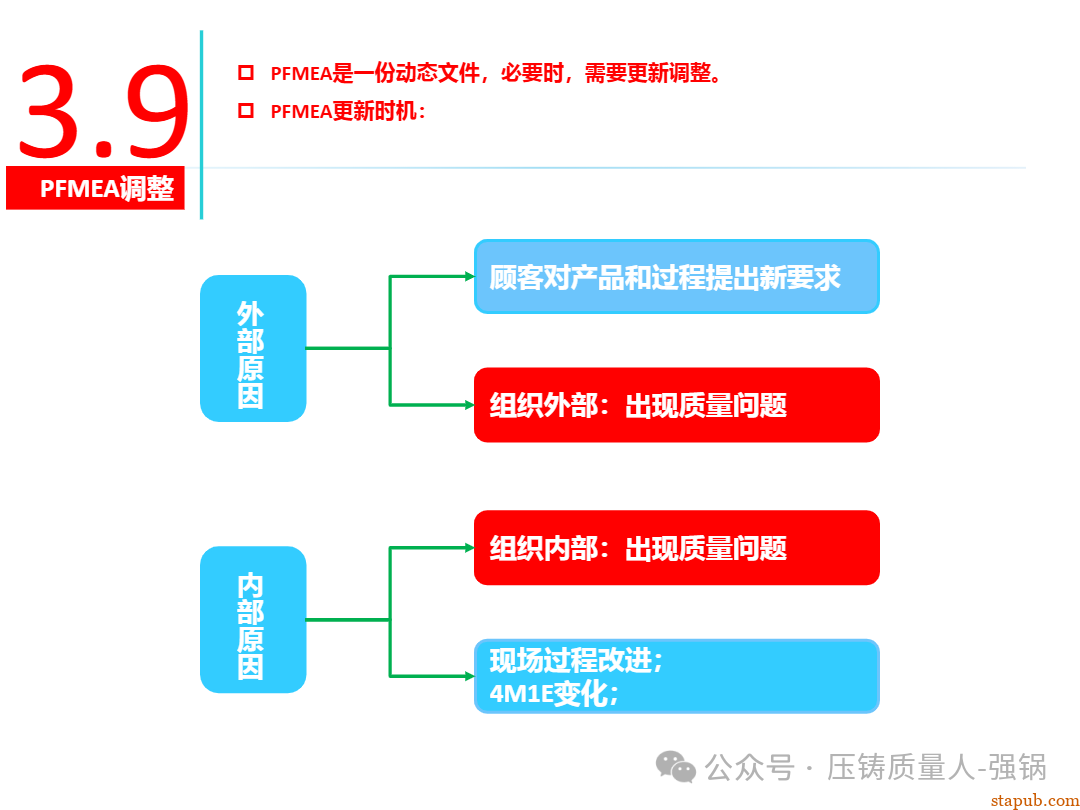

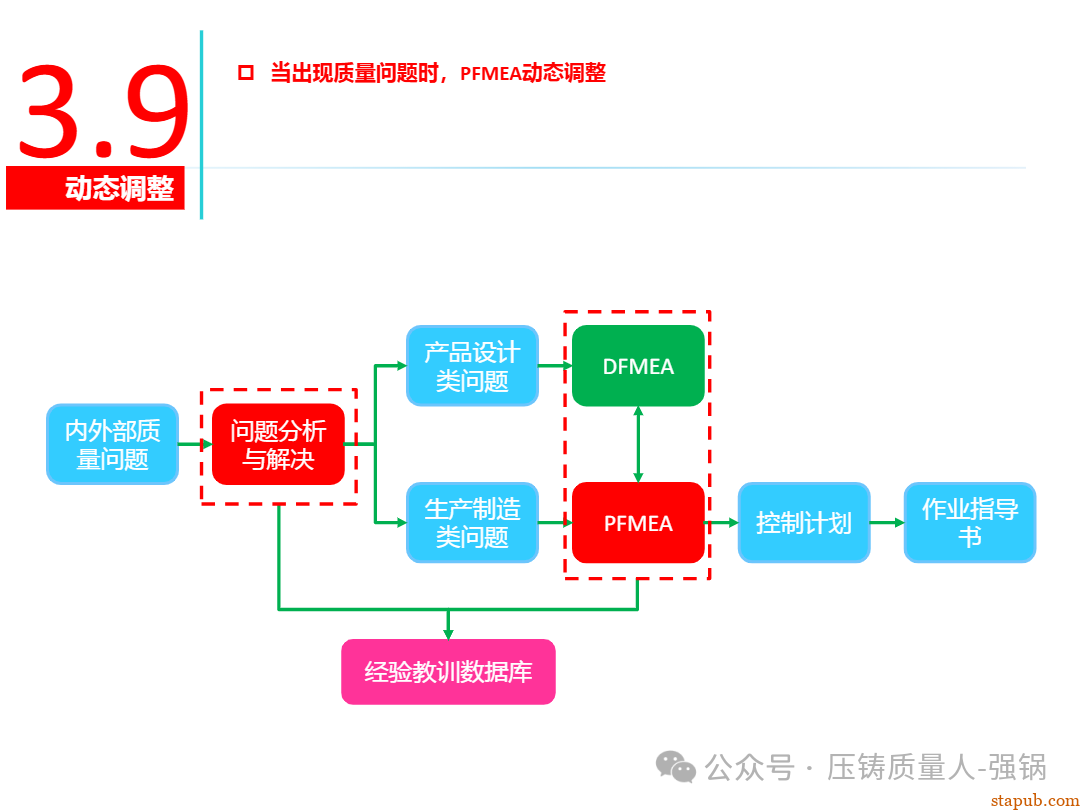

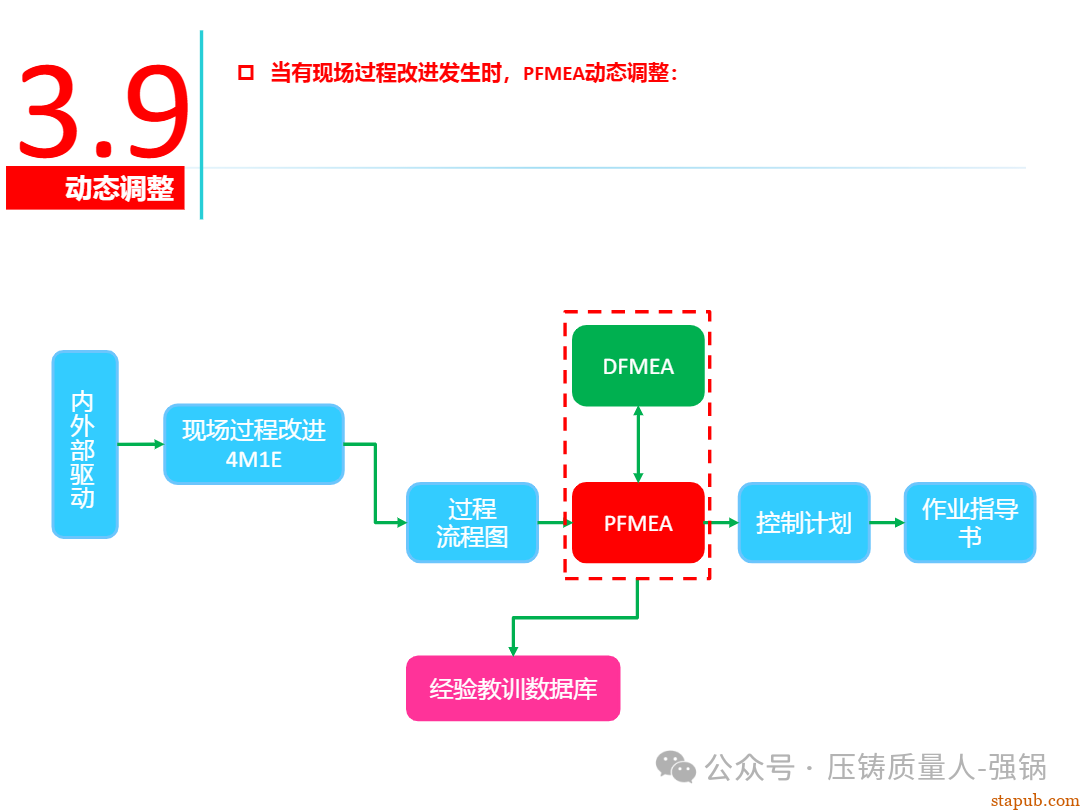

- 动态更新:PFMEA是一份动态文件,随工艺变更、问题的发生持续迭代,应建立更新履历。

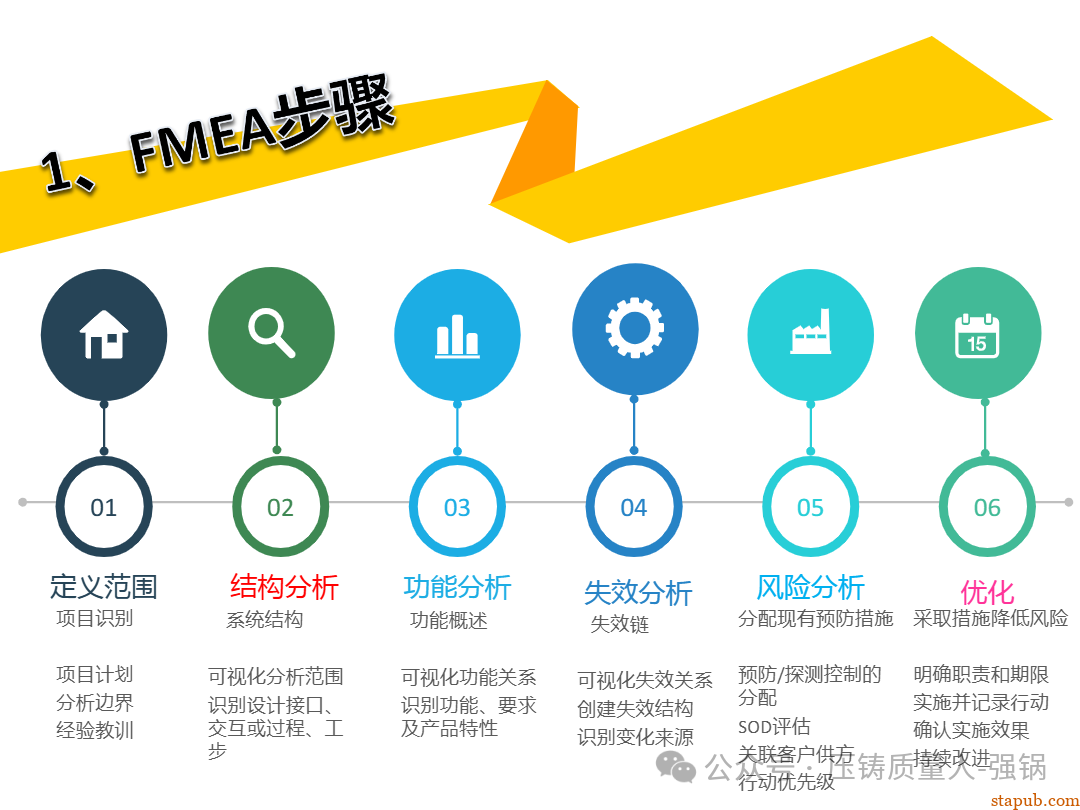

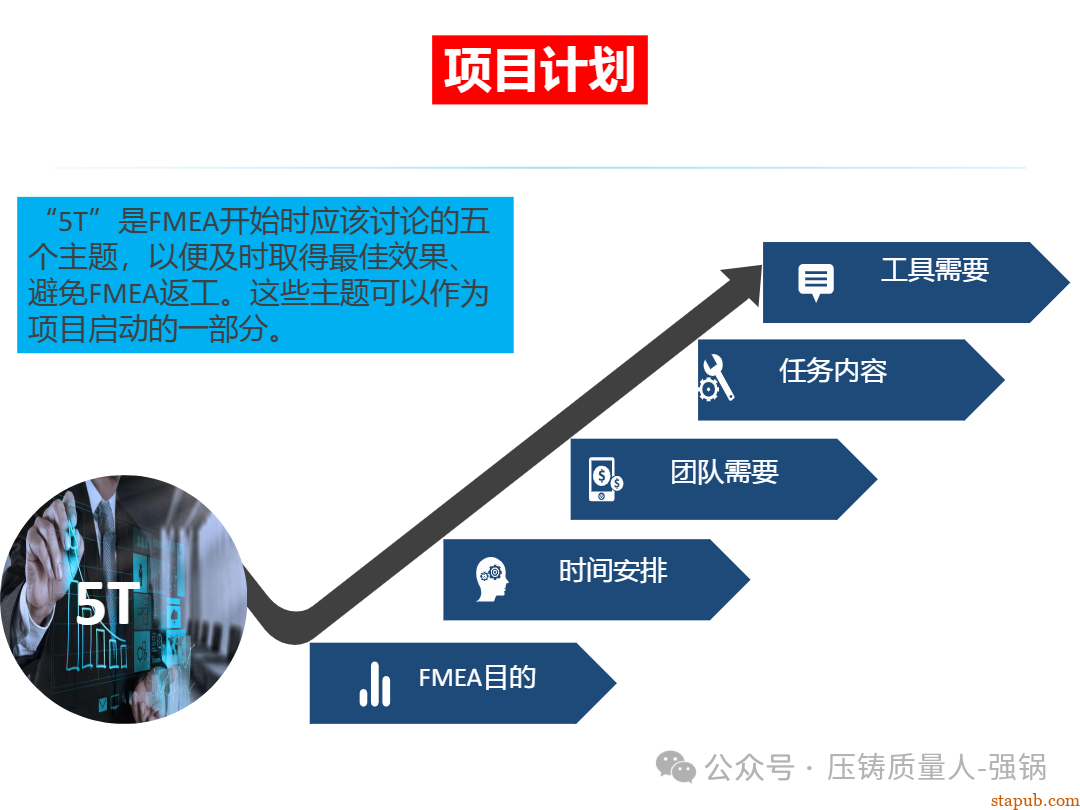

二、编制流程与关键步骤

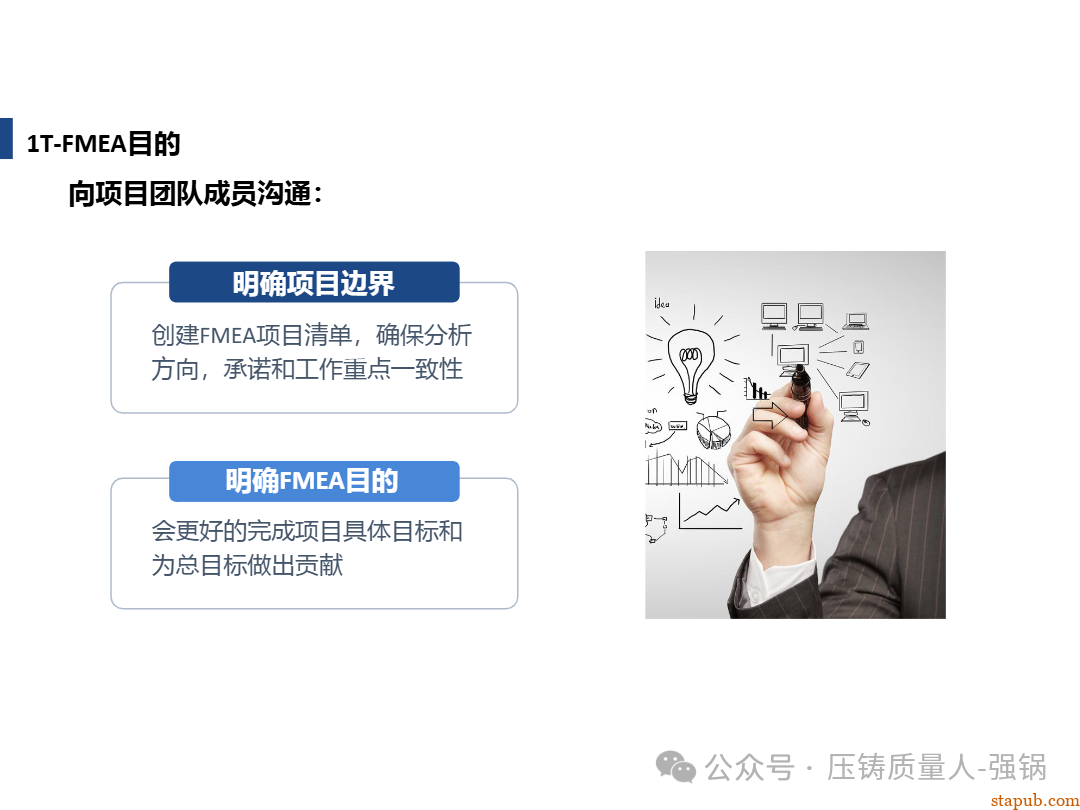

1、准备工作

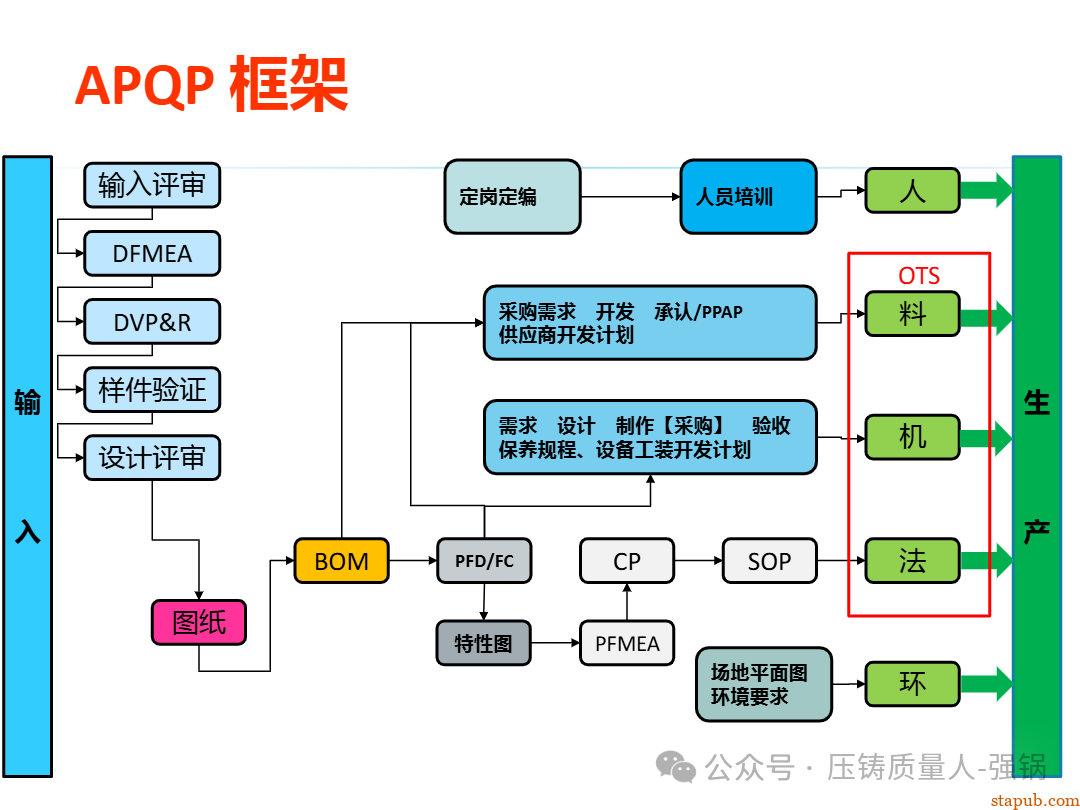

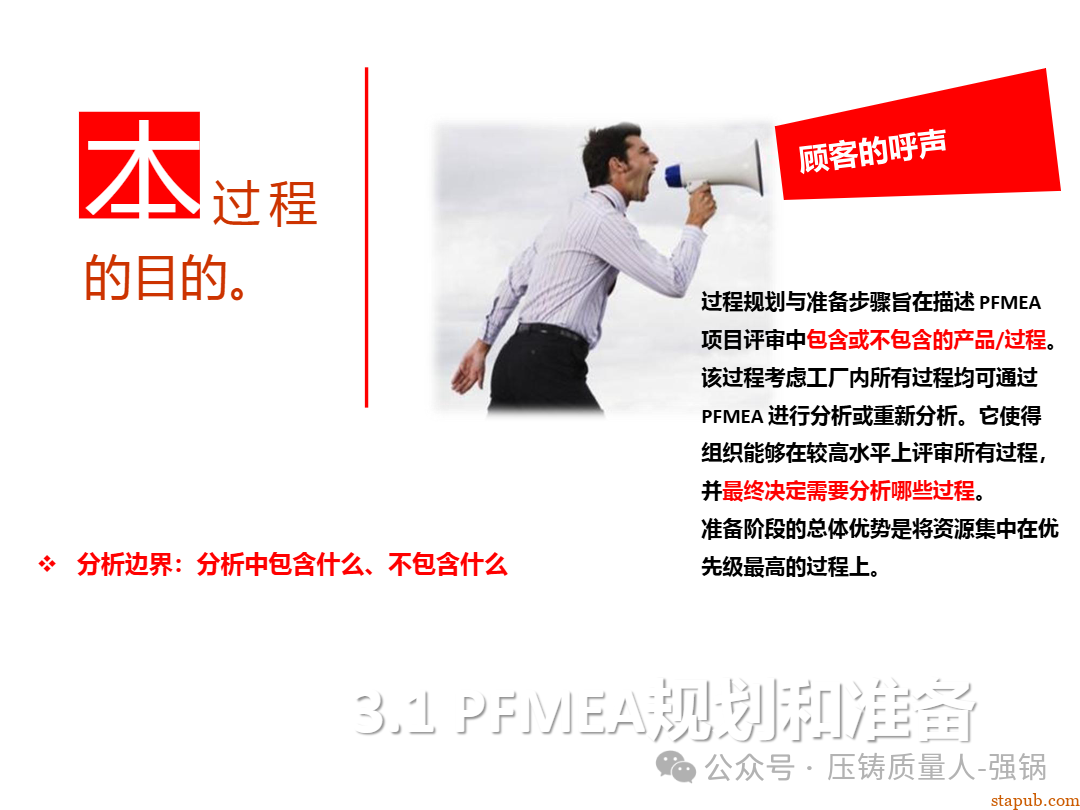

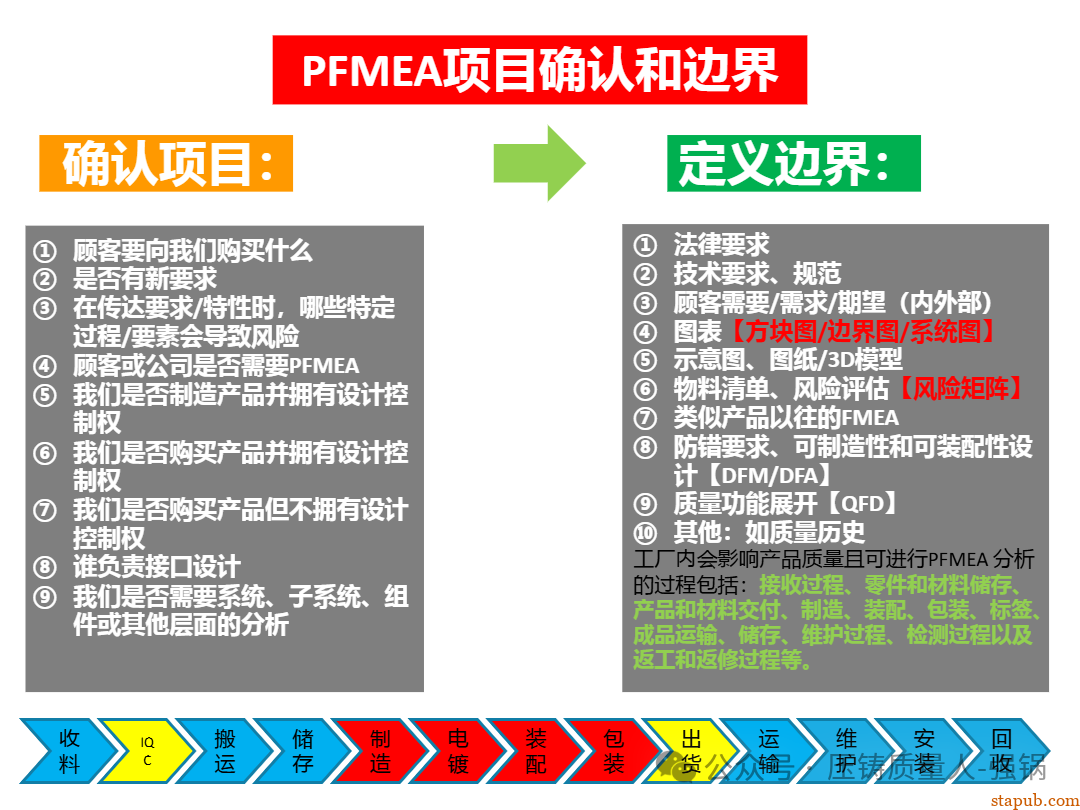

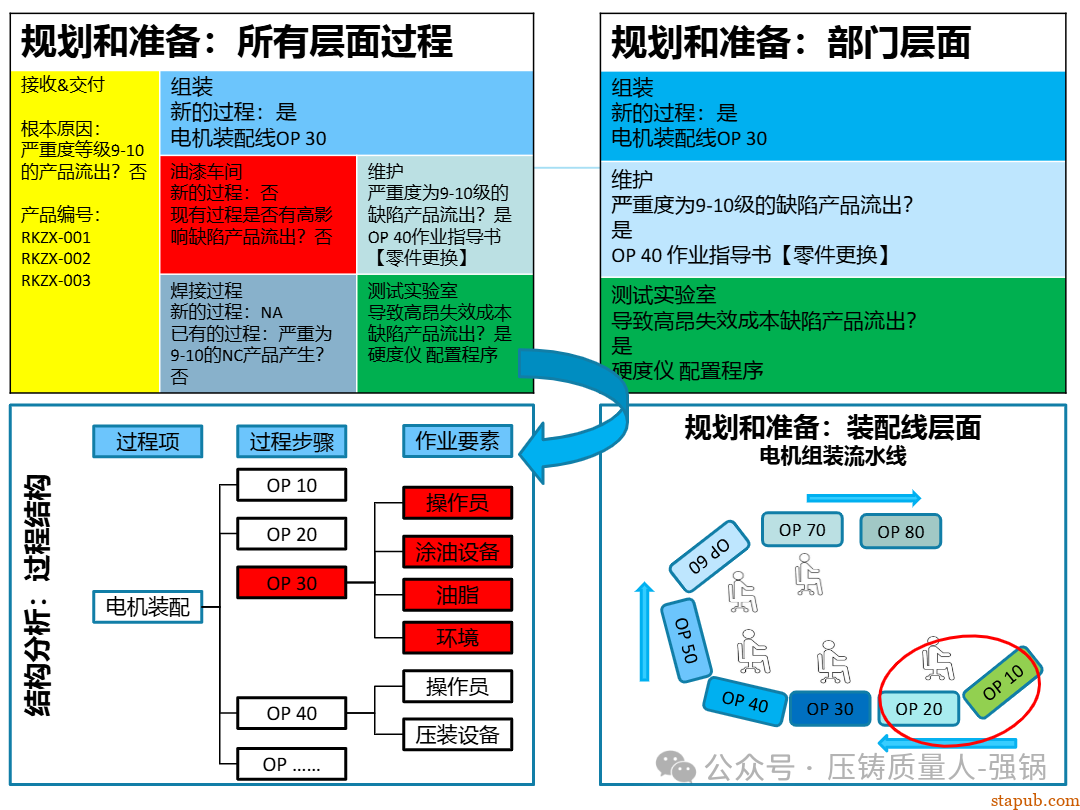

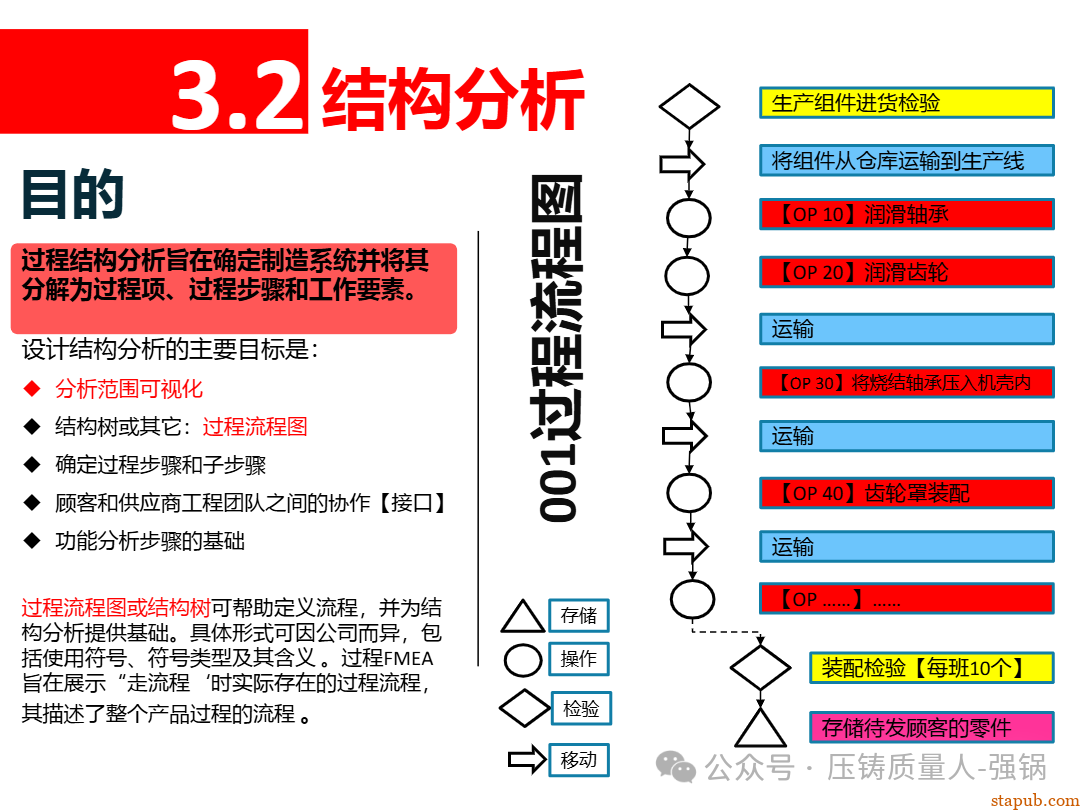

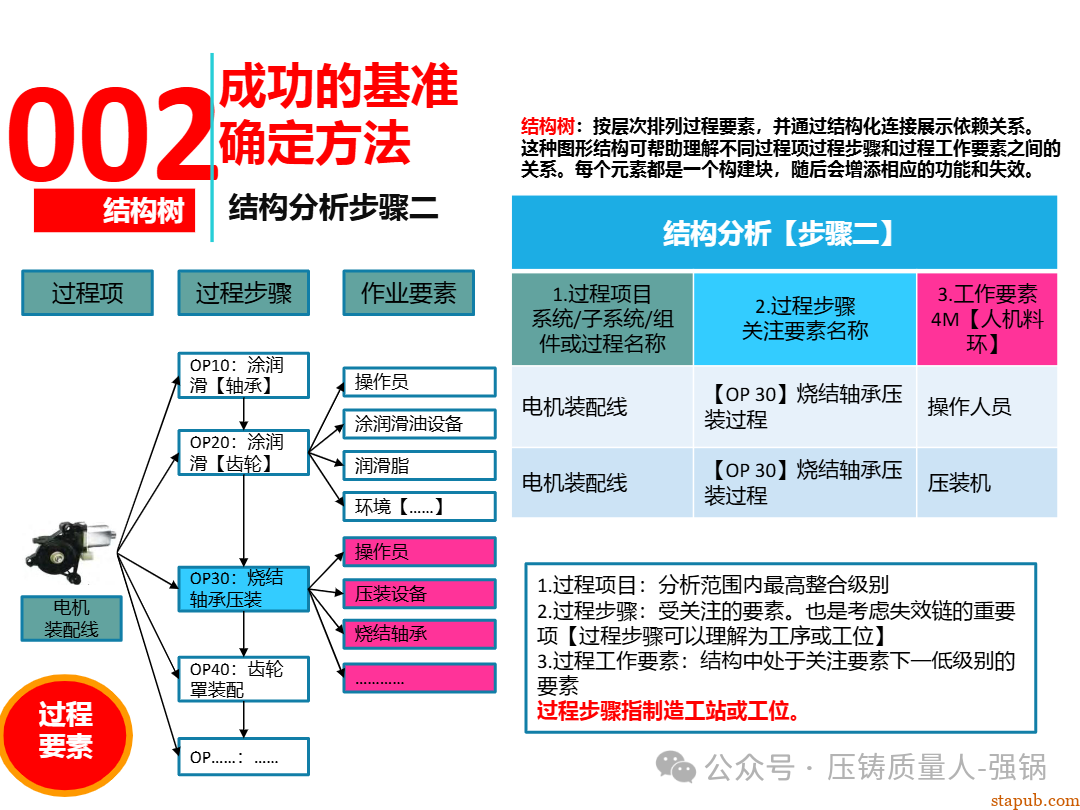

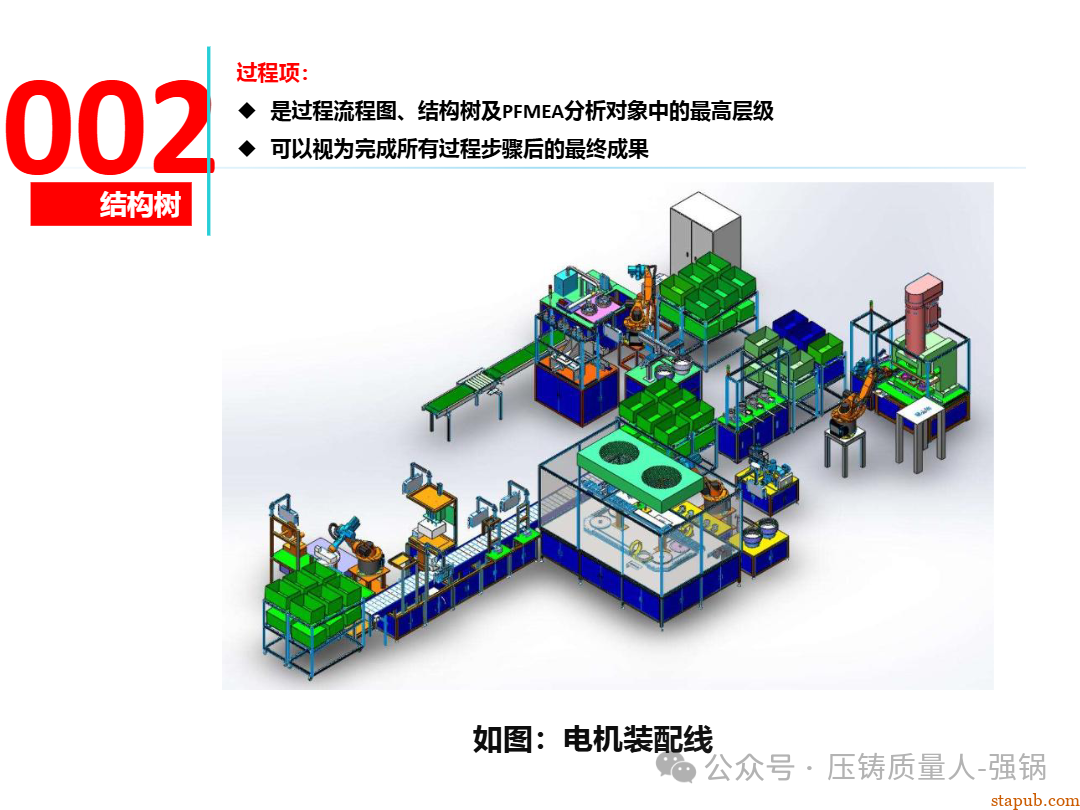

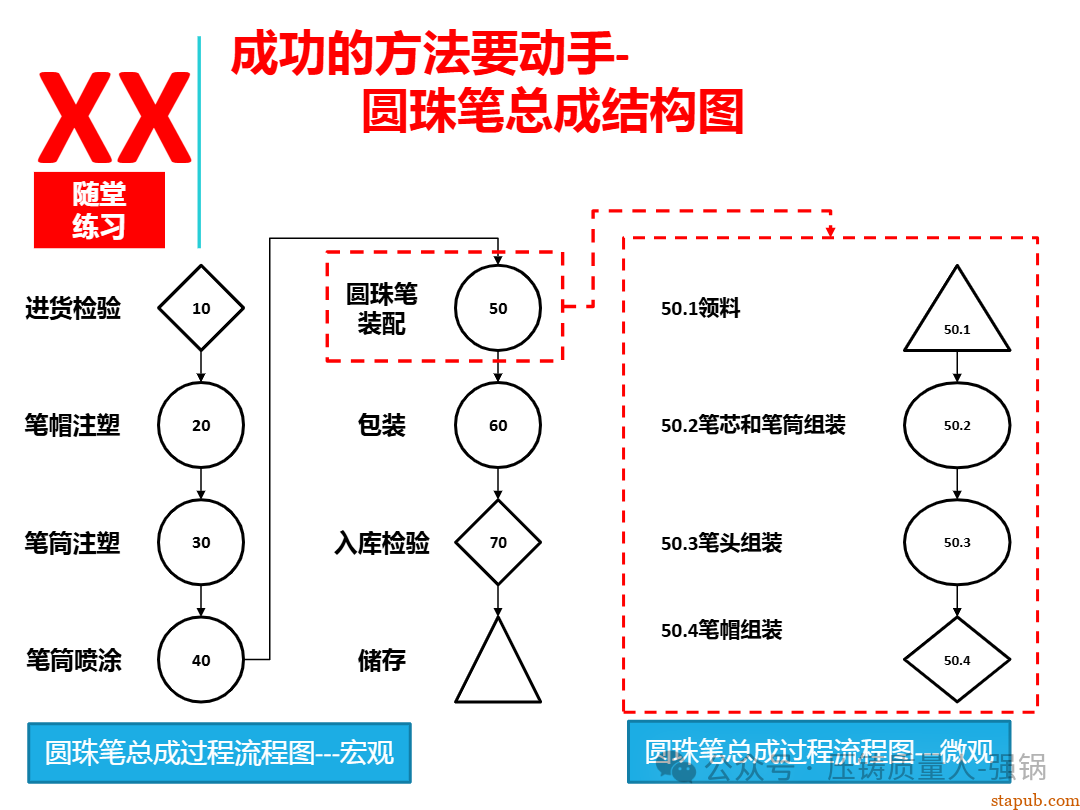

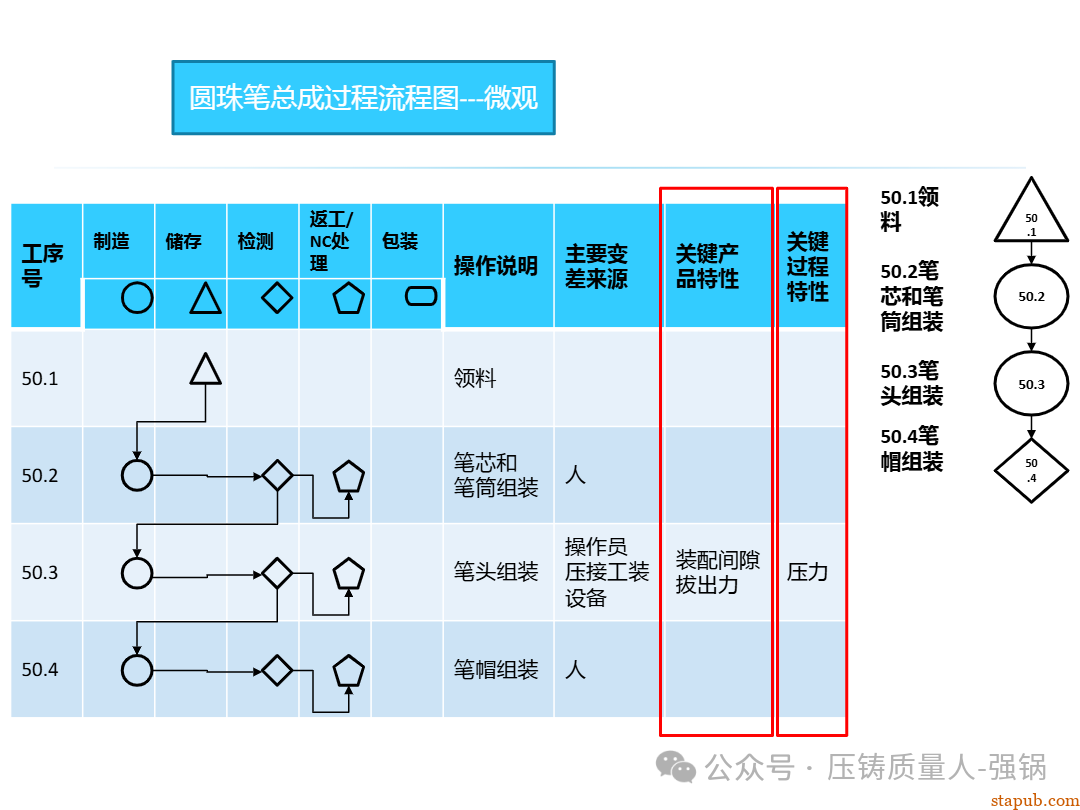

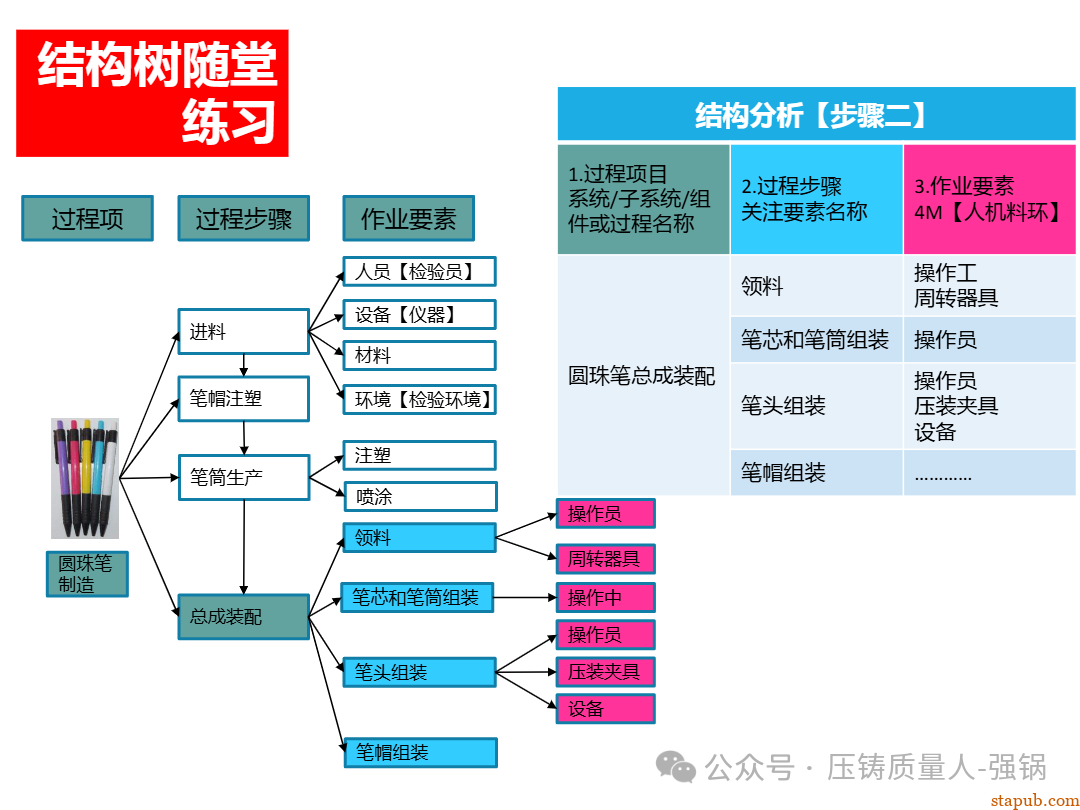

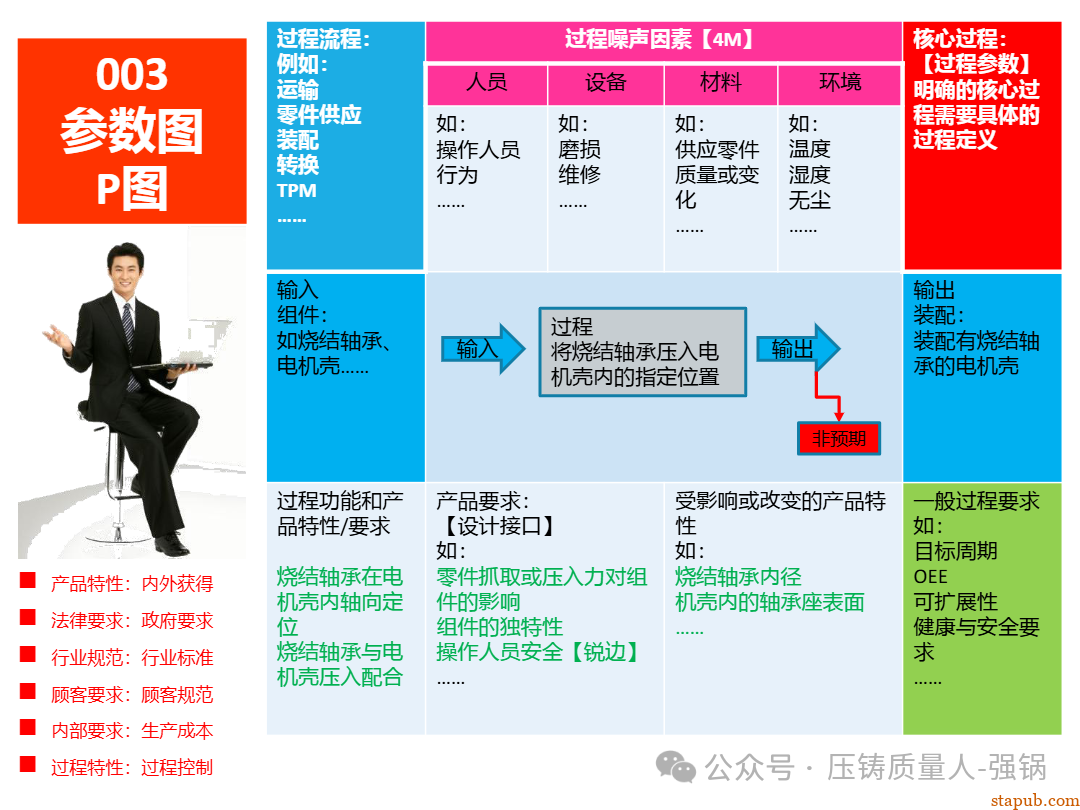

- 明确分析范围:需要根据零件的要求,确定零部件需要分析的压铸过程步骤(如:熔炼→压铸→后处理→机加工→组装→检验)等全工序流程。(过程流程图)

- 组建多功能团队:根据零件的生产工序及产品要求,识别好相关方。核心小组成员需要集合技术、工艺、质量、生产、设备、模具专家等核心团队共同参与。可能在

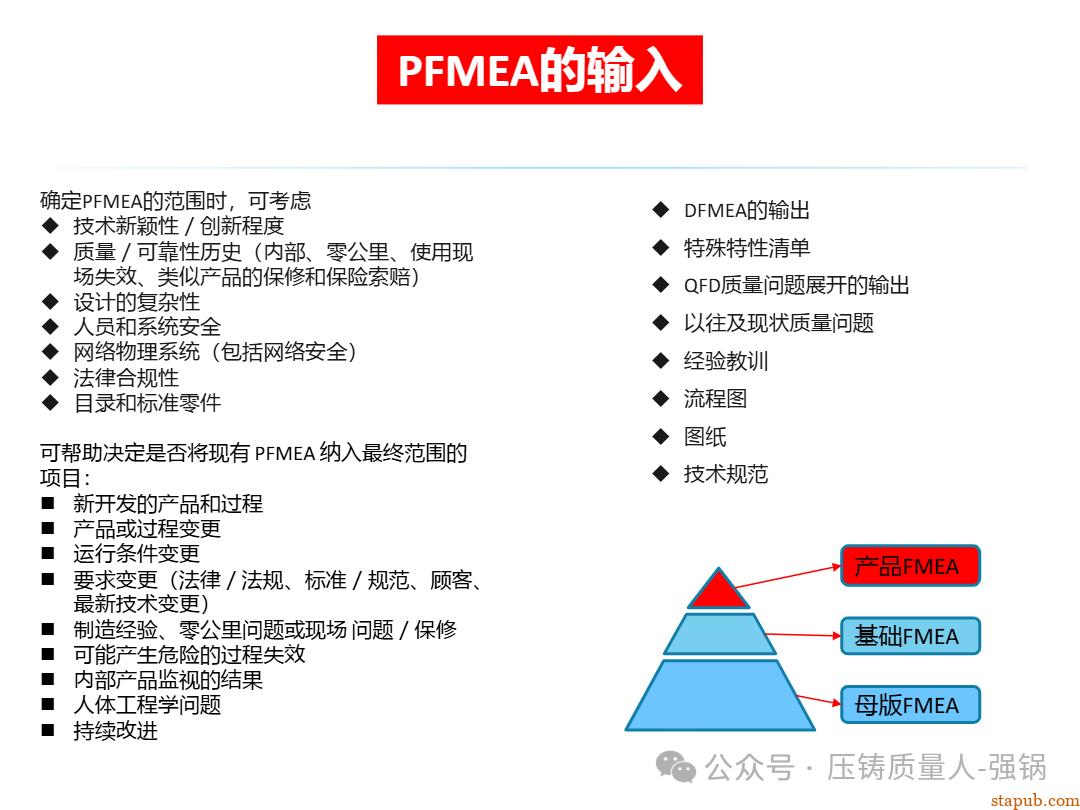

实际执行过程中,很多供应商的FMEA是项目经理或者工艺技术人员一个人完成。 - 输入的文件准备:

- 过程流程图(标注所有工序、输入输出)。

- 产品图纸/技术规范、客户特殊要求(若有)。

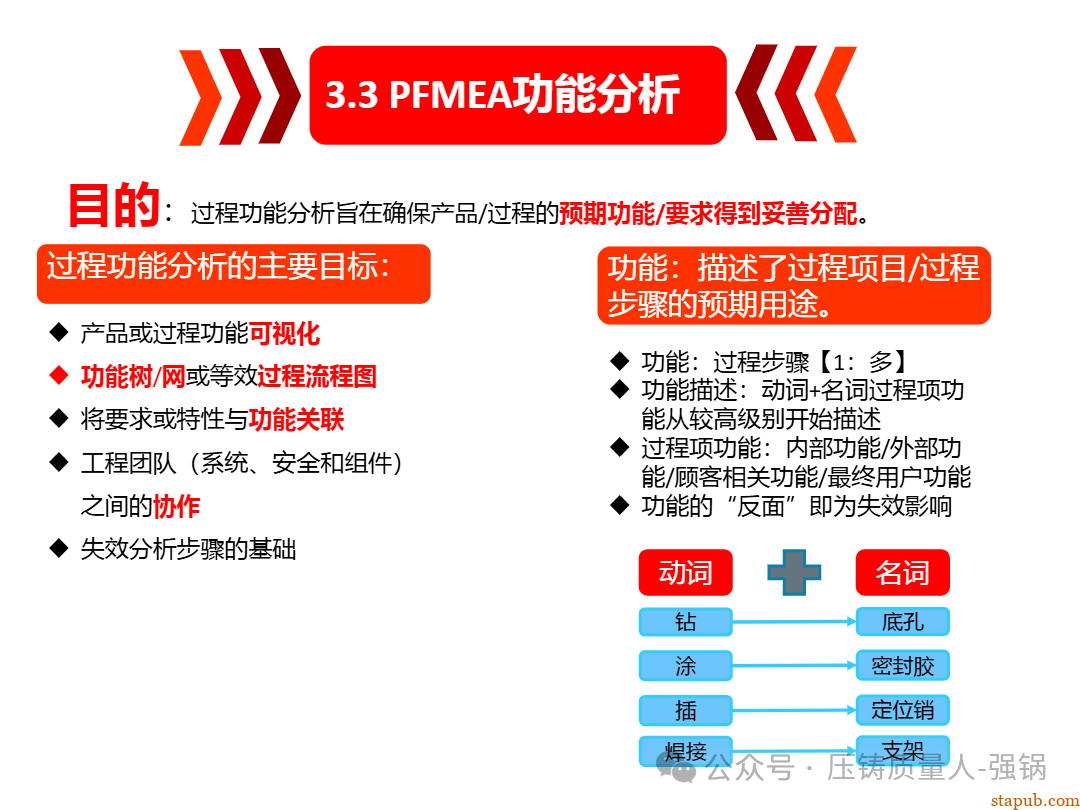

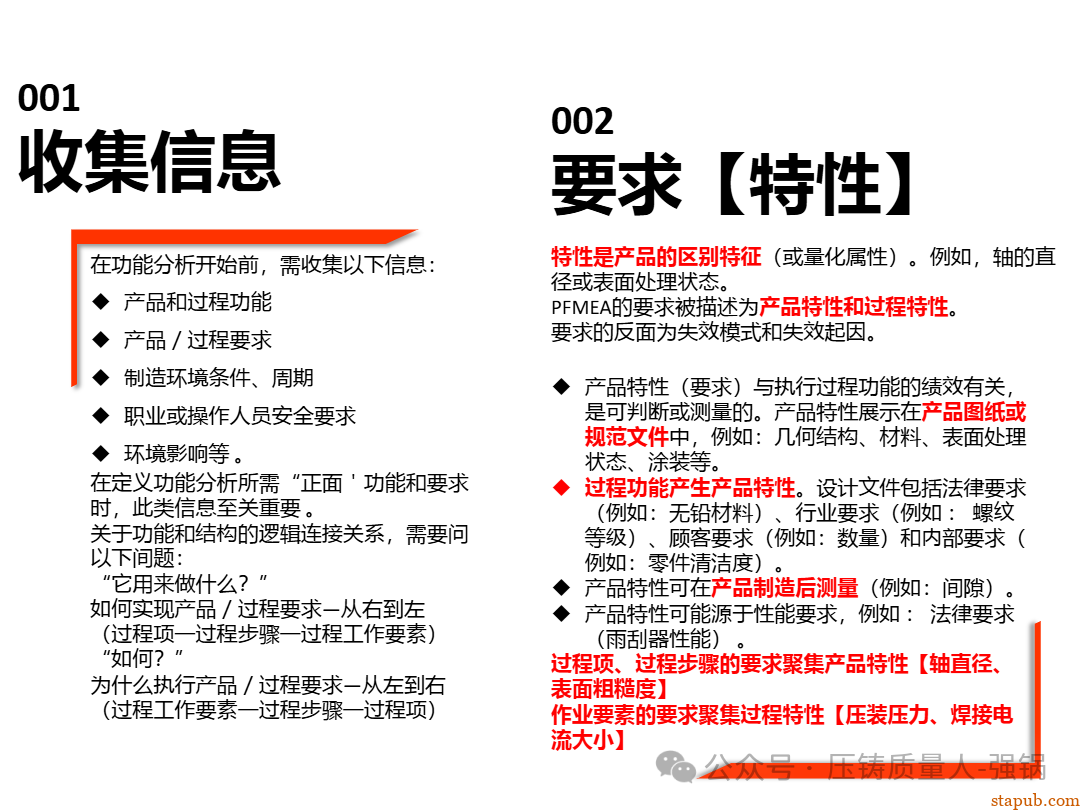

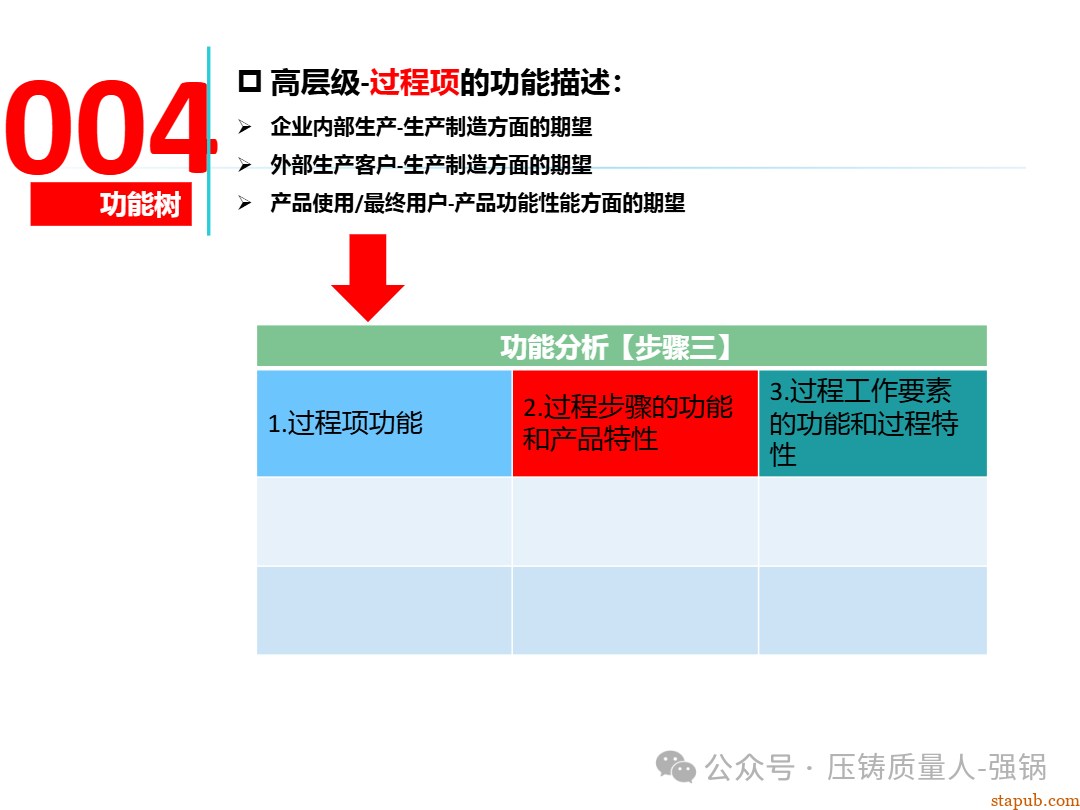

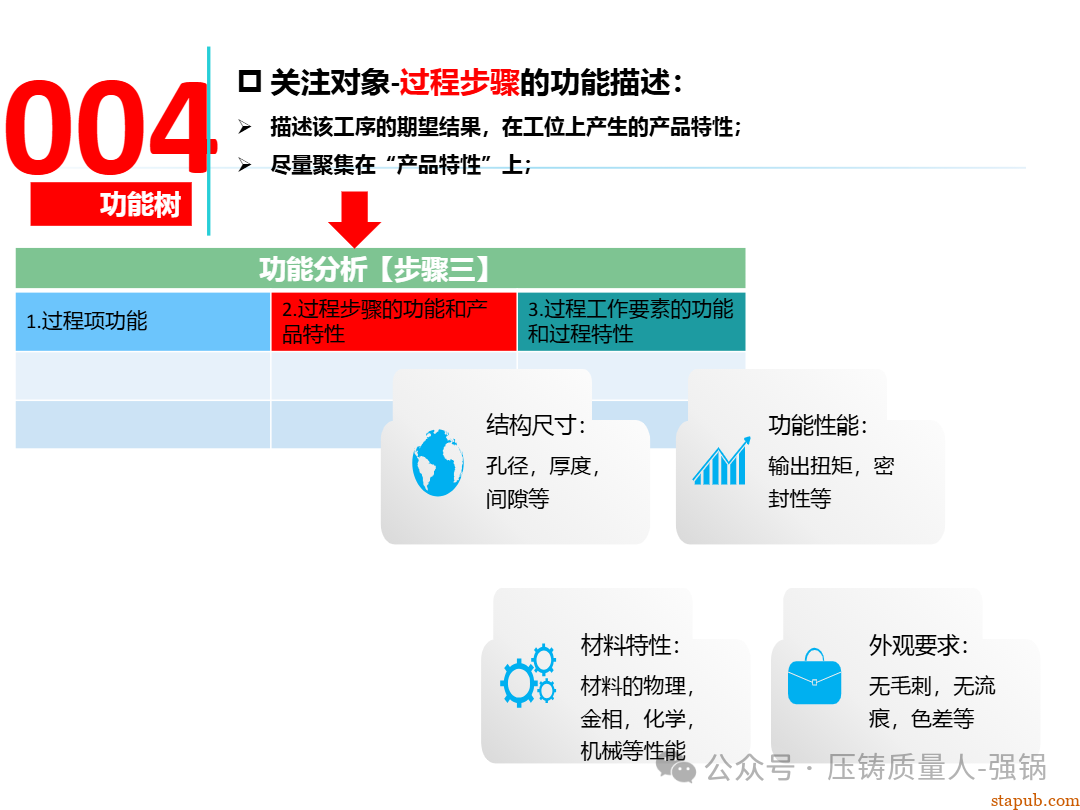

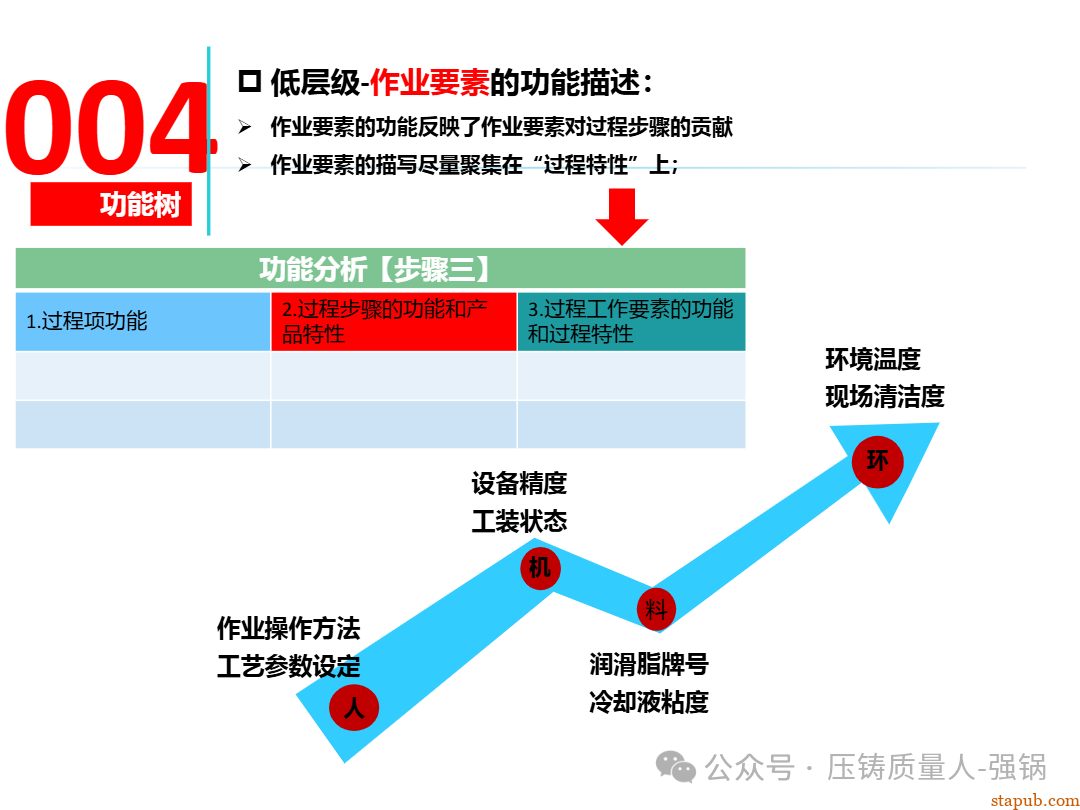

- 关键特性清单:应该含产品特性和过程特性。(建议编制特殊特性矩阵图,将产品特性分解到对应生产工序过程,并识别其过程特性,避免遗漏)。

- 历史质量问题库(客户投诉、内部报废数据、历史问题清单)。

- 类似产品的开发经验数据库。

- 设备/模具参数手册。

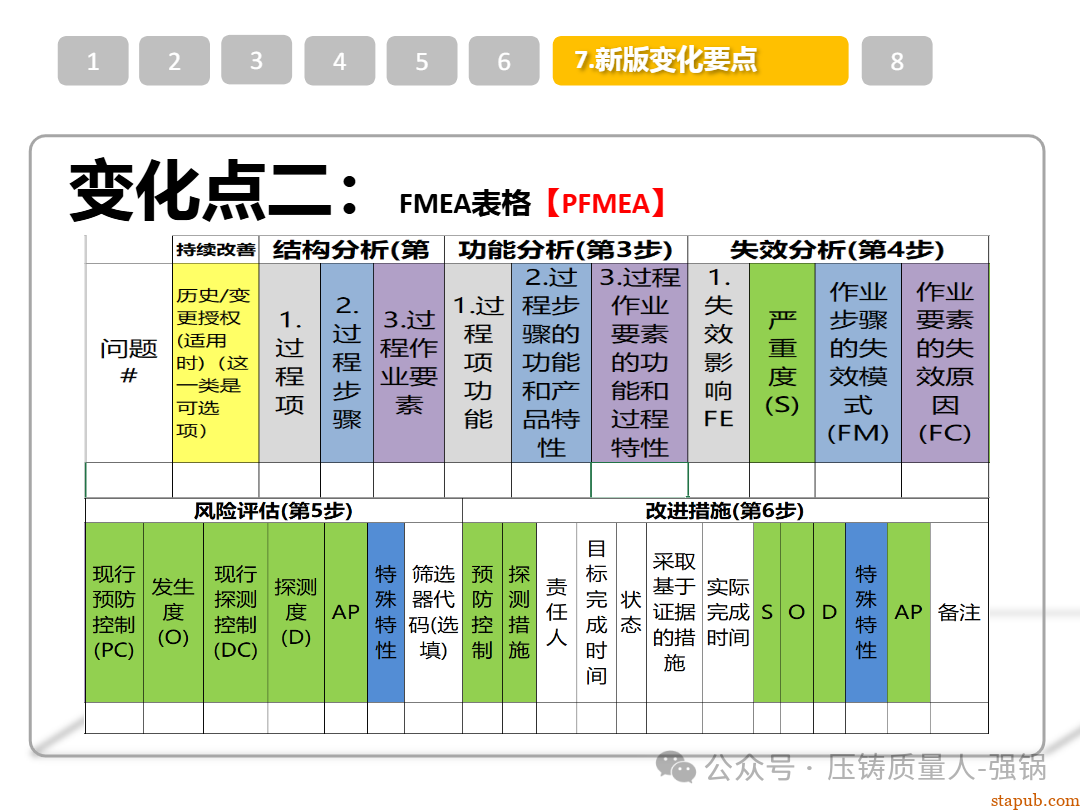

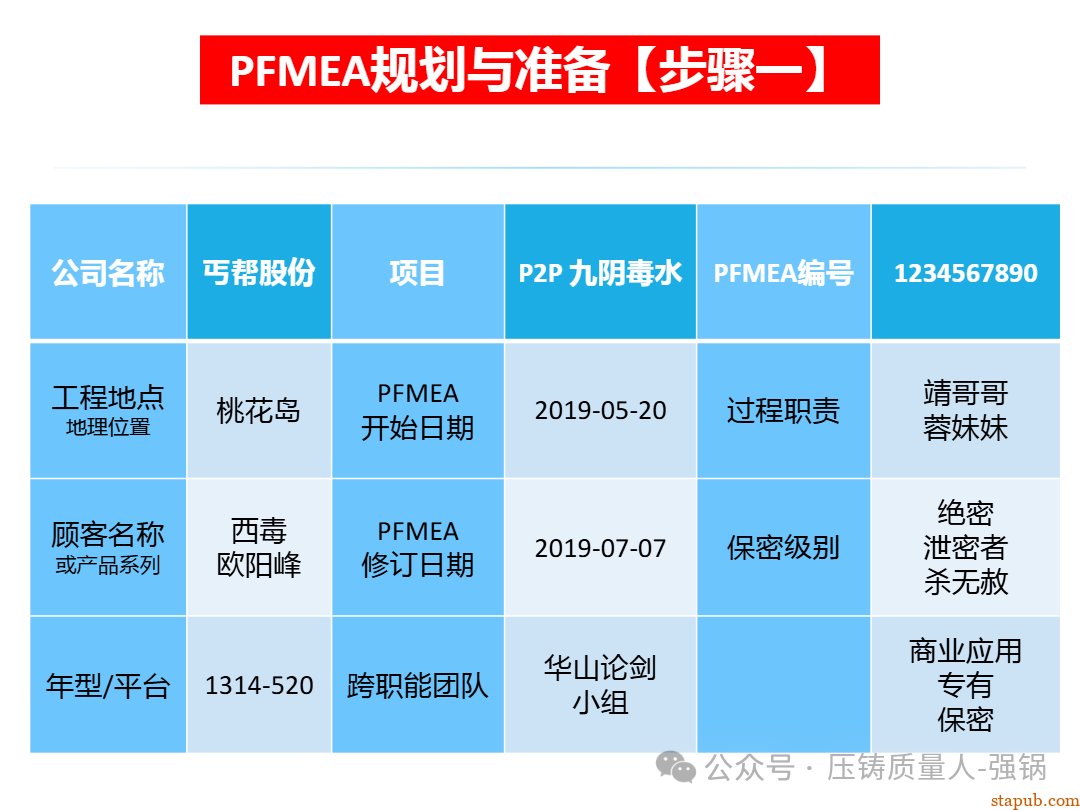

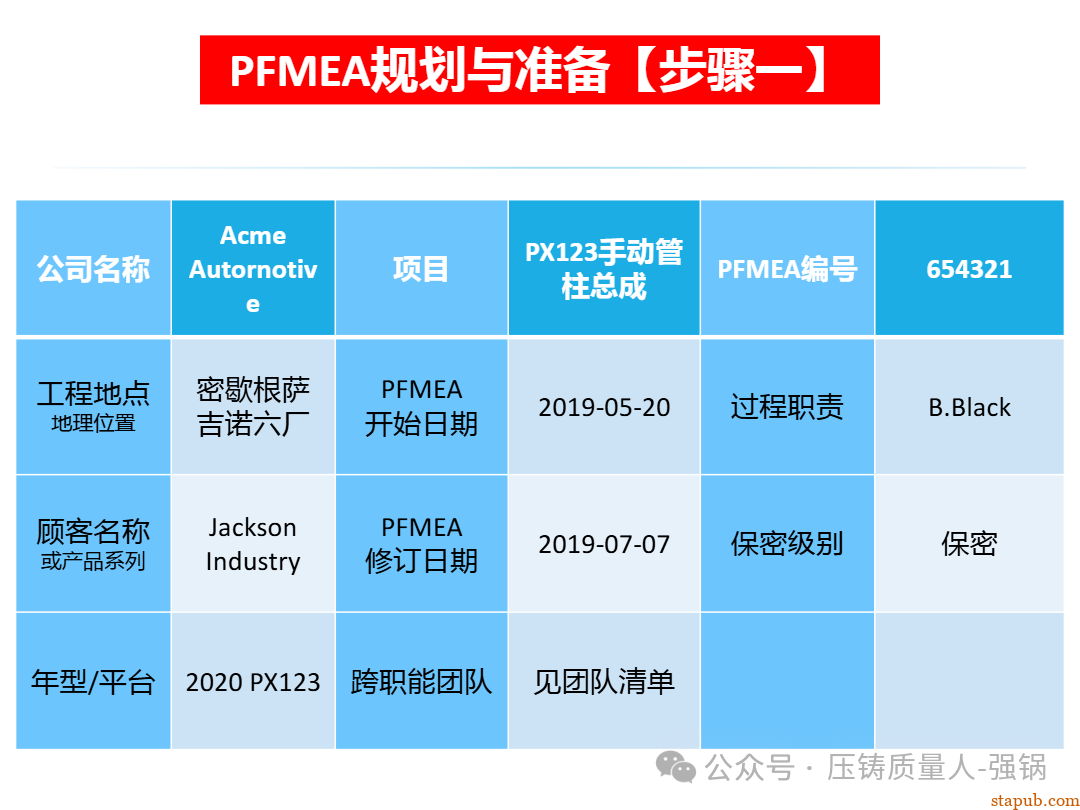

2、填写PFMEA表头

项目名称、编制日期、版本、团队成员、核心过程(不做详细说明)。

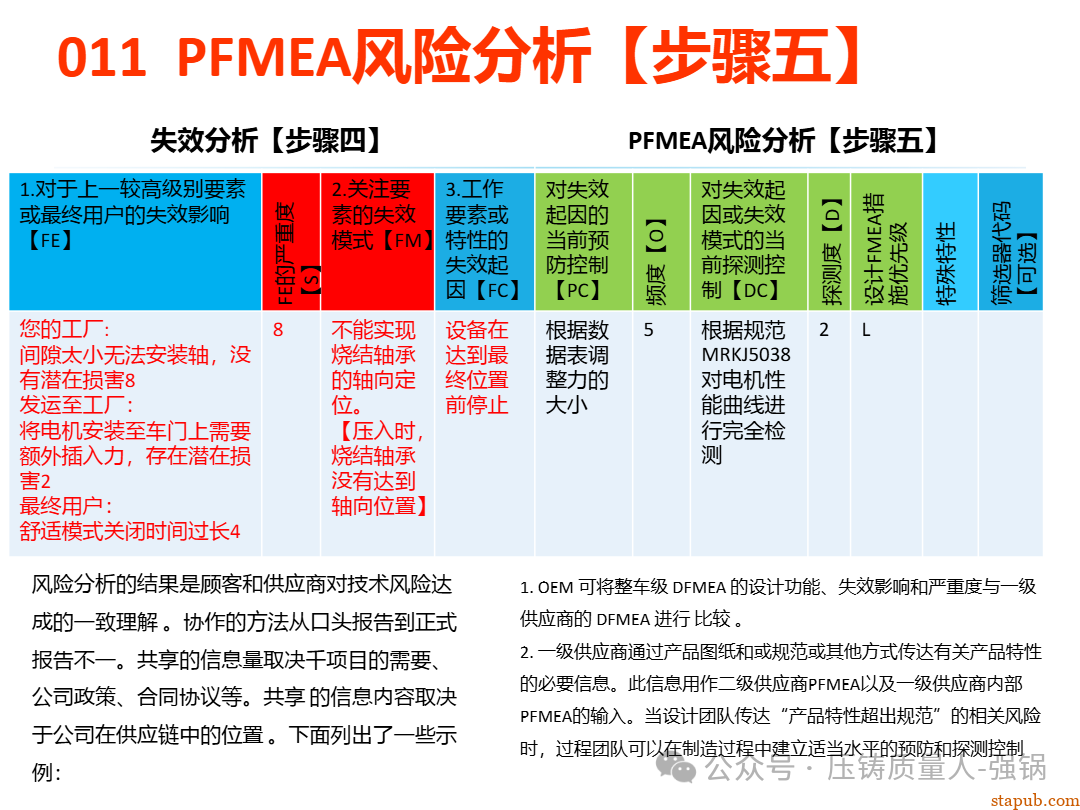

3、常见问题及填写建议

我们在审查很多PFMEA文件时,经常碰到类似的问题:

1、过程描述不清晰或者不准确。

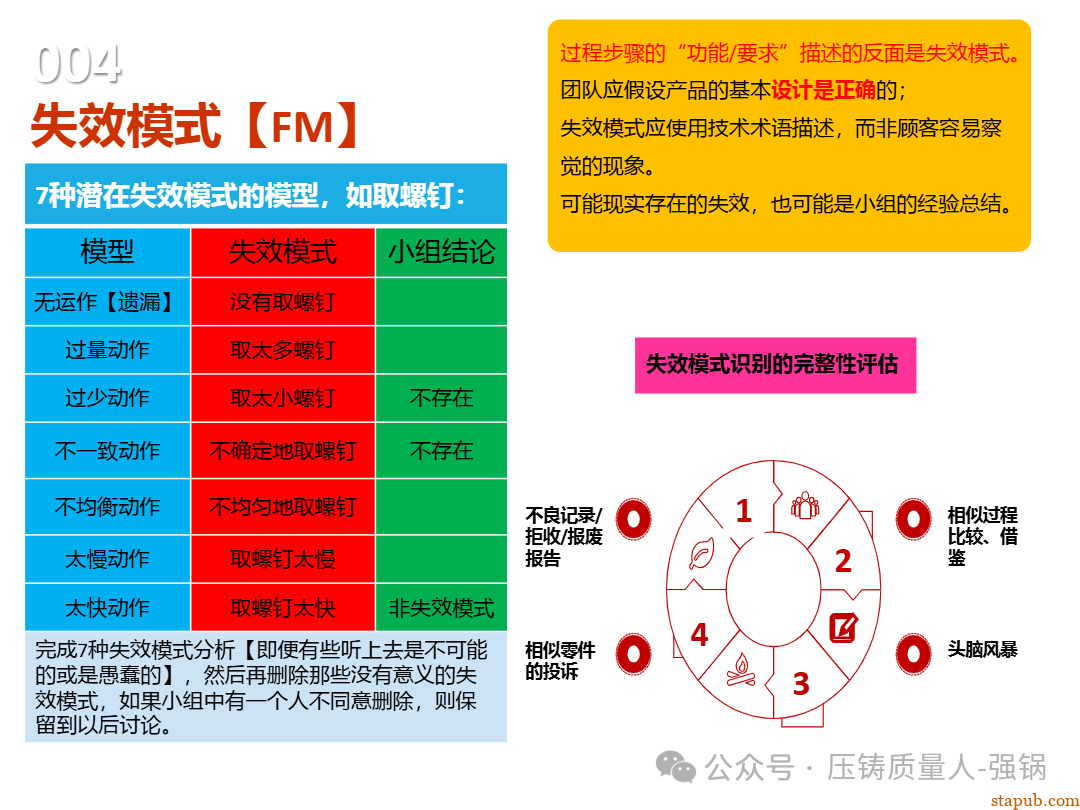

2、潜在失效模式缺少过程失效,都是产品失效,失效模式识别不全,仅应付审核或者提交客户PPAP资料用。

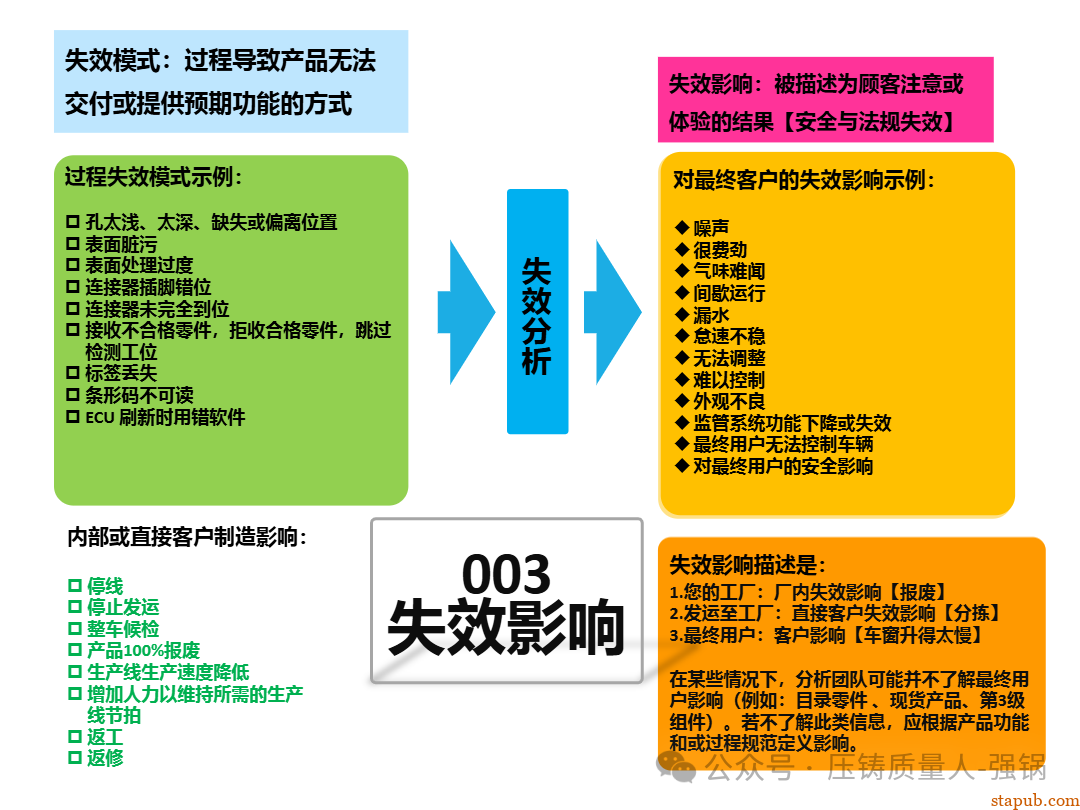

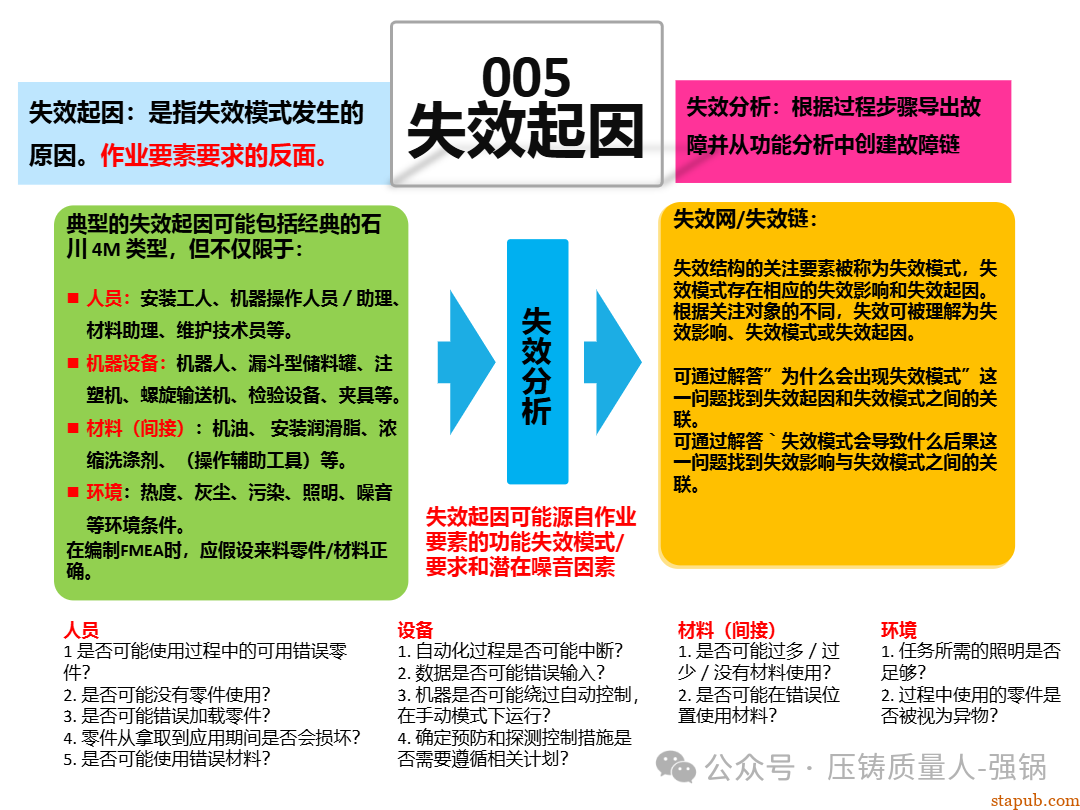

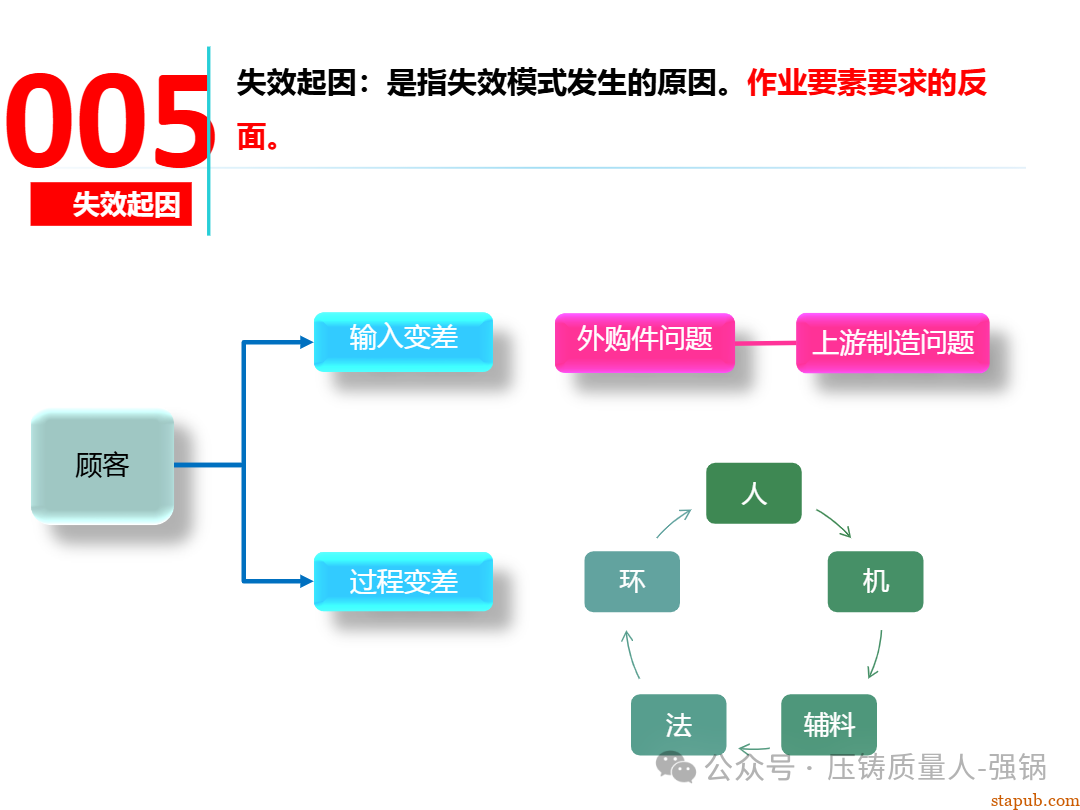

3、失效后果:缺少对内部下工序影响的识别,都是客户端的失效。对客户端失效后果的描述笼统,不清晰具体或者不准确。

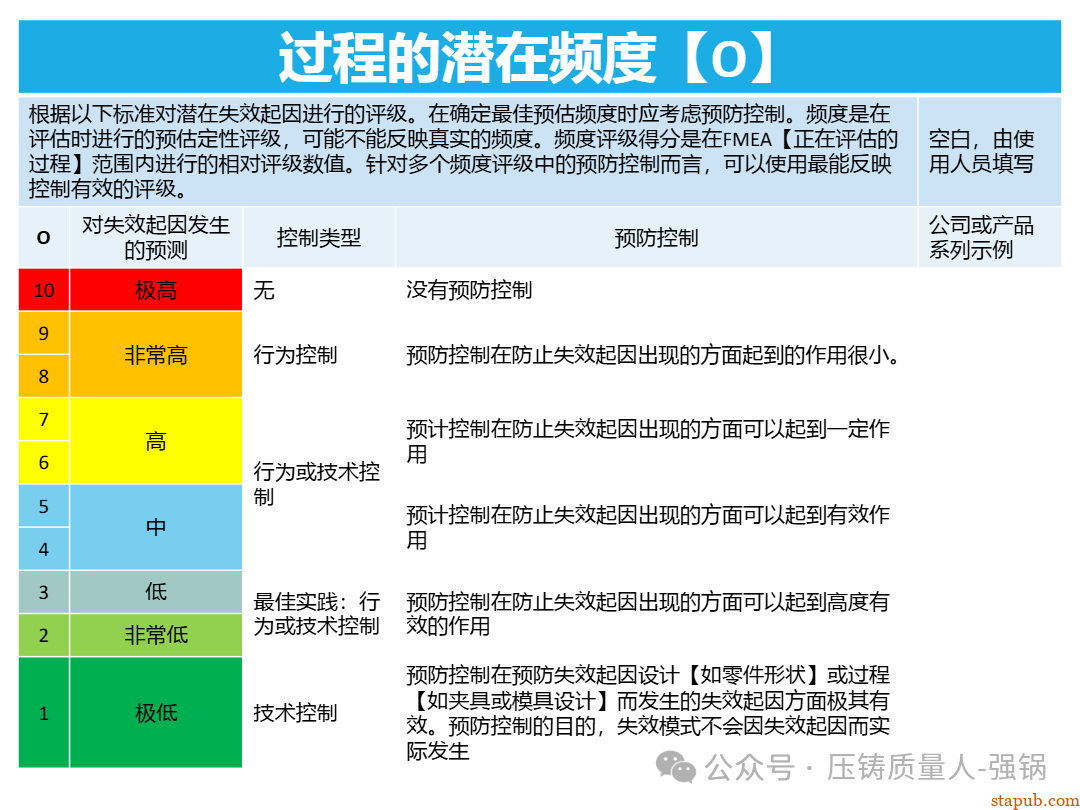

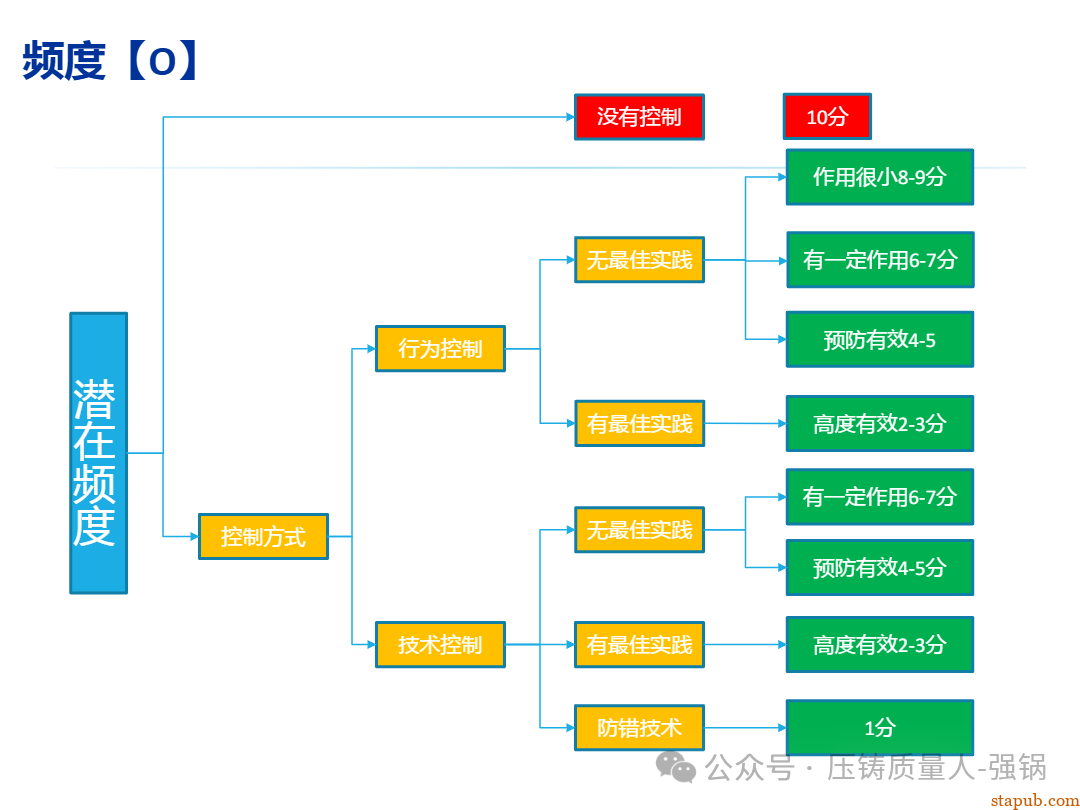

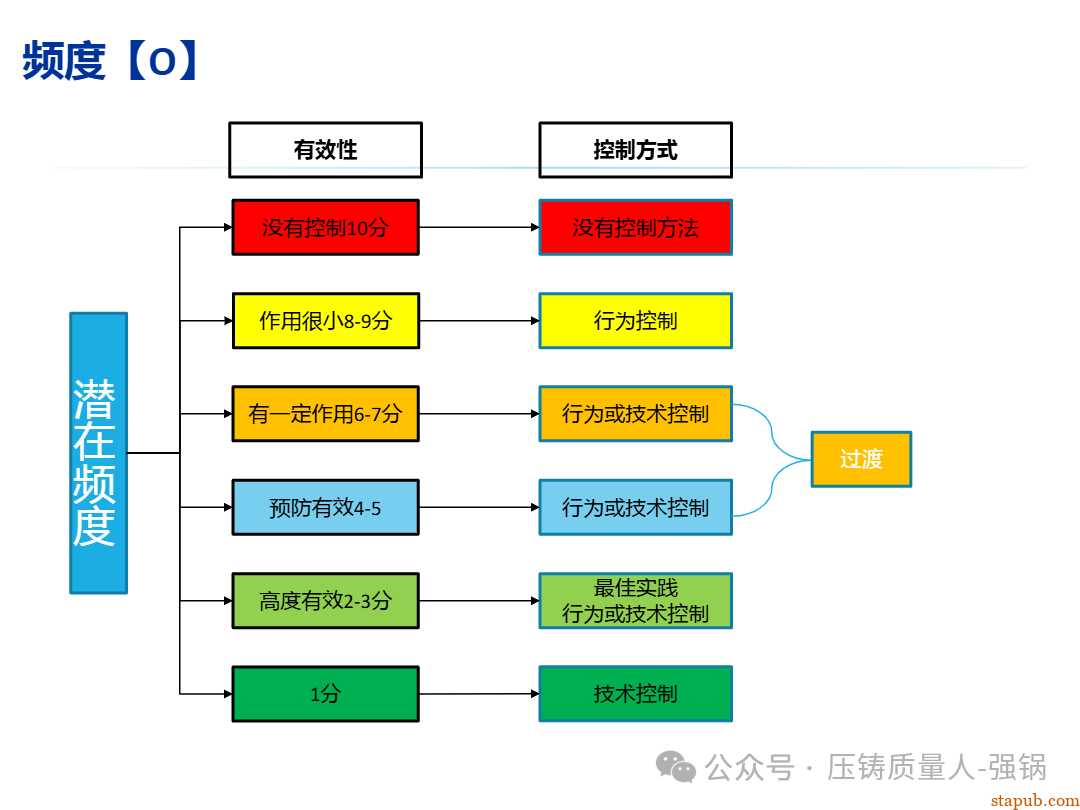

4、评分不准确。评分的依据是什么?哪些因素影响分值的评定?评价分值与失效后果、失效机理、现行控制预防和控制探测之间是否有关键性?如何通过正确的描述得到准确的分值?

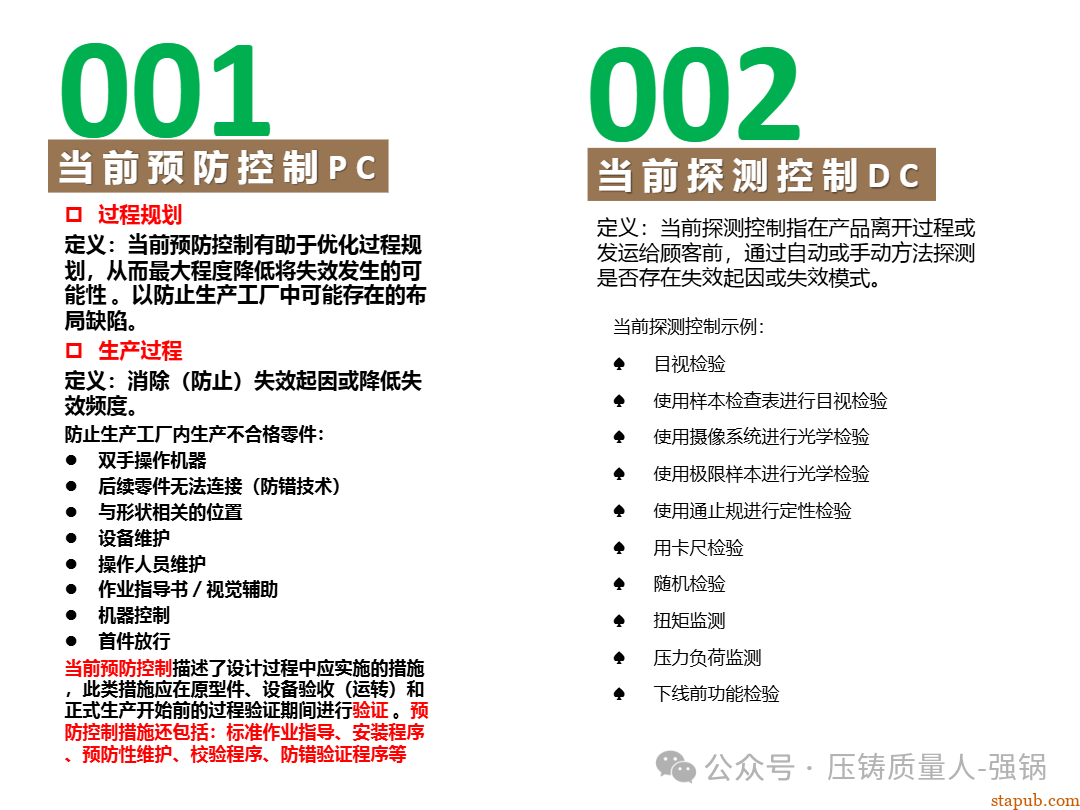

5、现行过程控制预防或者控制探测评价不合理,或者只针对产品失效进行控制探测,缺乏对过程的控制或探测。

6、没有行动改善措施计划。

7、PFMEA中的现行控制预防和控制探测与CP中的评价测量技术如何关联对应?

建议参考如下示例填写:

| 步骤 | 填写要点 | 压铸应用示例 |

|---|---|---|

| ① 过程步骤/功能 |

|

|

| ② 潜在失效模式(Failure Mode) | 过程可能失败的方式

|

– 模具温度失控 – 压射参数偏移 |

| ③ 失效后果(Effect) |

|

|

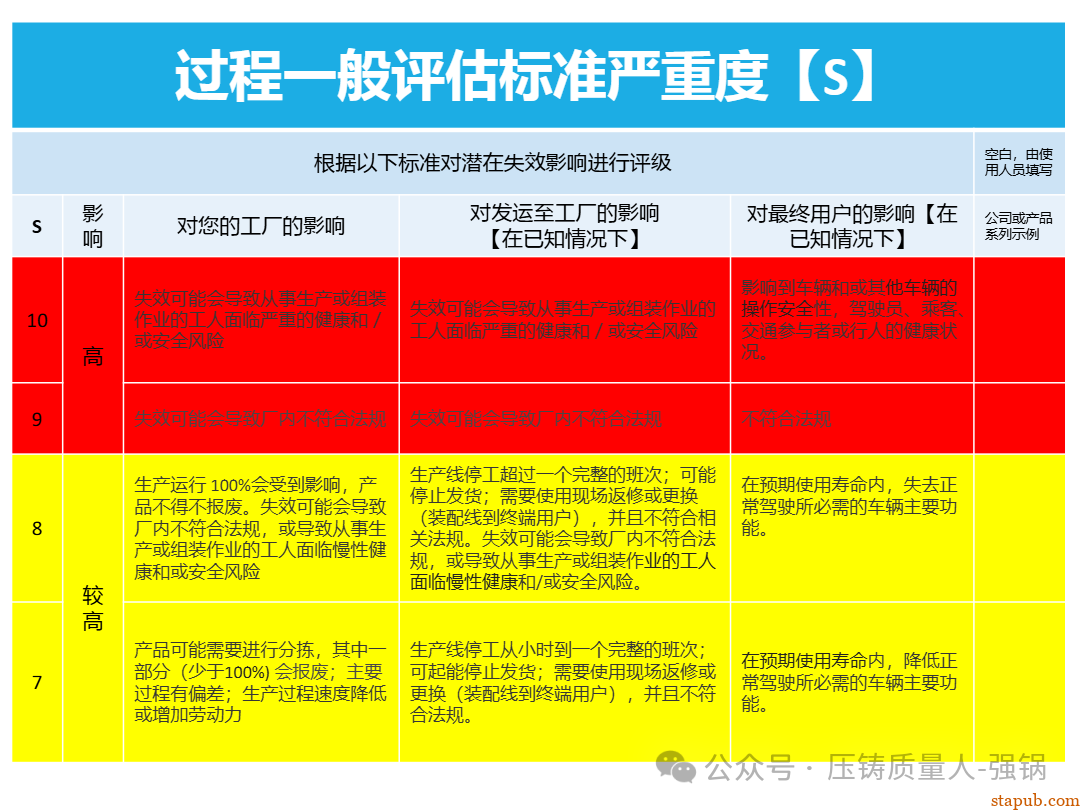

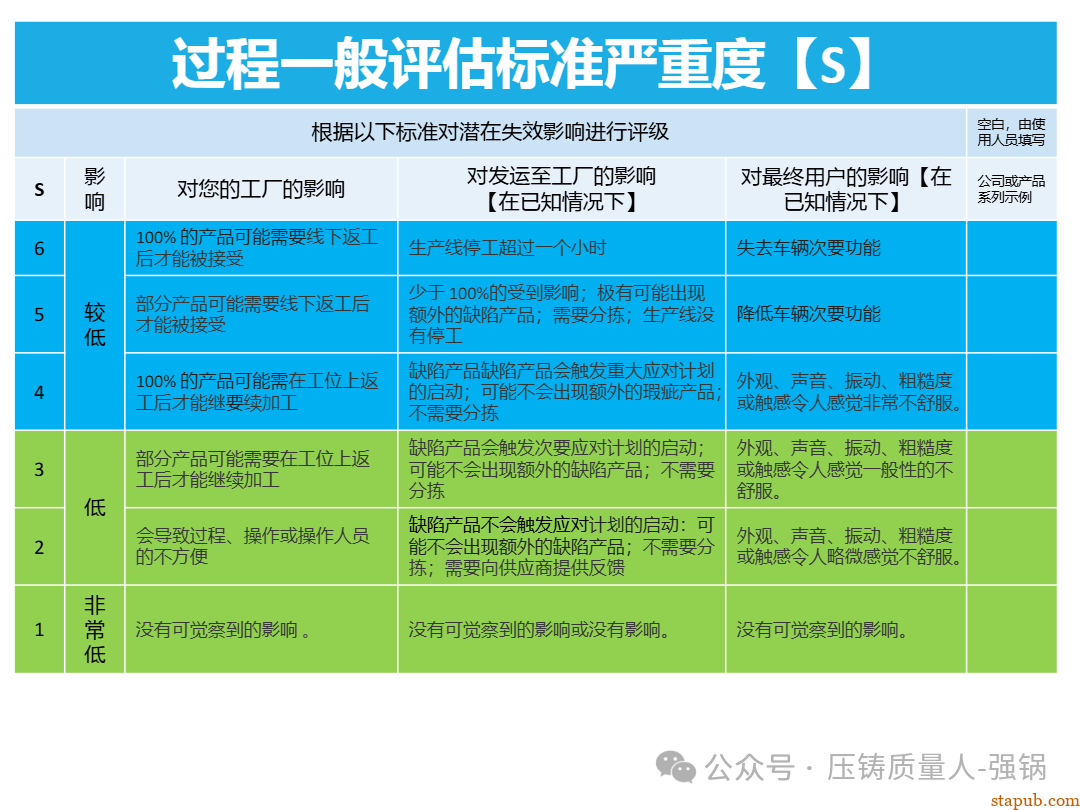

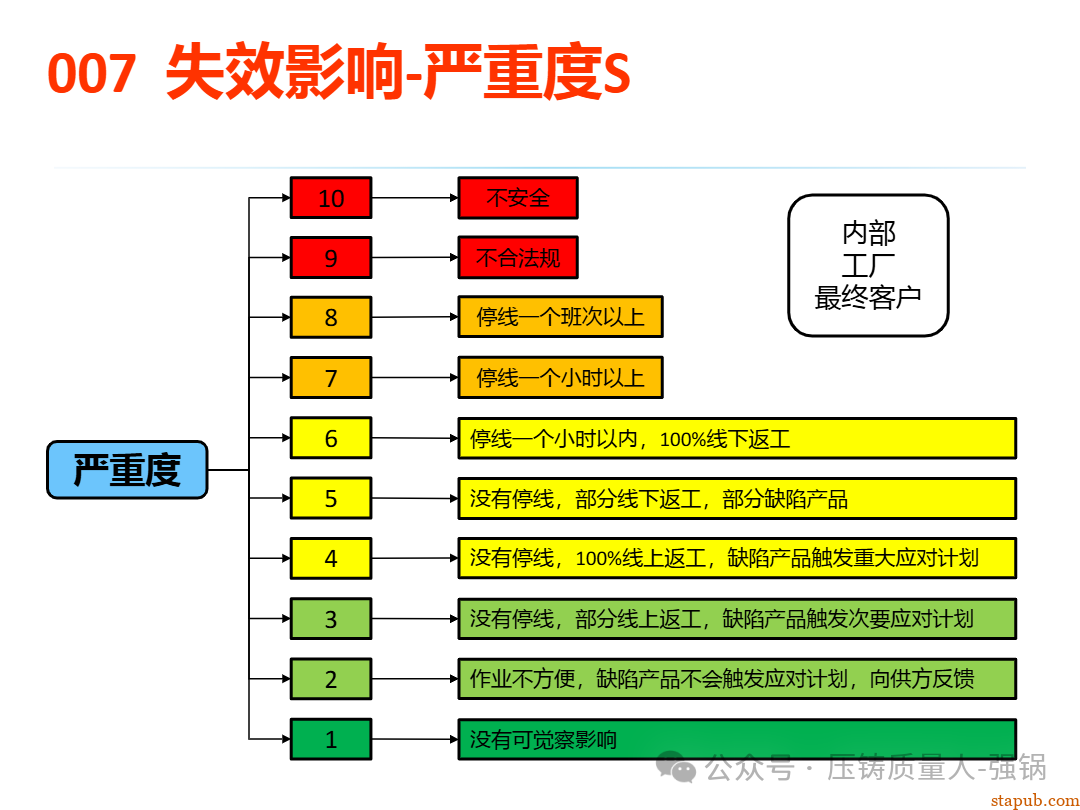

| ④ 严重度(Severity, S) |

|

|

| ⑤ 失效起因(Cause) | 根本原因

|

“脱模剂喷涂不均→粘模” |

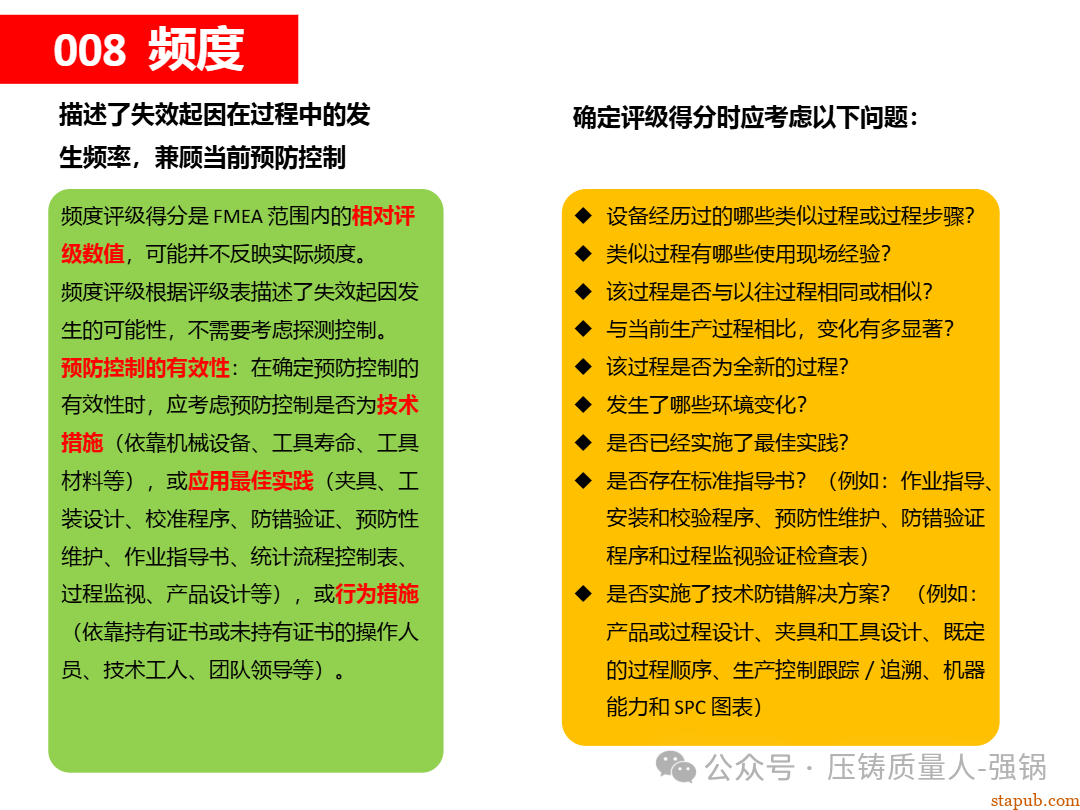

| ⑥ 频度(Occurrence, O) |

|

高频失效(如模具磨损)=O8 新工艺无数据=O5(保守估计) |

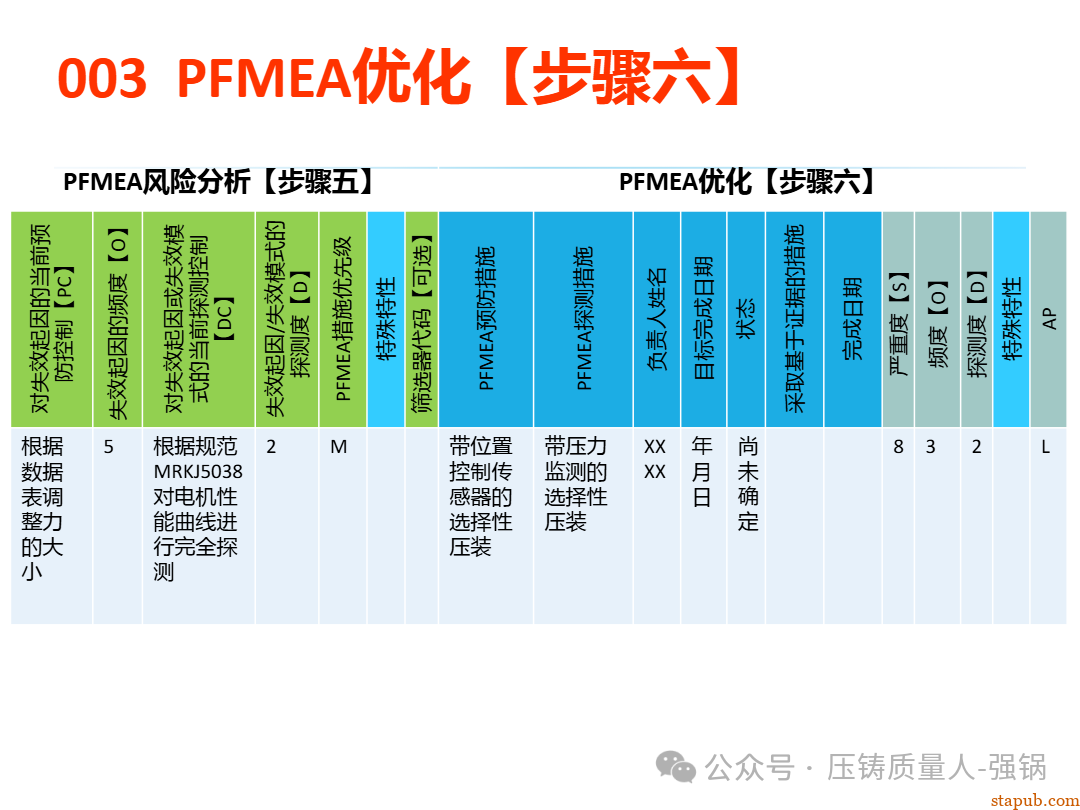

| ⑦ 现行过程控制(Prevention/Detection) |

– 探测控制(检失效) |

探测:”首件X光探伤” |

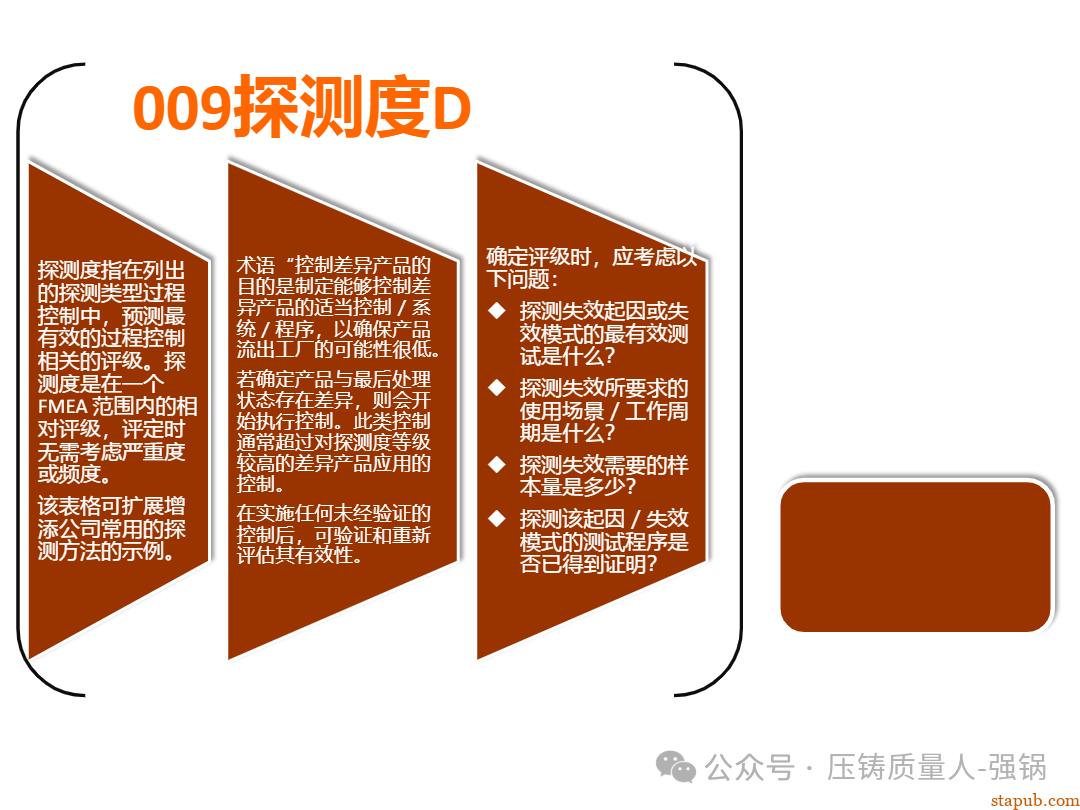

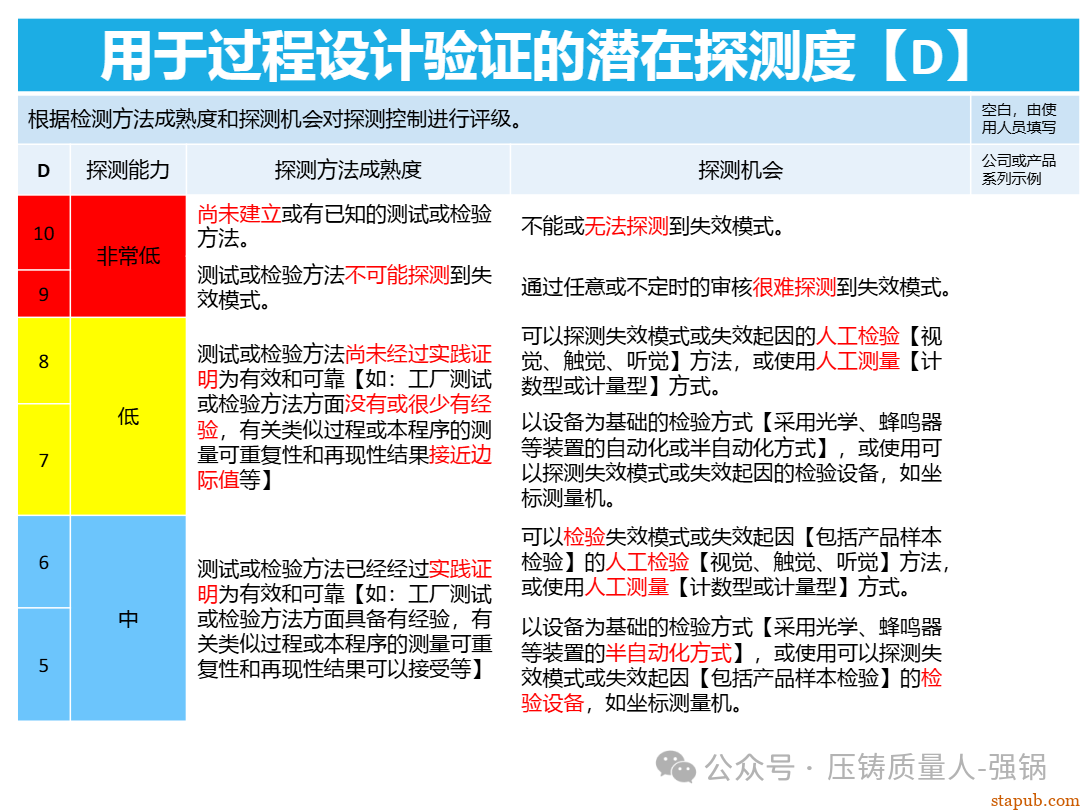

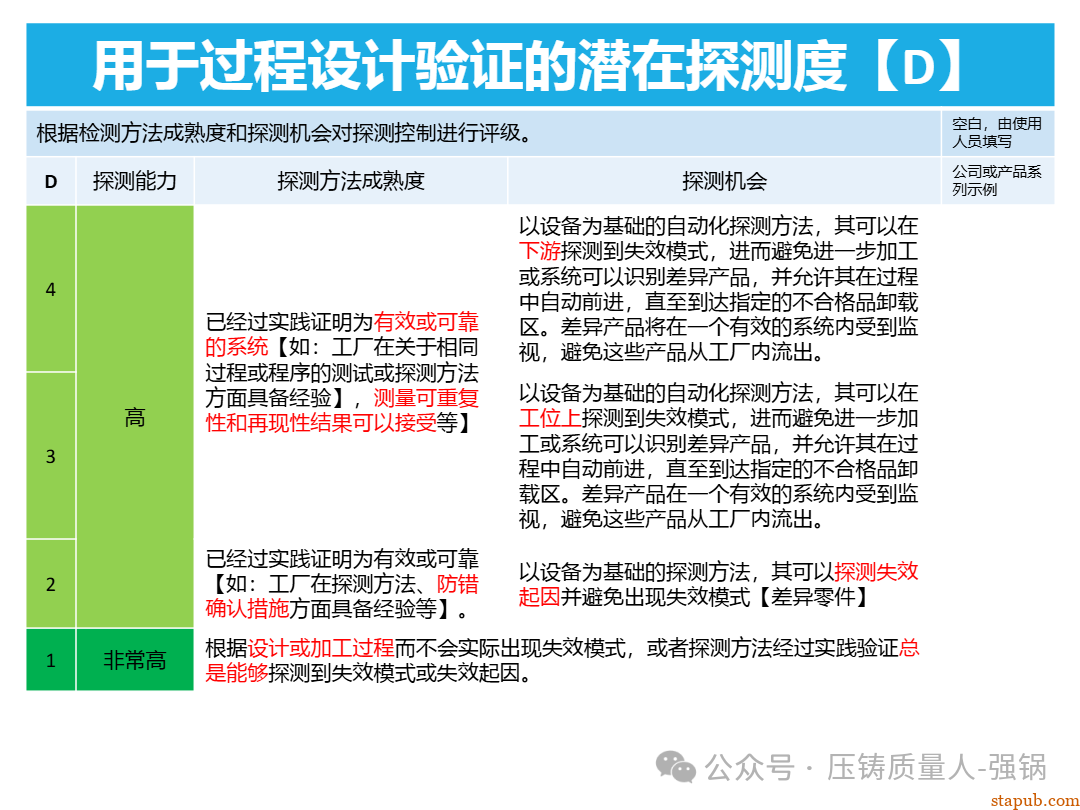

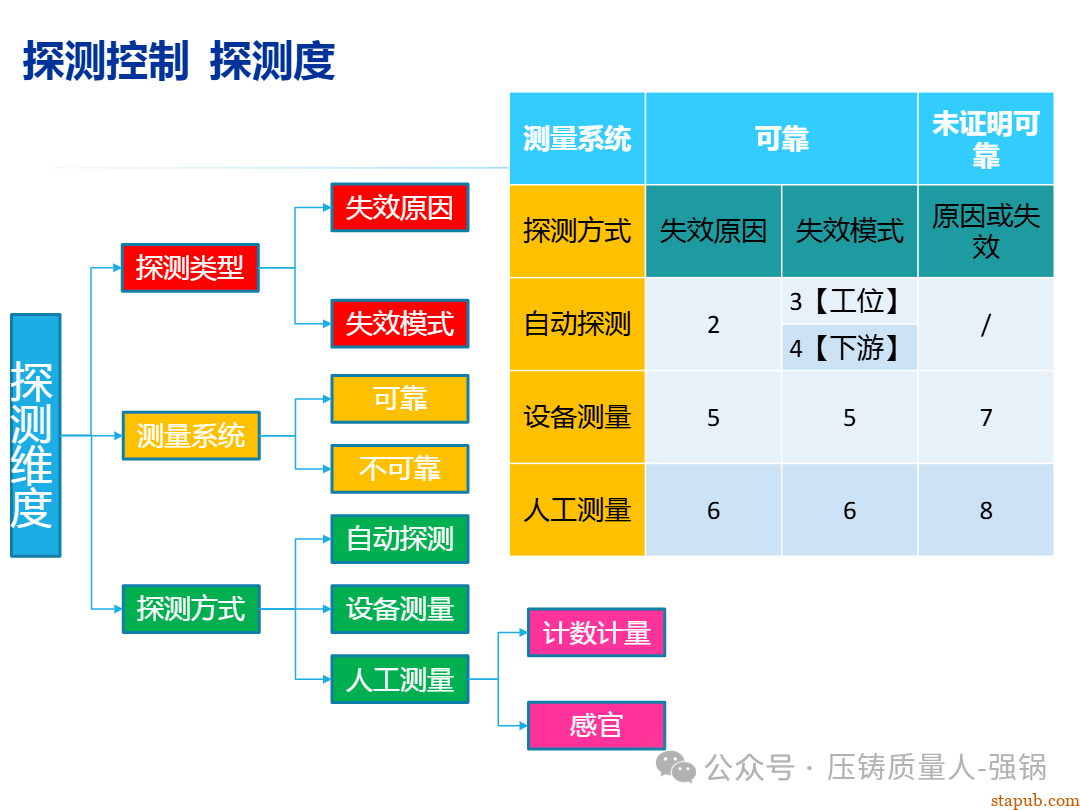

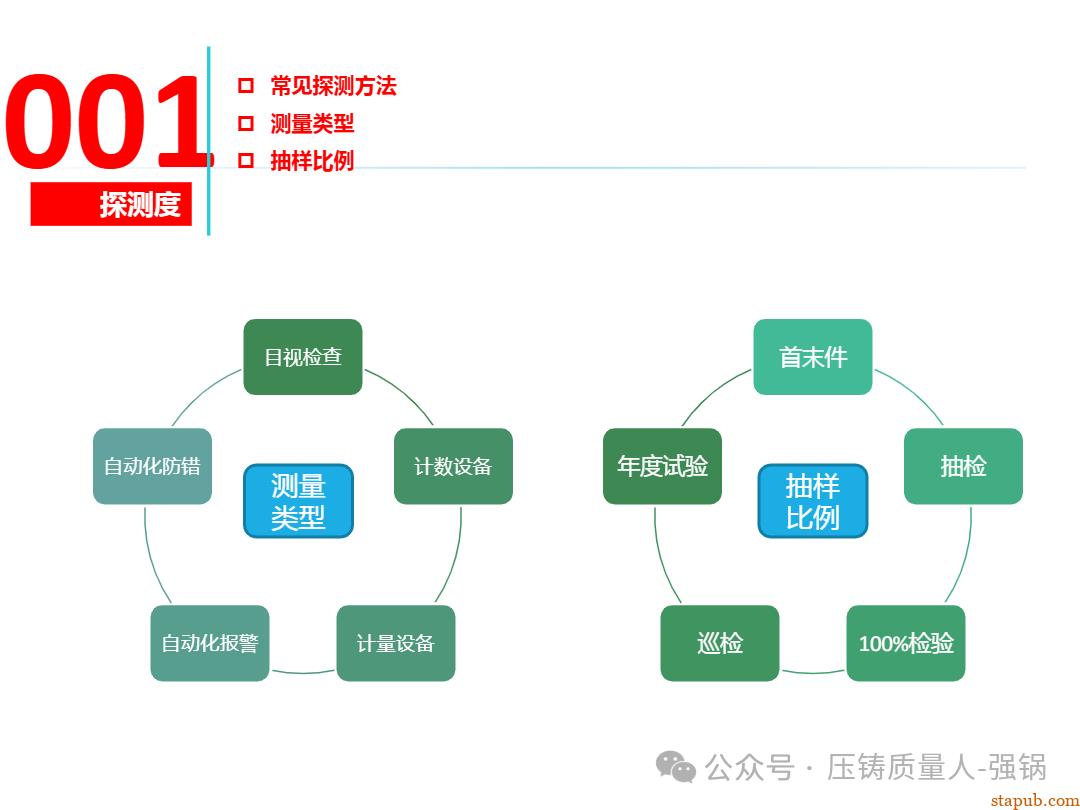

| ⑧ 探测度(Detection, D) |

|

|

| ⑨ 行动优先级(AP) |

高(H)→中(M)→低(L) |

优先处理”高(H)”项

|

| ⑩ 建议措施 |

|

– 增加在线气孔检测仪(降D) |

| ⑪ 责任人与完成期限 |

|

|

| ⑫ 措施实施后重评 |

|

|

常见错误与规避方法建议:

| 错误类型 | 后果 | 纠正方案 |

|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

强制要求

|

三、 压铸工艺PFMEA中需重点分析的要素

压铸工序涉及的参数非常多,各种速度参数、温度参数、位置/行程参数、压力参数好几十个,那么我们在分析过程应该重点分析哪些呢?

我们常规需要重点监控的参数一般有低速速度及位置、高速速度及位置、增压压力及位置、保压压力、循环时间、真空度、料柄厚度等。根据我个人经验和建议,可以关注一下压铸设备中质量监控模块可以自动监控报警的参数有哪些,这些参数都可以实现自动检测和报警,这些工艺参数对产品质量影响重大,因此应该重点分析并作为过程特性重点监控呢。

示范建议

|

|

|

|

|

|---|---|---|---|

| 熔炼 |

|

|

|

| 压铸成型 |

|

|

|

| 模具喷涂 |

|

|

|

| 保压 |

|

|

|

| 切边 |

|

|

|

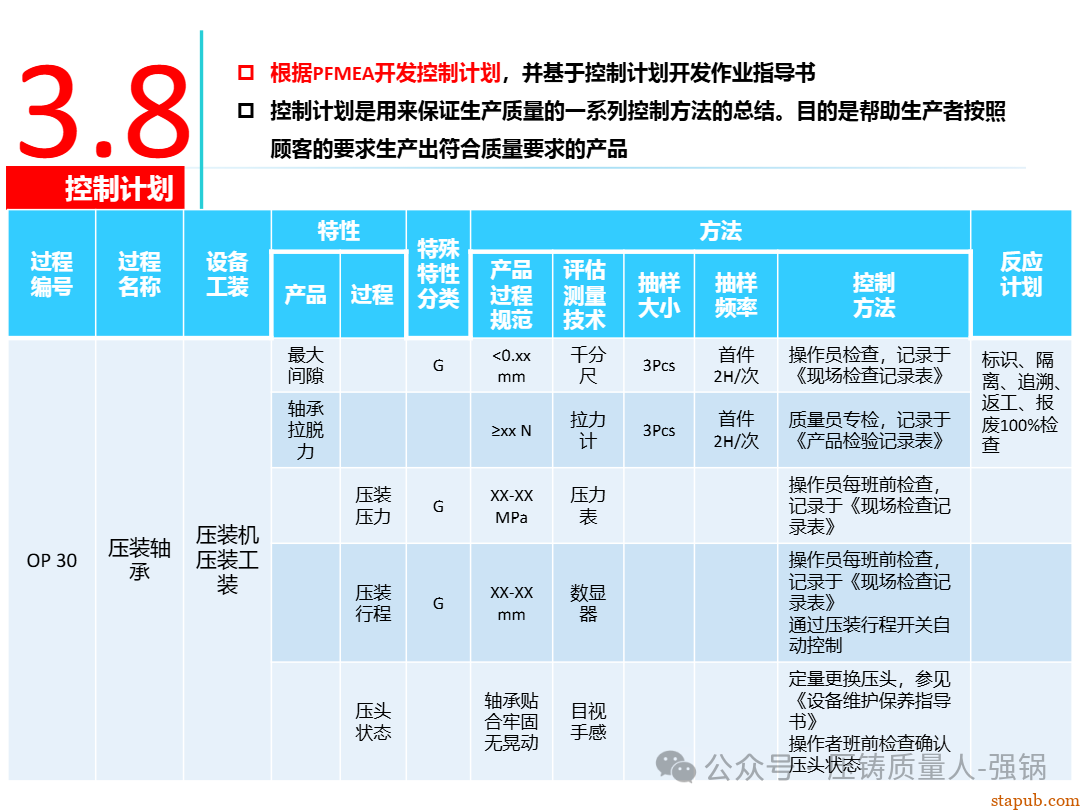

注:建议措施要与实际过程控制要素相结合,做到与产品控制计划相呼应。

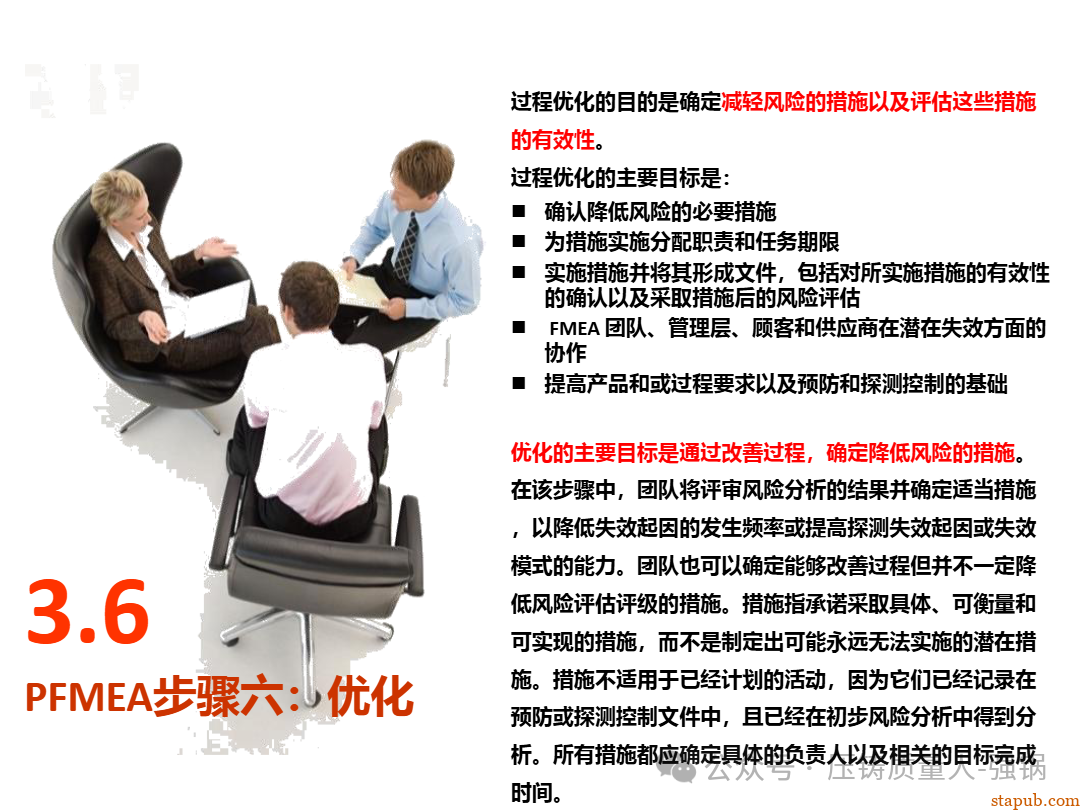

四、如何确保PFMEA有效

1、深度根因分析:

用 5Why法 追问至可控原因(例:气孔→卷气→慢压射速度过低→参数未标准化)。

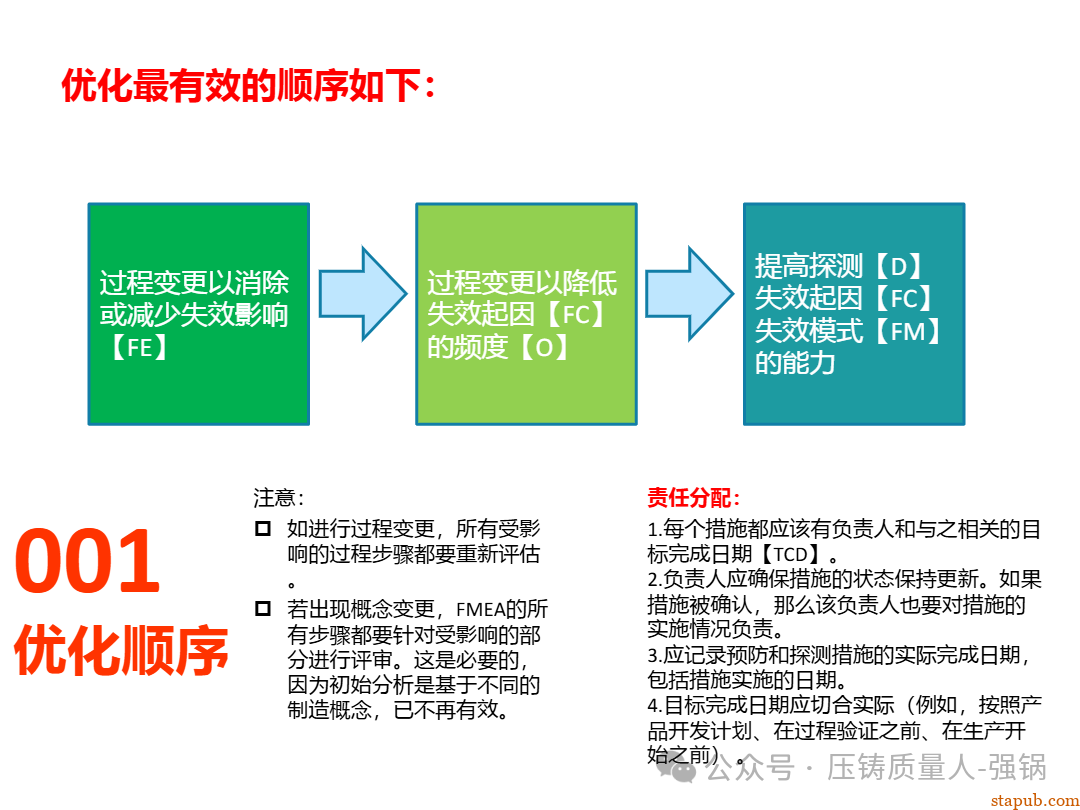

2、聚焦高风险项:

优先处理AP=高的项目,而非仅看RPN值(避免高严重度问题被忽略)。

3、控制措施要可执行:

避免模糊表述(如”加强培训”→改为”每月进行压射参数设定实操考核”)。

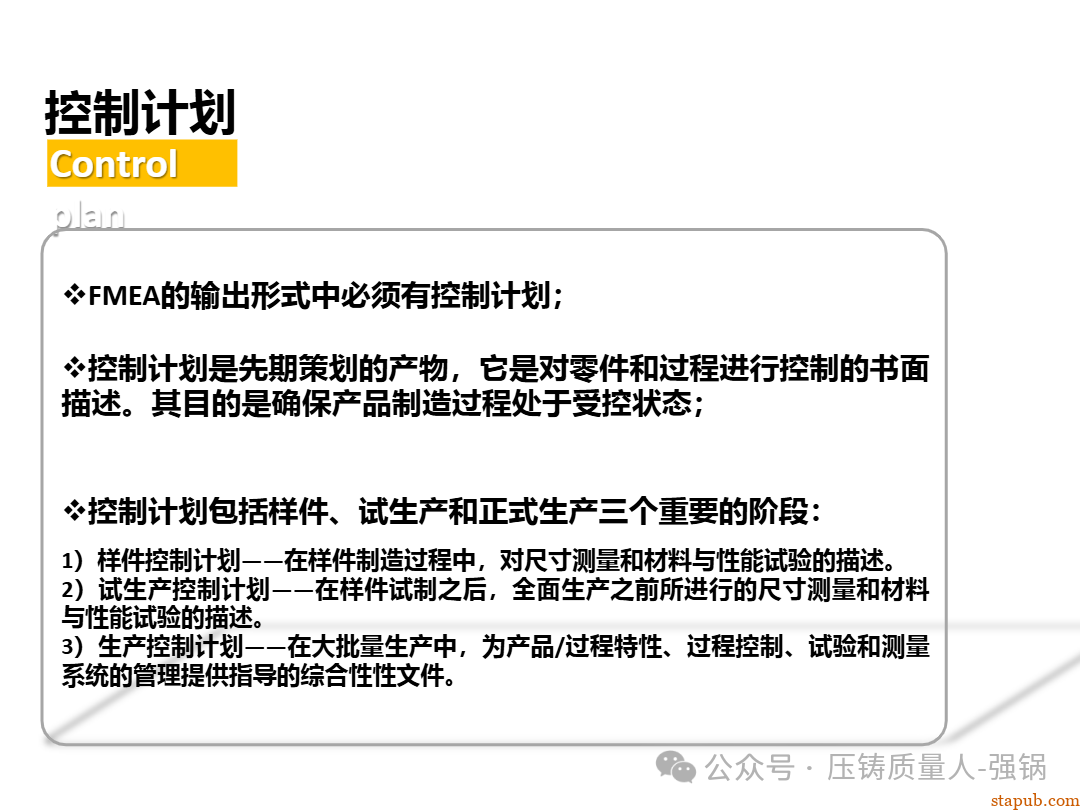

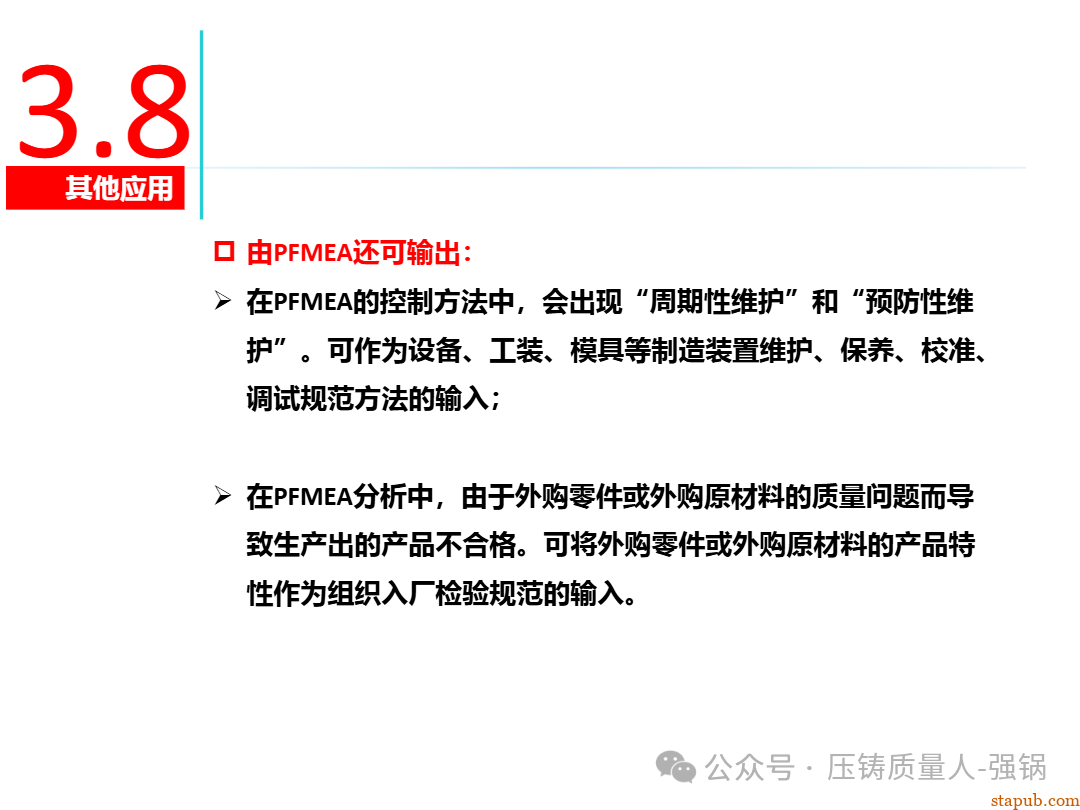

4、与控制计划联动:

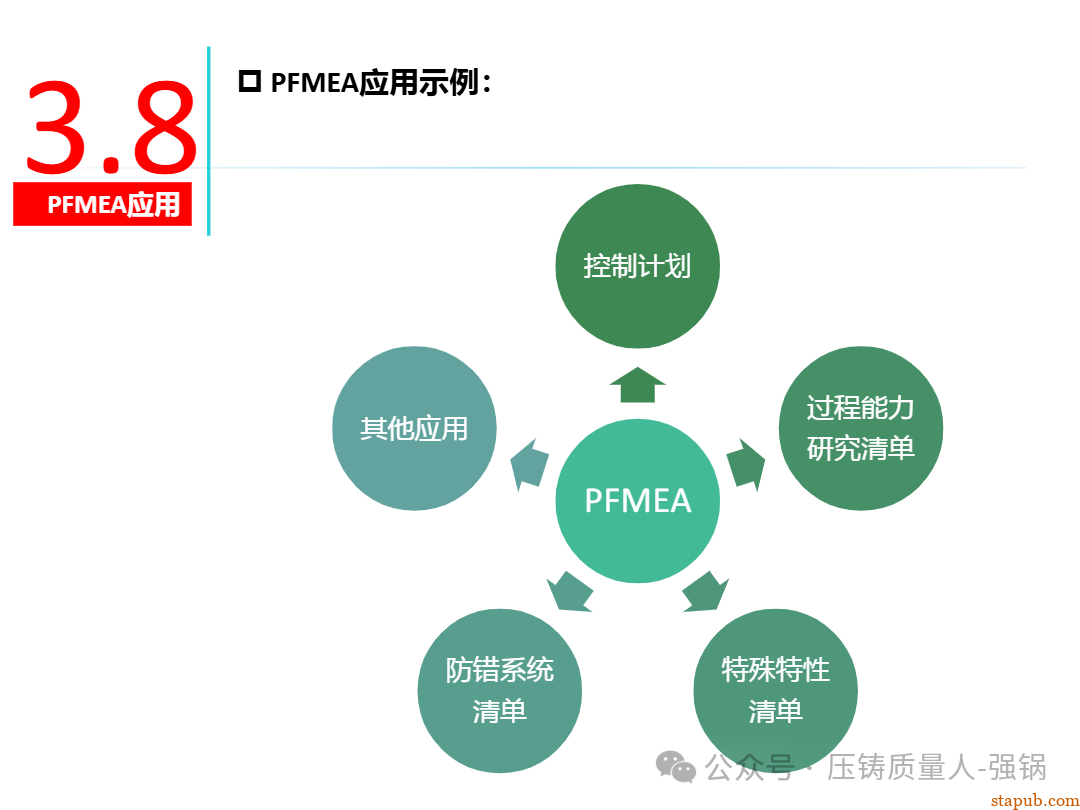

PFMEA中的措施必须传递到控制计划(如:在控制计划中增加”模温实时监控”)。

5、活用历史数据:

将客户投诉TOP问题强制纳入分析(例:过往气密泄露投诉→重点分析产品壁厚结构,冷却和保压环节)。

6、现场验证:

团队需实地观察过程执行情况,根据公司内部实际过程控制和执行情况是否风险点。(如:记录压铸机实际参数与设定值偏差)。

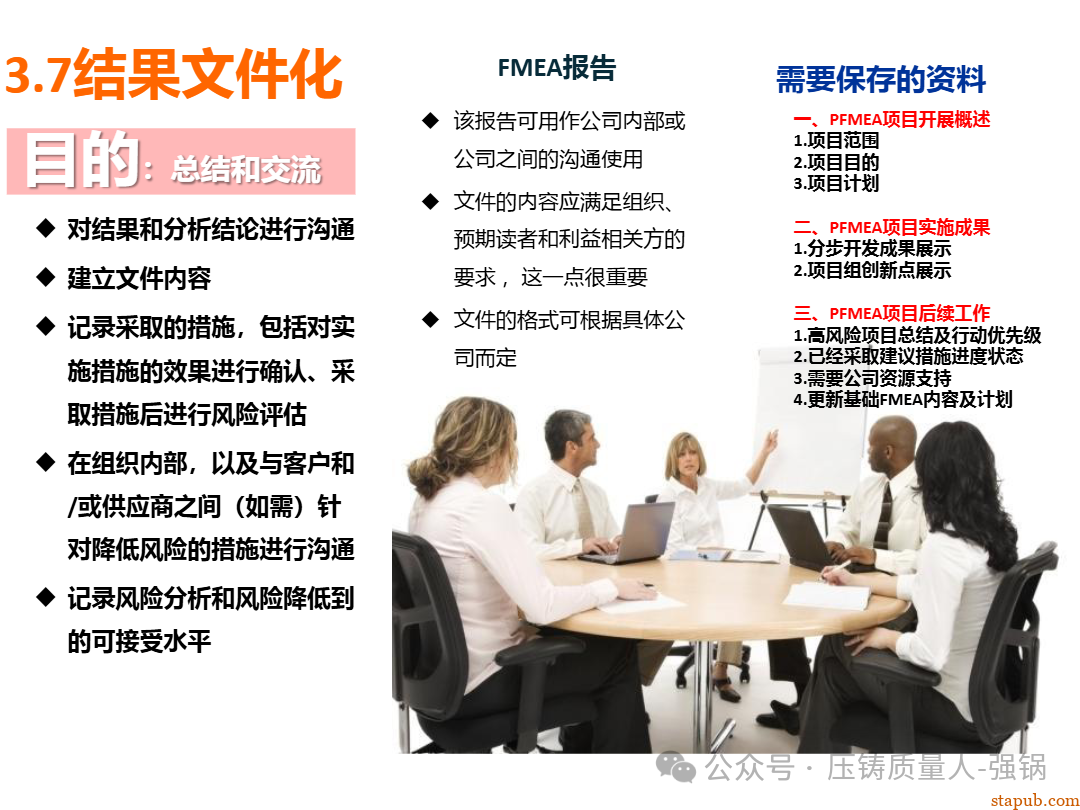

一份优秀的压铸PFMEA是团队协作的成果,需扎根的现场数据历史经验(而非纸上谈兵)作为分析支撑;根据产品的功能作用,聚焦高风险过程(如压射/模具/熔炼/加工/装配);输出可落地的措施(直接输入控制计划),落实到产品工艺策划中,重预防;建立闭环管理机制(定期评审更新),根据每次试制过程问题点,总结和更新PFMEA文件,并有效传递到各文件中。

PFMEA的真正价值不在于文档本身,而在于推动团队主动发现隐患并采取预防行动,最终降低质量损失成本。

本文简单介绍了压铸工序PFMEA编制填写的一些参考示例,不同的产品结构和技术要求不一样,每个工序需要分析的也会略有差异。建议根据自身开发的产品要求,逐步建立自己的PFMEA经验库,让过往的开发经验能真正沉淀在公司内部。

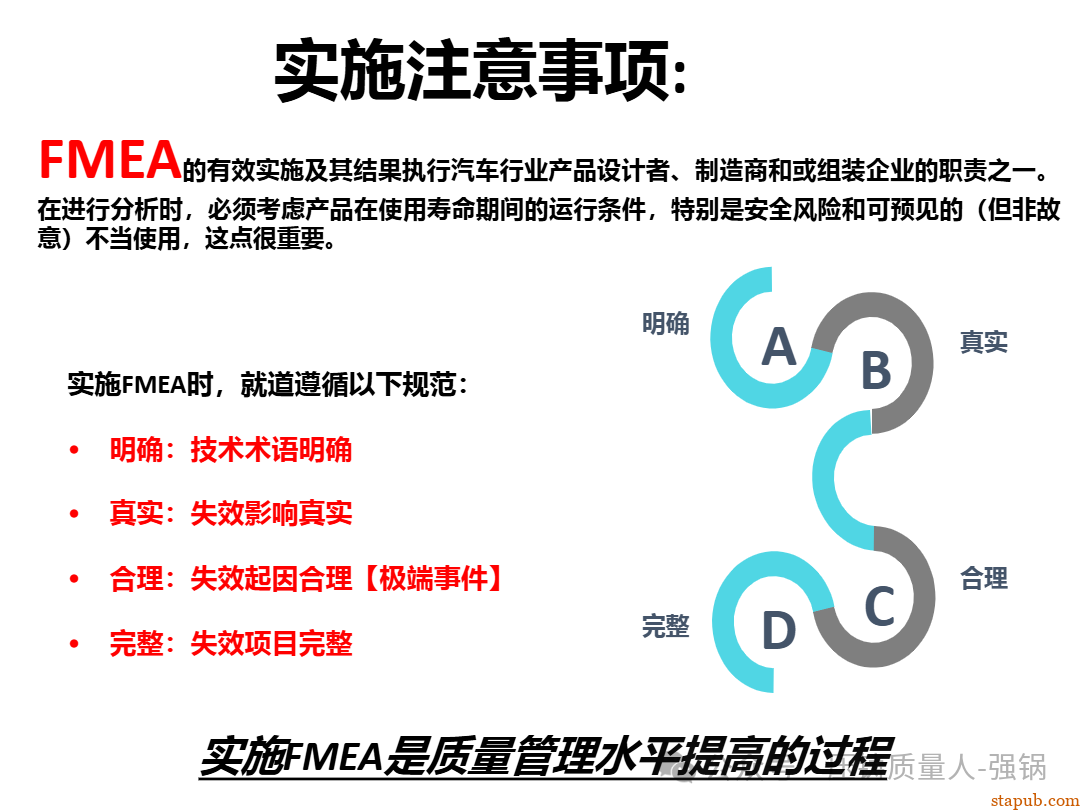

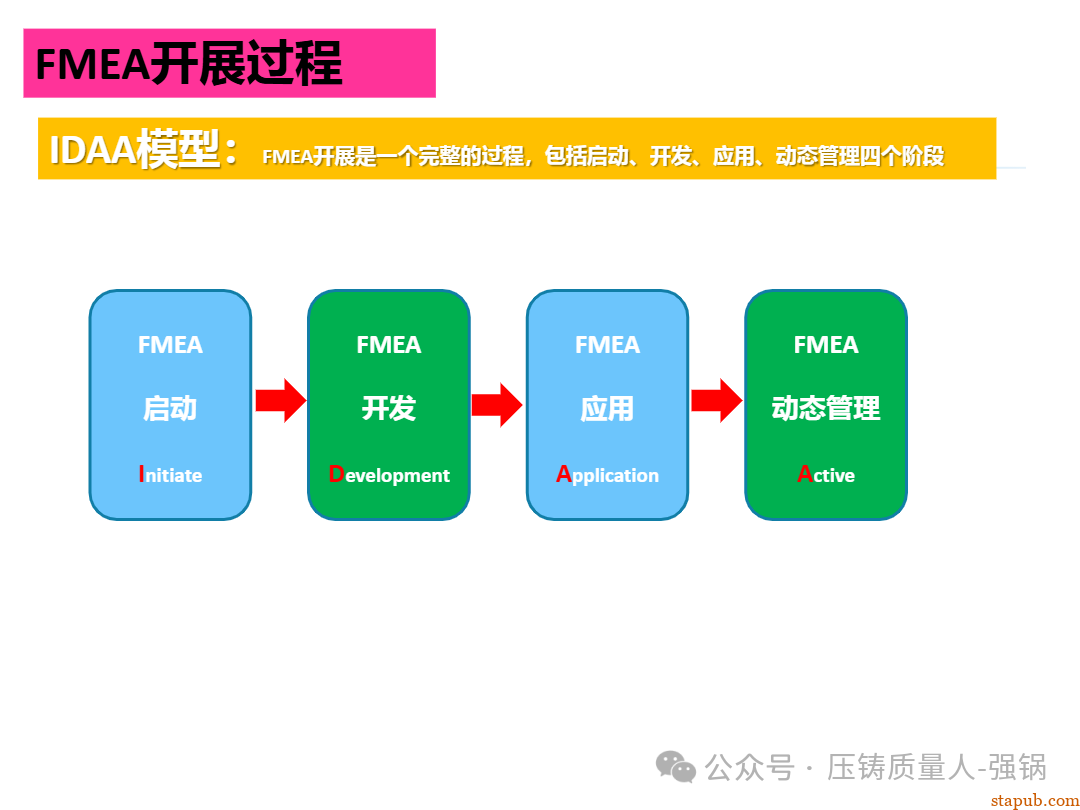

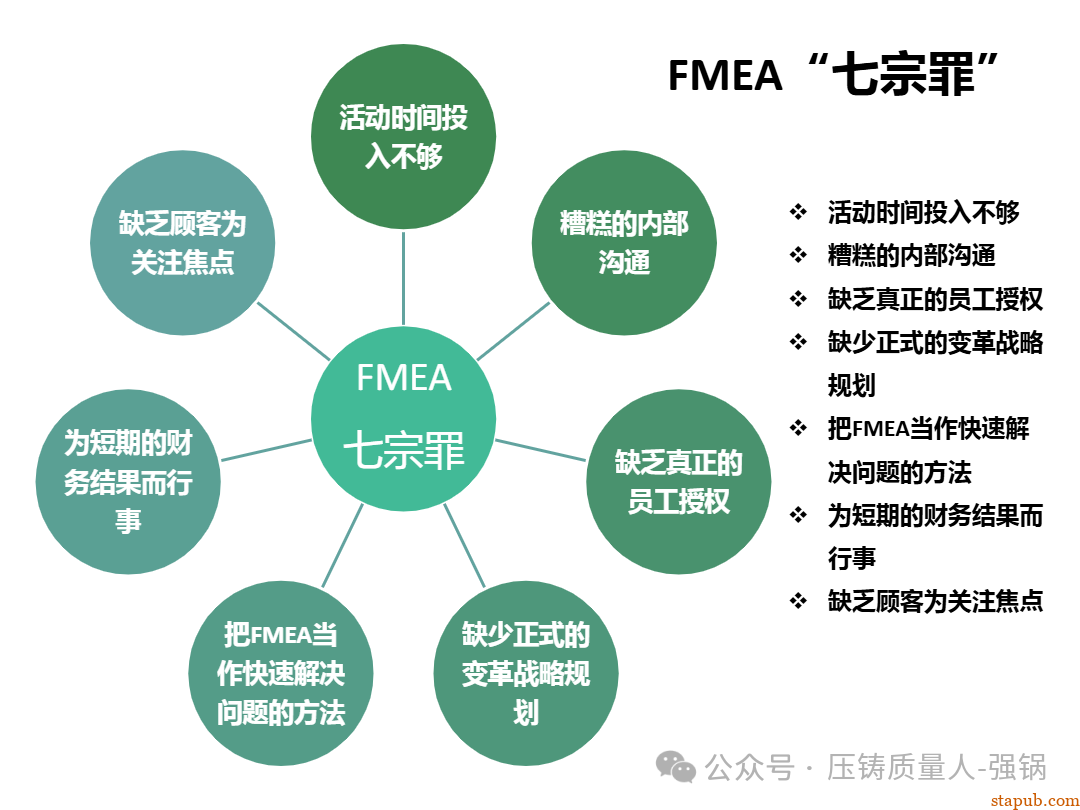

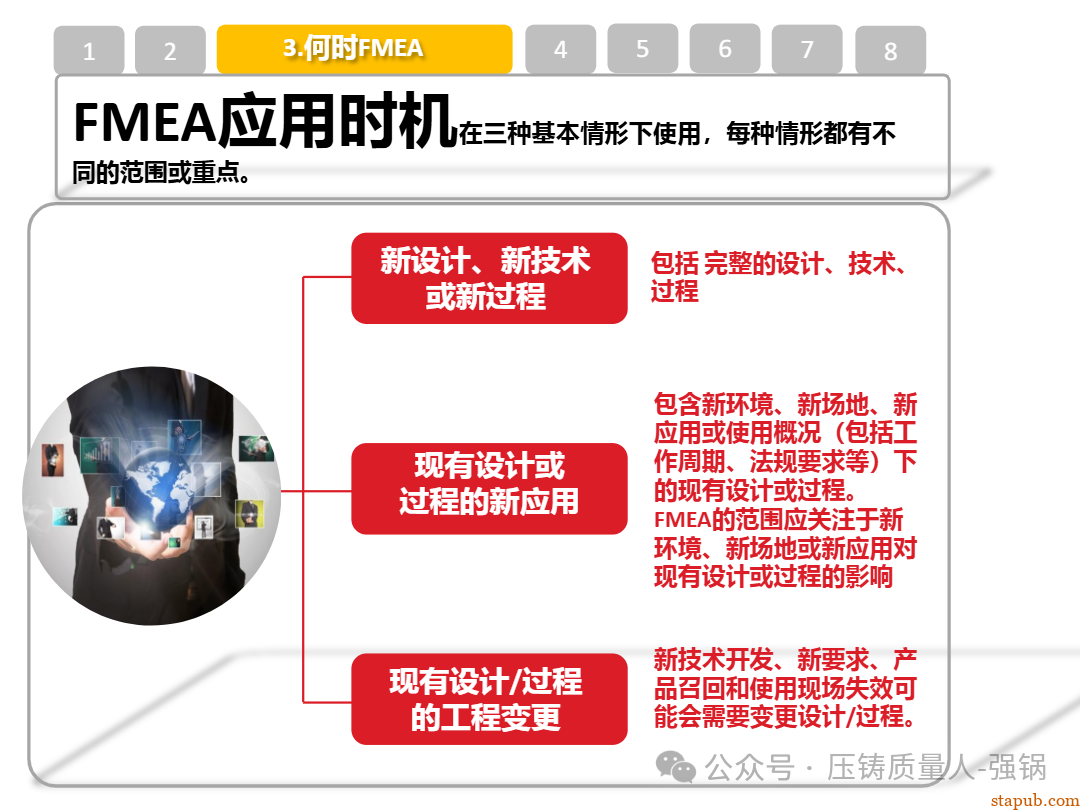

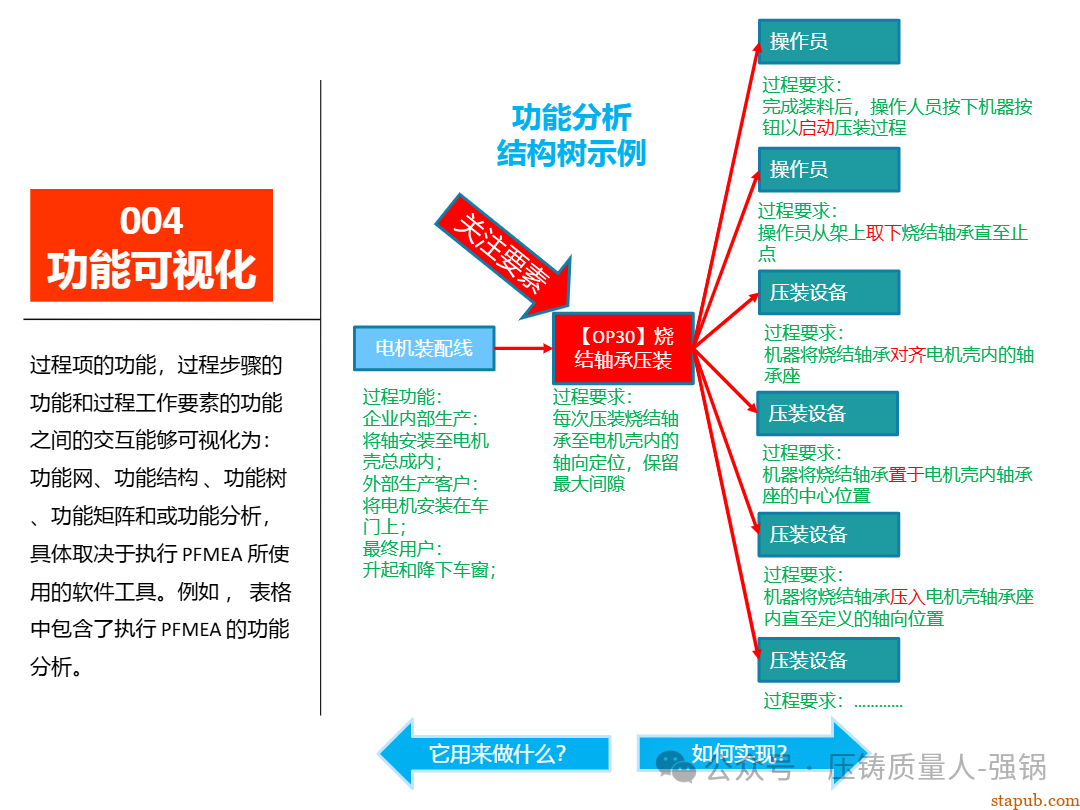

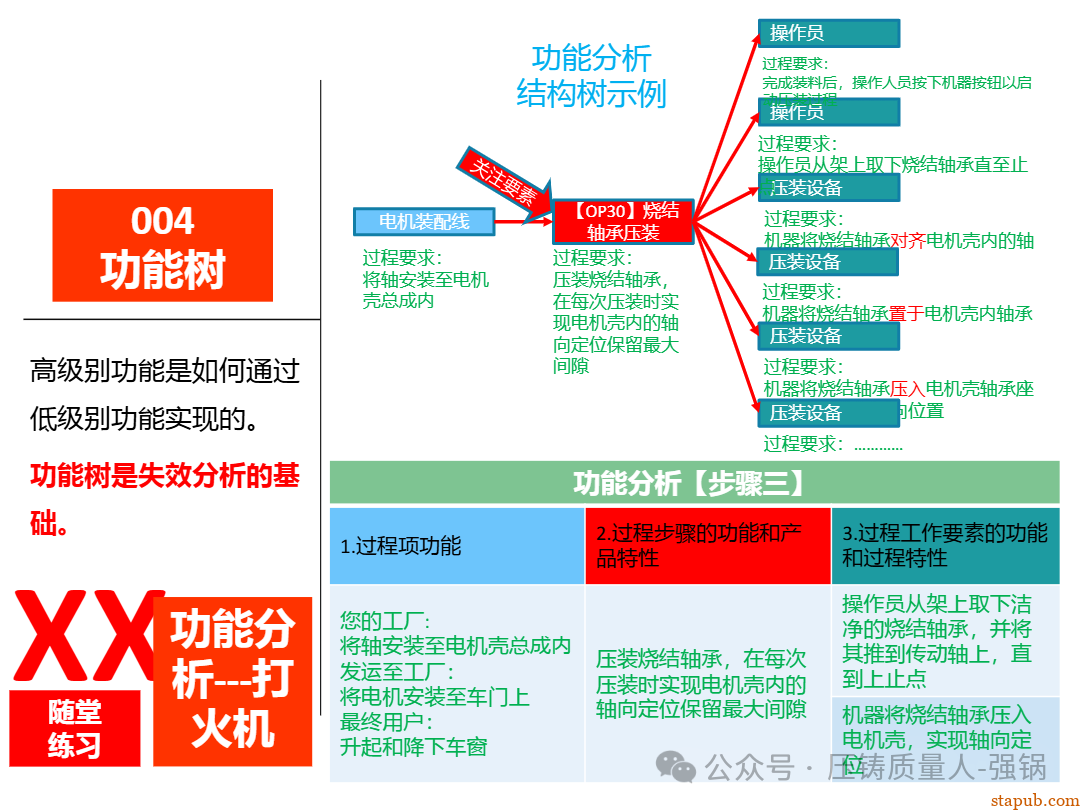

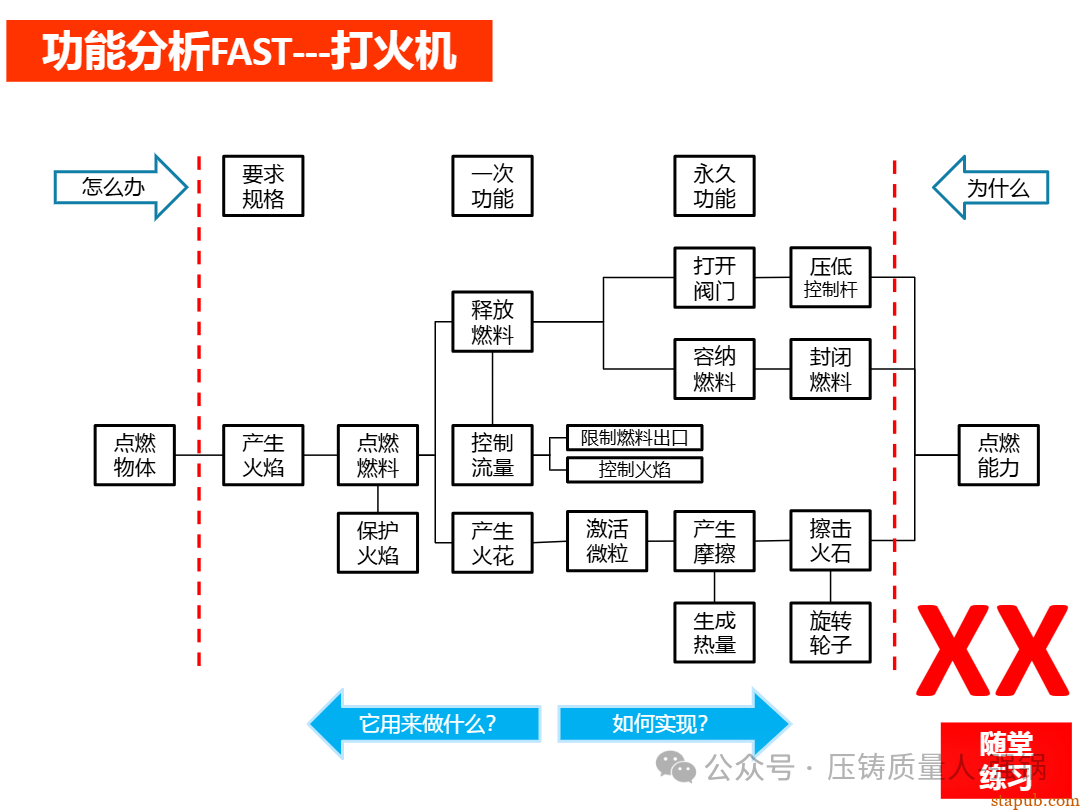

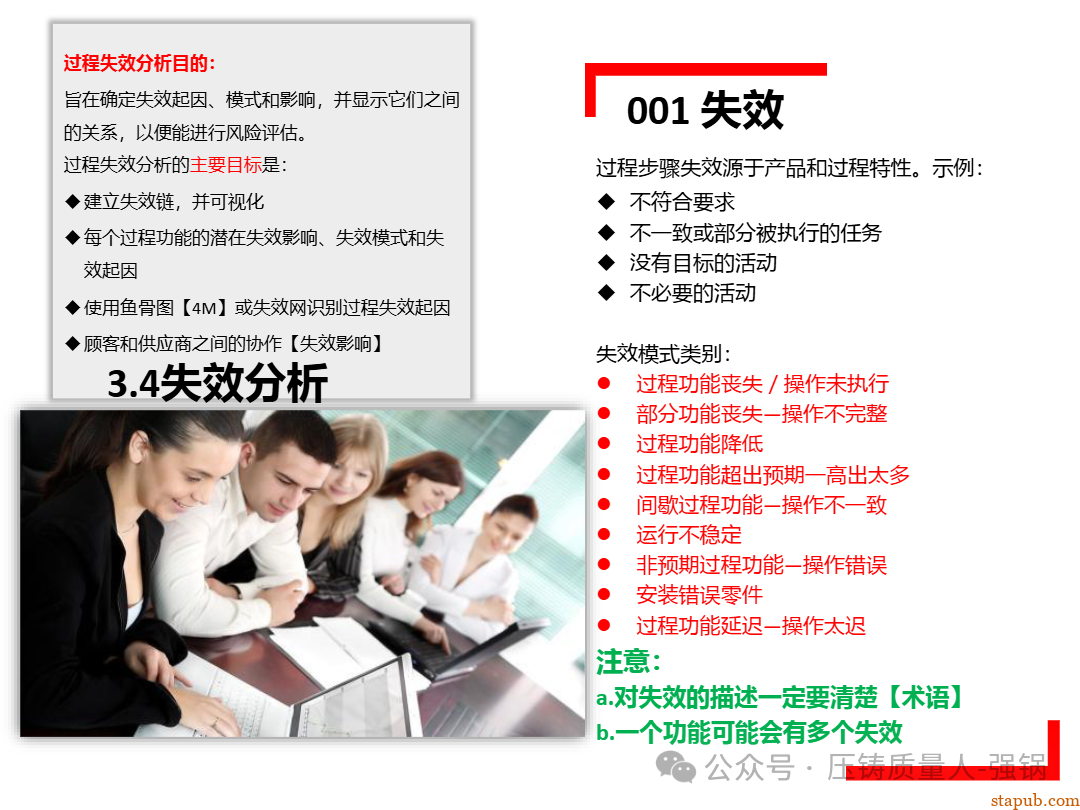

学习了方法,最终落实到具体实际产品才是关键。如下分享一篇PFMEA的了解培训教程,供学习参考。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。