共计 1443 个字符,预计需要花费 4 分钟才能阅读完成。

没有十年的工程师经验,你是编不出一份真正落地的控制计划的。控制计划不是抄表格、套格式,它是对整个制造系统控制能力的真实反映。下面这几点,句句干货,建议收藏,别等审核挂了才反应过来。

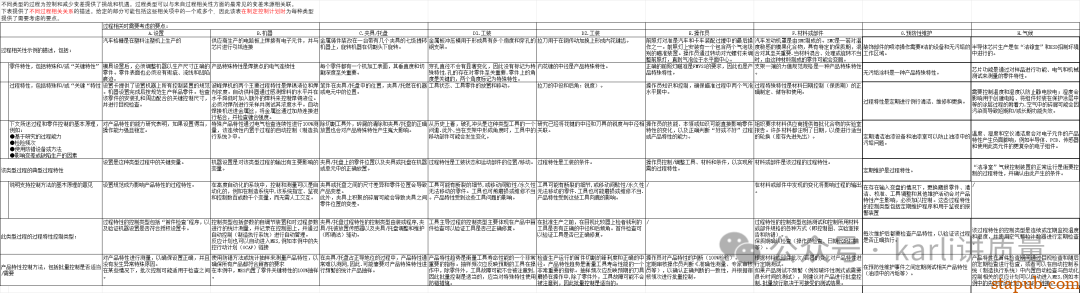

第一,控制计划的输入不是流程图和PFMEA这么简单,关键在于“输入质量”

很多人嘴上说控制计划的输入是过程流程图和PFMEA,问题是——你去看看工艺部给你的PFMEA,真的能提供有价值的输入吗?

尤其是图纸上的**“特殊特性”,一定要分解到具体过程、具体工艺参数上**。你不能看着“密封性”“透透性”写个“检验合格”就完事了。你得问自己一句话:这特性在哪个工序、通过哪个控制手段确保的?漏掉一个环节,你整张控制计划都白填了。

第二,产品的特殊特性,必须找对应的“过程特性”来控制

很多人搞不清楚“产品特性”和“过程特性”的区别:

-

产品特性是你能看到、能量出来的,比如尺寸、外观、密封性; -

过程特性是你在加工“当下”控制住的东西,比如温度、时间、压力。

这些过程特性在加工完成那一瞬间就消失了,过了就查不出来,所以必须实时监控、过程记录。你的控制计划不把这些写进去,审核问你“你怎么控制这个焊接强度?”你说“看成品拉力试验”,那就说明你只是在事后抓问题,而不是过程预防。

第三,凡是计量型特性,必须落到SPC上,而且SPC不能假装会玩

控制计划里,只要出现计量型特性(比如尺寸),就必须说明是否用SPC(统计过程控制)来控制。

我们都知道,SPC是个“数字游戏”——玩的是趋势、离散、稳定性,但你不能光会画图表、打分数,你得玩得像真的一样:

-

控制图用的是X-R还是X-bar? -

检查频率怎么设? -

CPK达不到怎么办?

你控制计划上写了SPC,那你就得准备好SPC的记录和反应措施。别写了个“SPC控制”,实际车间没人会看那张图。

第四,防错装置不能光写“有”,要写验证方法,写验证频率

客户越来越看重防错措施。你控制计划上写了“Poka-Yoke防错”,那就要说明:

-

是什么装置(感应器?定位销?光电?) -

如何验证(用红兔子样件测试?故障模拟?) -

验证频率(每天、每班、每批?)

没有这些说明,防错两个字就只是个摆设。尤其是高风险工位,客户会现场要求验证,你说“我们相信工人”,那客户就会说“我不相信你”。

第五,控制计划的范围不是从第一道工序开始,而是从“原材料进厂”就开始

这点很多人搞错了。控制计划不是“从机加工开始”或“从焊接开始”,它应该从:

-

原材料采购 -

入厂检验 -

存储与发料 -

出货前的发运确认

整个链条全都要覆盖。你的原材料有没有检验计划?有没有批次追溯?有没有温湿度管控?这些都要考虑进控制计划里。

第六,控制计划不是写出来的,是“车间反推”出来的

我们都以为控制计划是“计划”,是技术部门提前制定的。结果有经验的老师傅告诉我一句话——

❝“控制计划是看车间怎么做,再反推回来写出来的。”

什么意思?你不能瞎编控制点,你得去车间看哪些地方真能控制、真有手段控制、控制起来代价不高,你就把它写进去。那些理论上该控制但实际上控制不了的,该放弃就得放弃,不要写了做不到,最后一查全是纸面功夫。

总结

控制计划的好坏,不在于格式漂不漂亮,也不在于词有没有用术语,关键是它是不是真能控制住过程。

如果你还在靠抄模板、靠拍脑袋写控制计划,不如走一趟车间、跟着工人干两天,你才能真正知道,什么叫做“能控制”和“装控制”。

控制计划,写的是对过程的理解,不是对表格的理解。

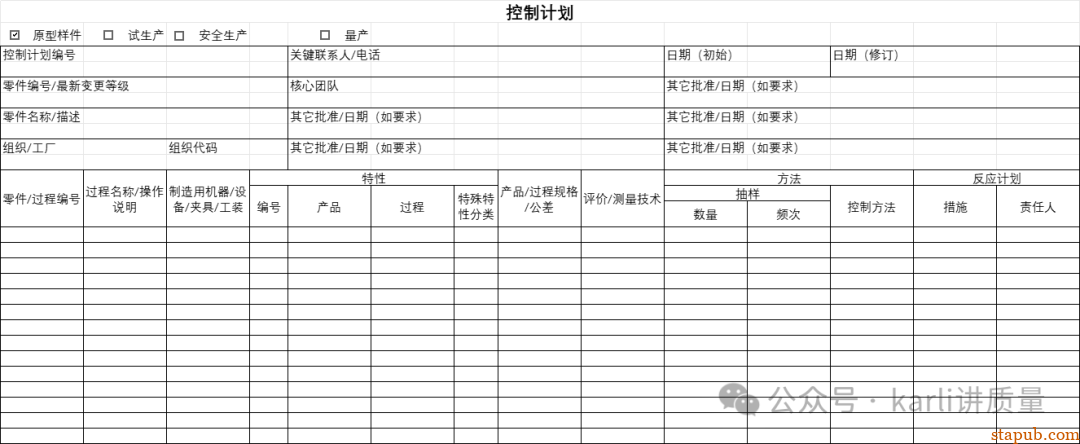

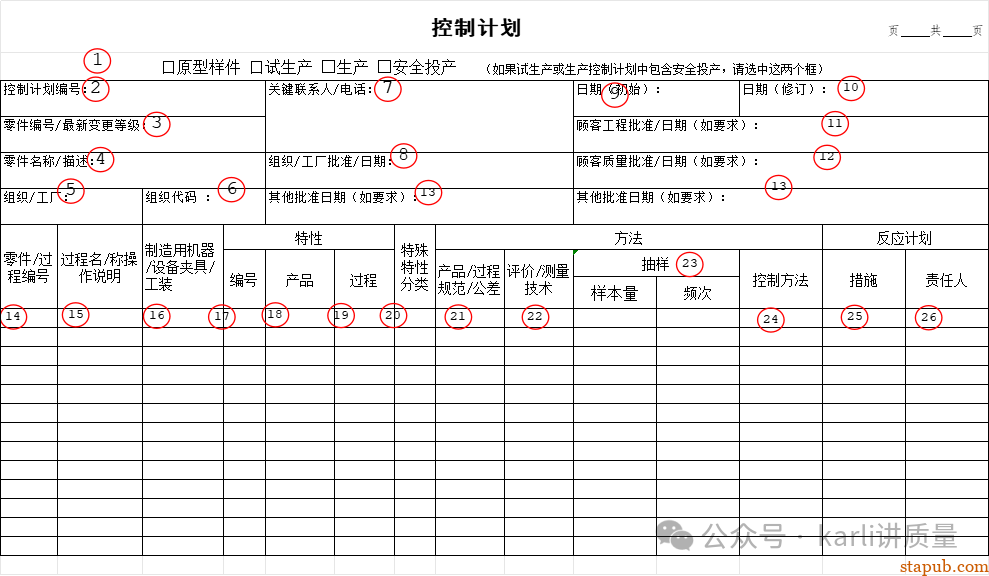

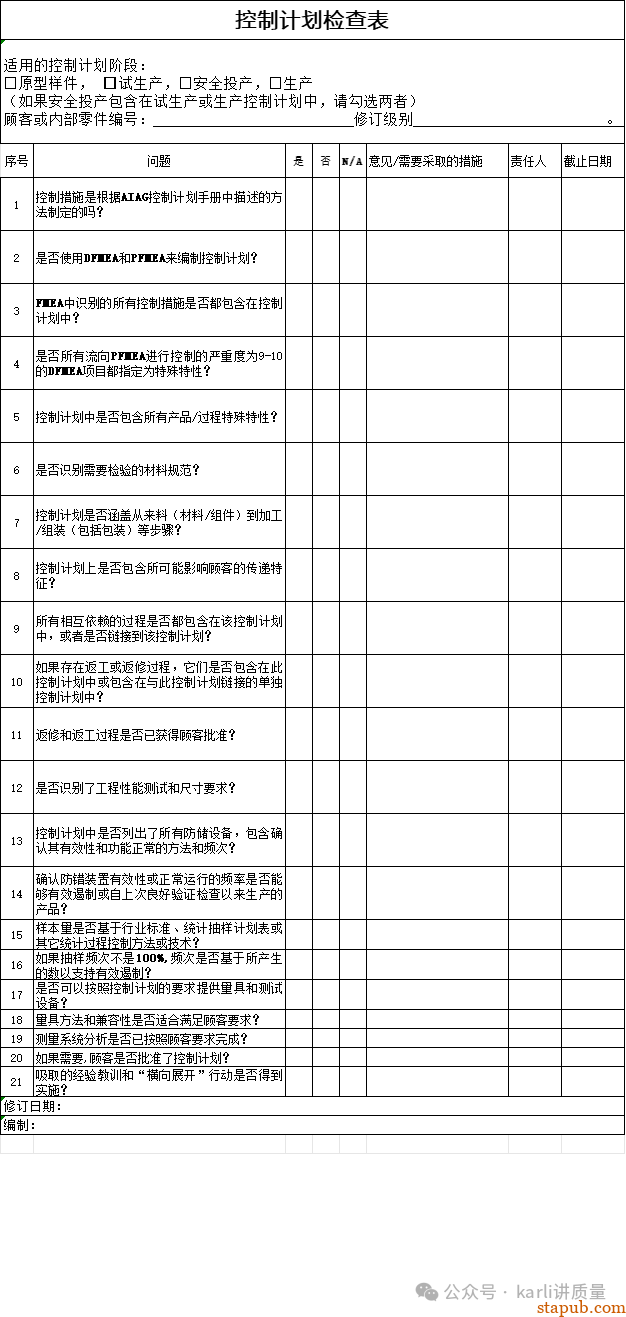

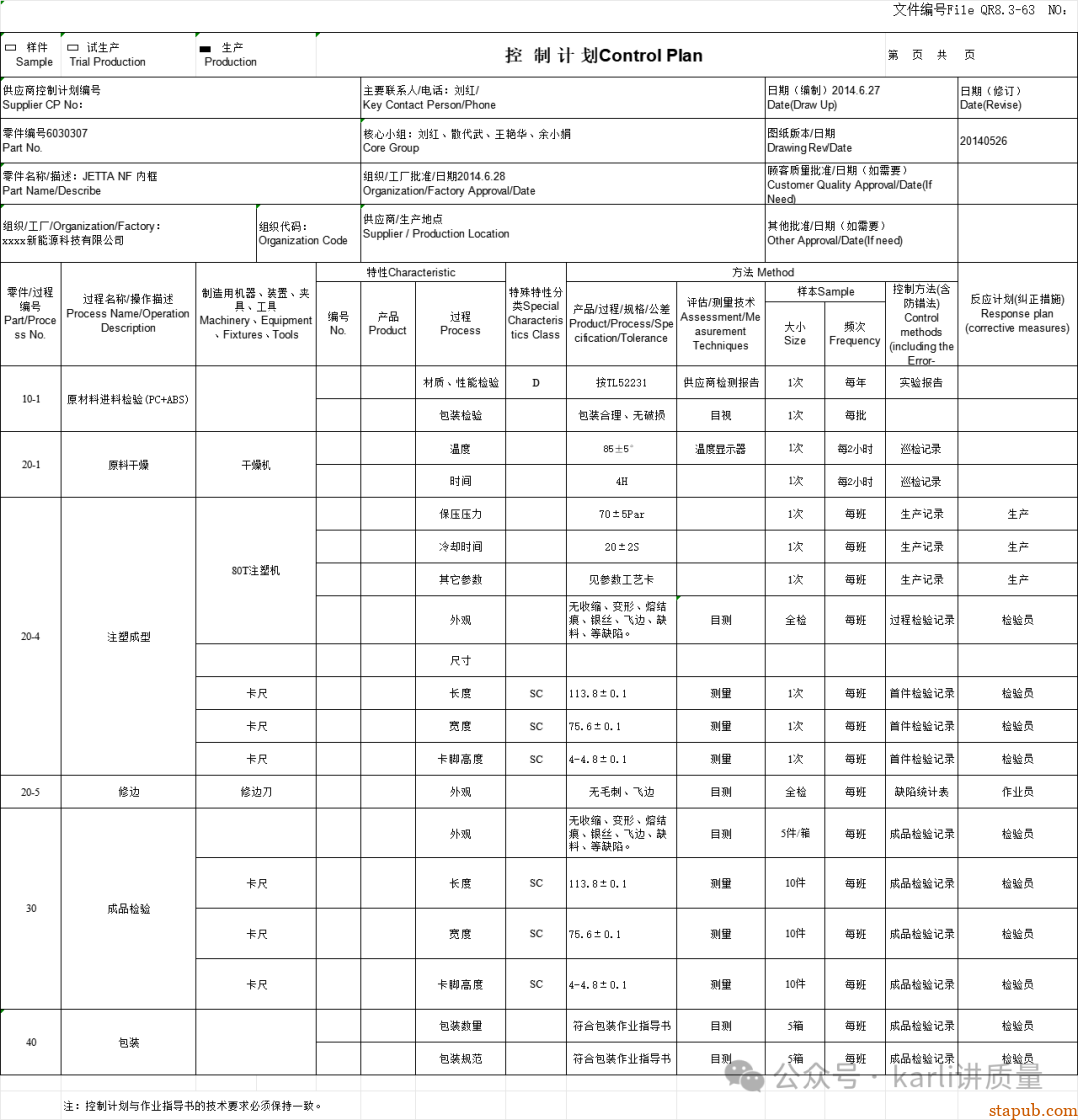

控制计划模板1

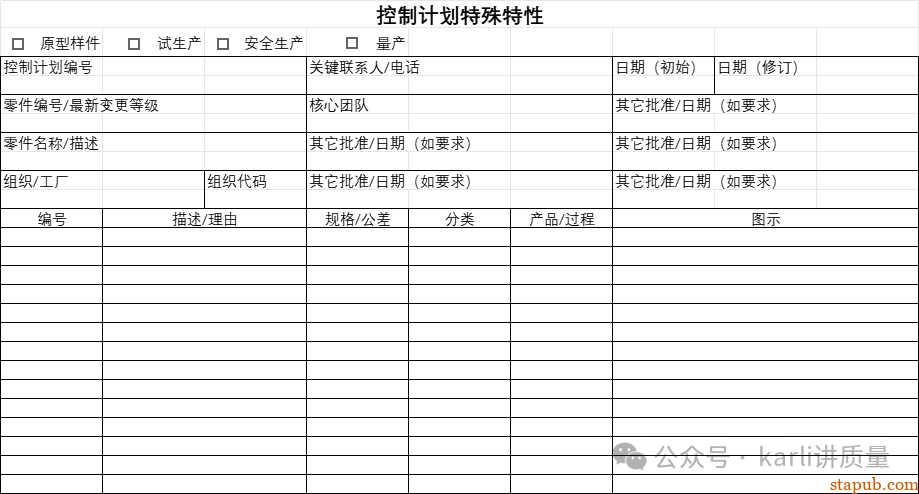

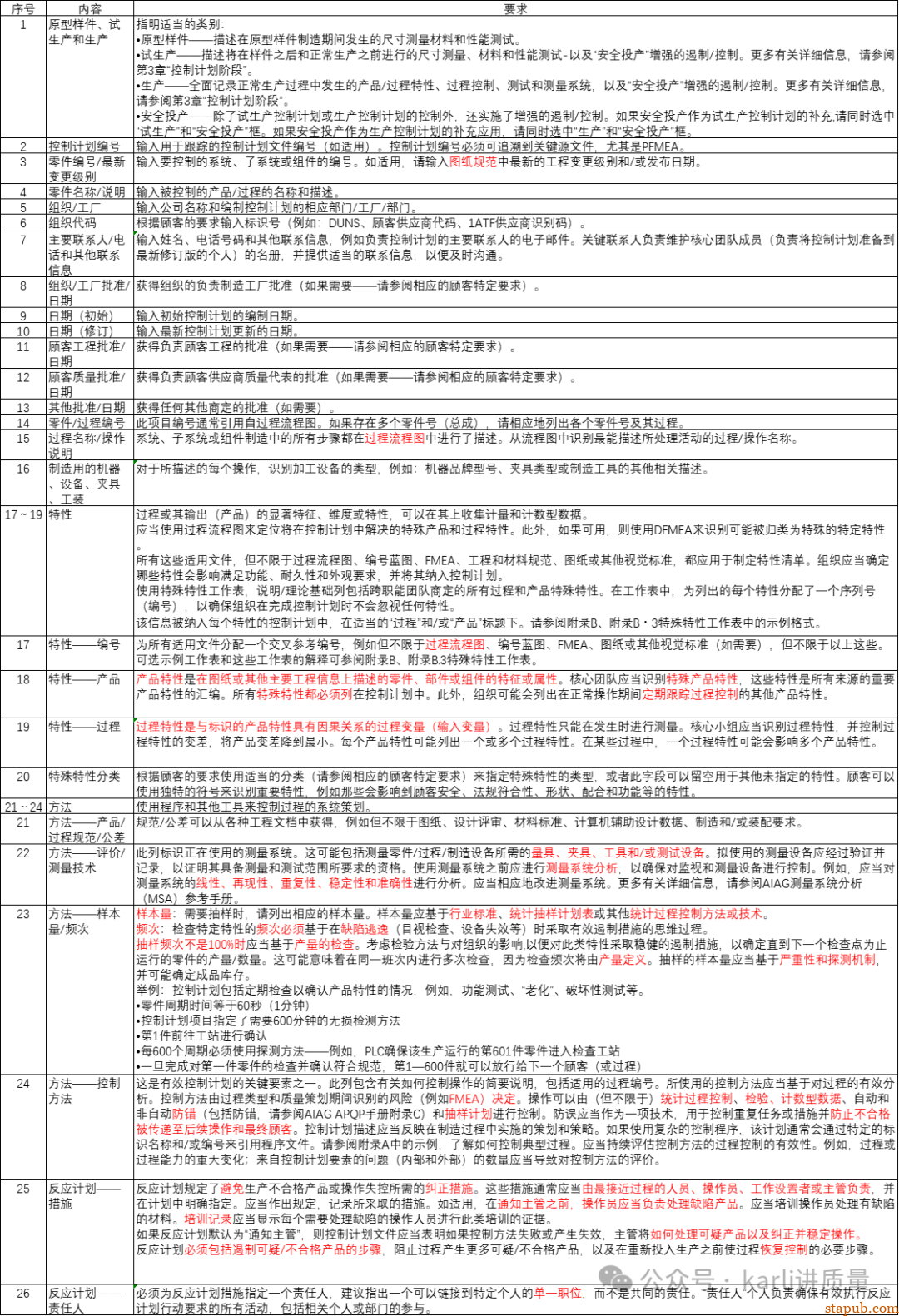

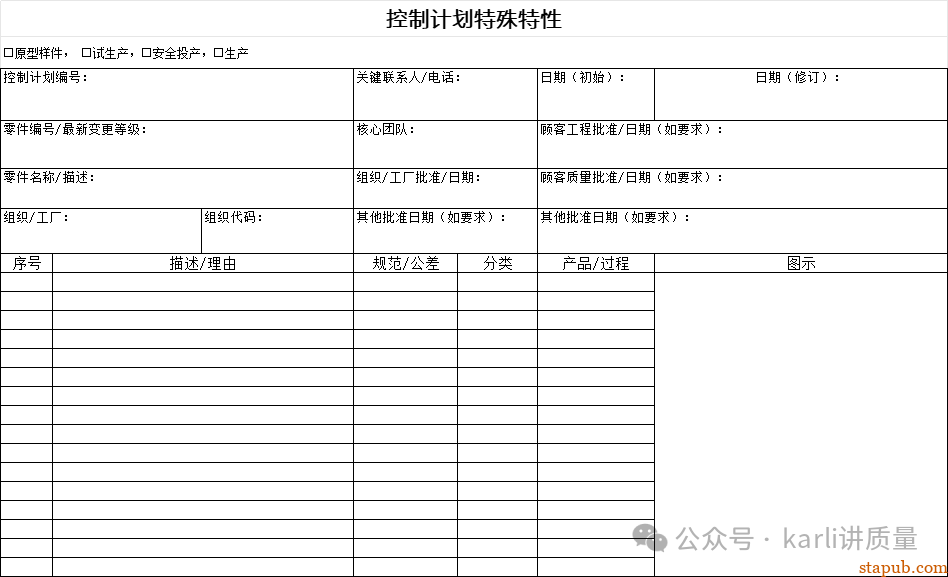

控制计划模板2

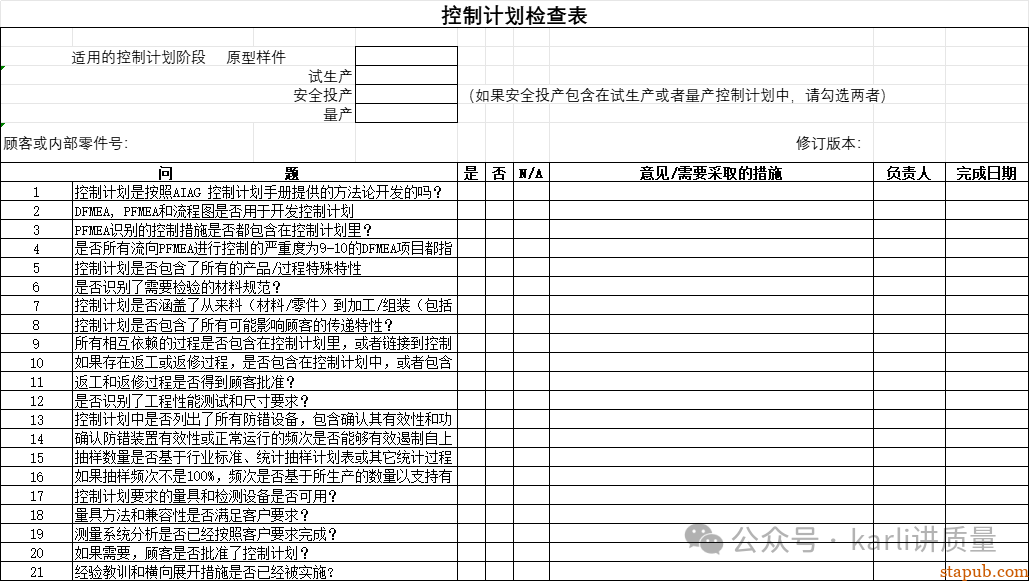

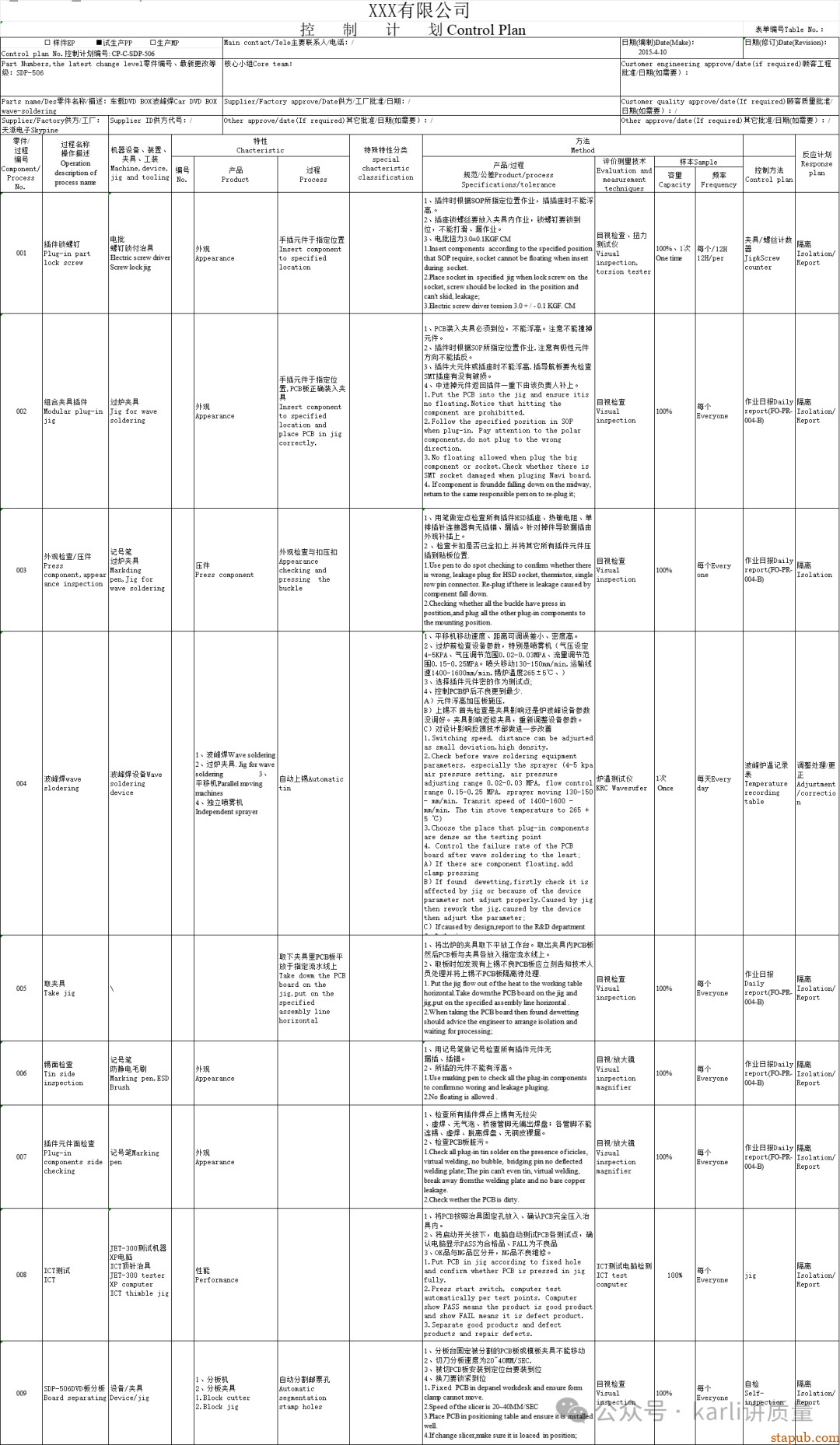

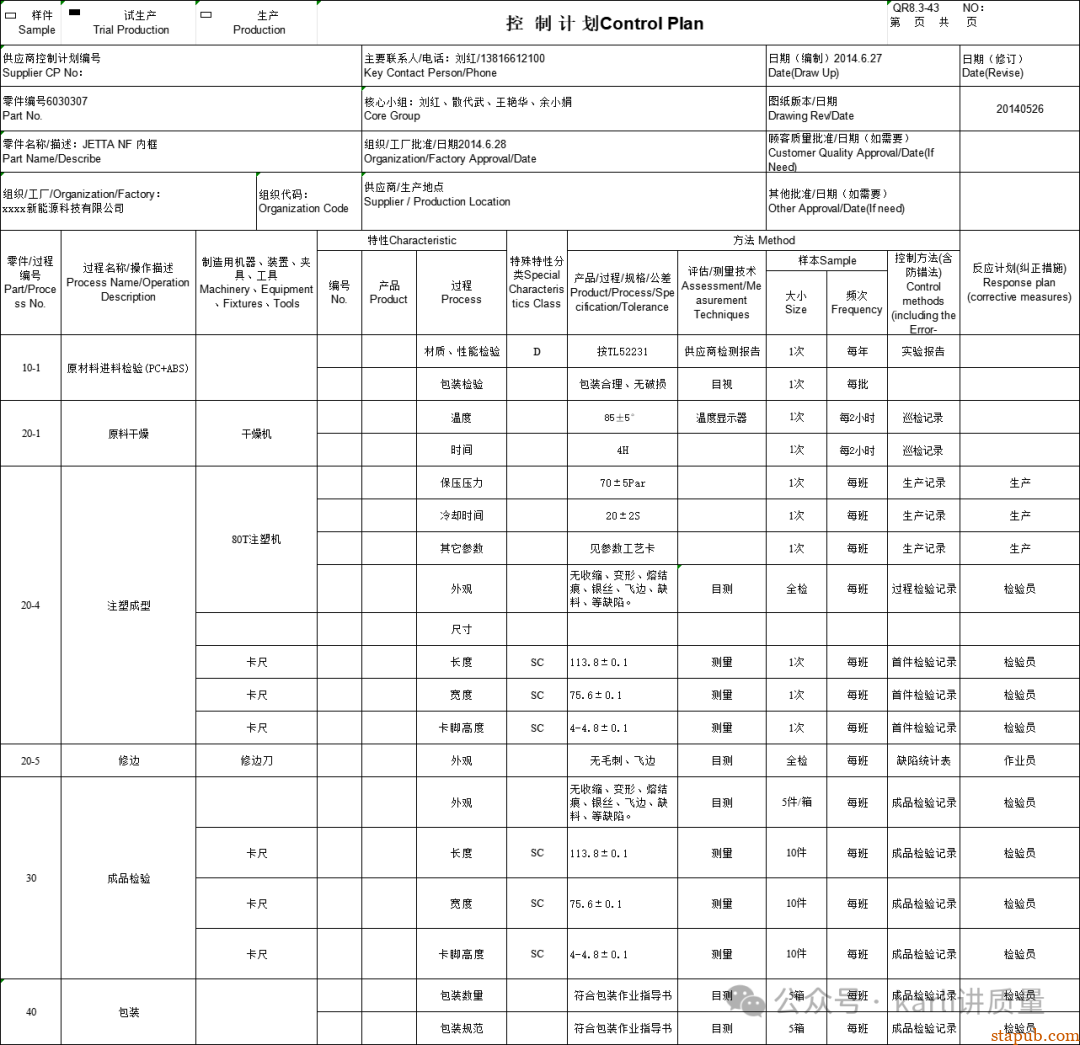

控制计划案例

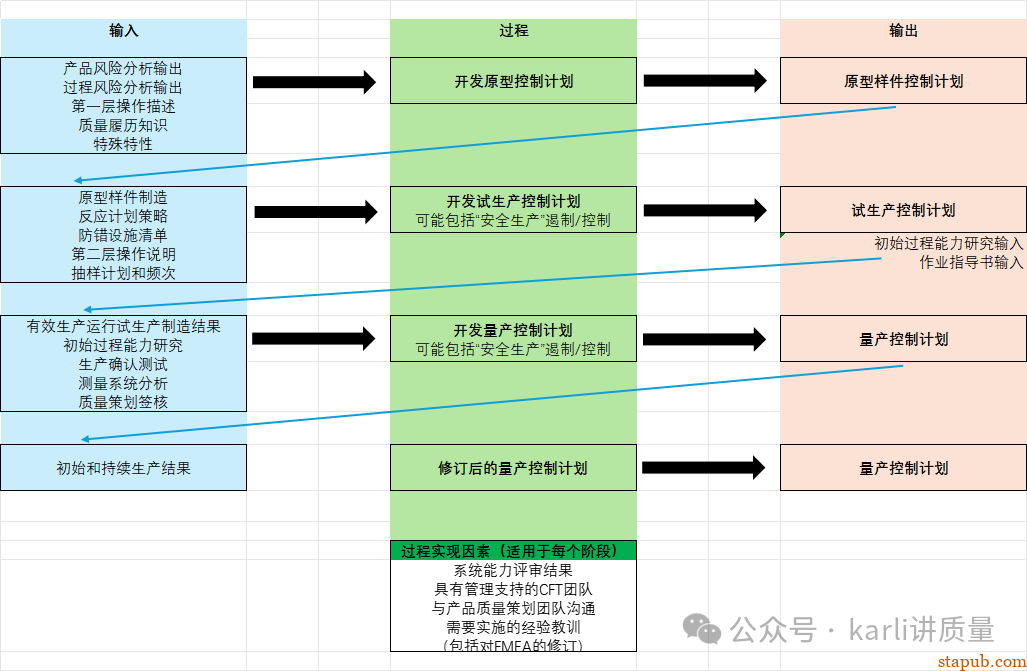

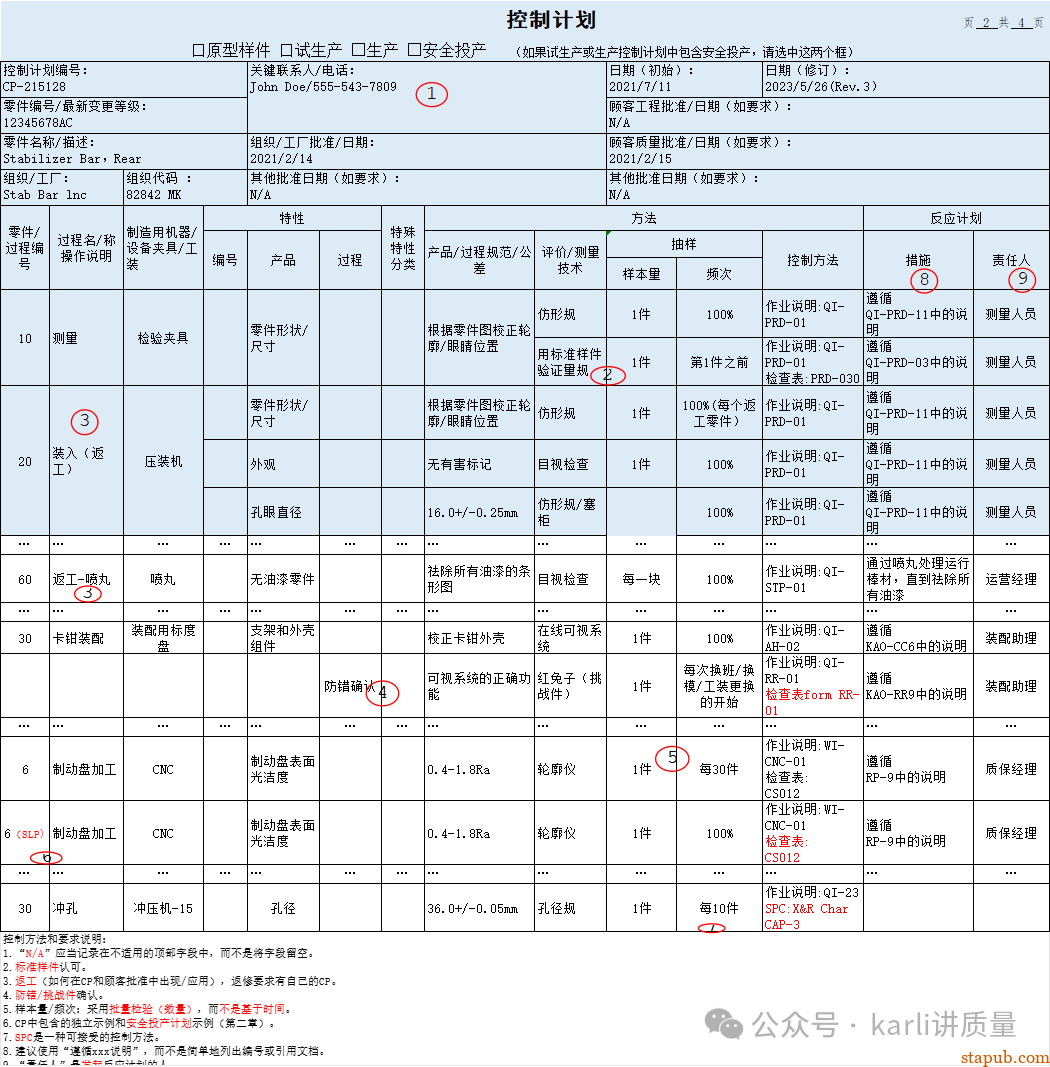

导向套CP样件控制计划(案例)

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。