共计 10697 个字符,预计需要花费 27 分钟才能阅读完成。

全氟醚橡胶材料作为高性能弹性体的代表,在极端工况下的密封领域展现出无可替代的优势。本文从相对专业的角度全面剖析全氟醚材料的分子结构特性、性能优势及其在半导体、航空航天等高端领域的应用现状,系统比较其与氟橡胶、PEEK等材料的性能差异与应用边界,深入分析国内外技术发展态势与市场格局,并对材料成本、国产化替代趋势以及未来技术发展方向提供专业见解。针对当前PFAS环保法规趋严的行业背景,本文还将探讨全氟醚材料的可持续替代方案,为密封行业材料选择与技术创新提供全面参考。

一、全氟醚材料的基本特性

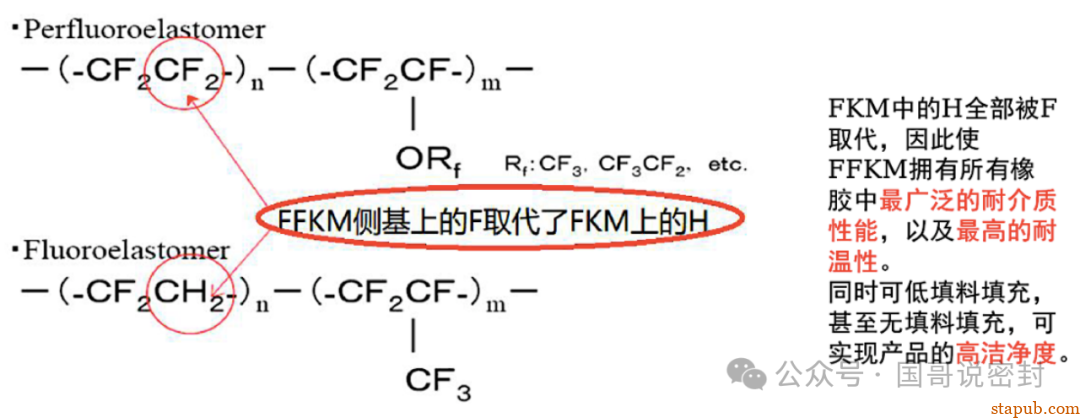

全氟醚橡胶(FFKM)是一类完全不含碳氢键(C-H)的全氟化弹性体,其分子主链由碳–氟键(C-F)和醚键(C-O-C)交替构成,侧链则多为全氟烷氧基团。这种独特的分子结构赋予了材料卓越的耐化学性和热稳定性,使其成为极端环境下密封应用的理想选择。

图1 FFKM与FKM的区别

从化学结构来看,全氟醚橡胶通常由四氟乙烯(TFE)与全氟烷基乙烯基醚(PAVE)共聚而成,通过调控单体比例和引入改性单体(如全氟甲氧基乙基乙烯基醚),可精确调整材料的玻璃化转变温度(Tg)和机械性能。

全氟醚材料的核心性能优势主要体现在以下几个方面:

–耐温性能:持续工作温度范围可达-30℃至327℃,短期可耐受350℃高温,远优于普通氟橡胶(FKM)的-20℃至250℃范围。

–耐化学性:对几乎所有的酸、碱、溶剂(包括酮类、酯类、醚类)、氧化剂和还原剂都具有出色的抵抗能力,特别是对强腐蚀性介质如发烟硫酸、浓硝酸和氢氟酸等表现出极佳的稳定性。

–洁净度与低释气性:材料纯度极高,在高温真空环境下释气量极低,不会污染敏感环境,这一特性使其成为半导体和光伏制造设备的首选密封材料。

–机械性能稳定性:即使在长期高温老化后仍能保持优异的拉伸强度(通常≥18MPa)和较低的压缩永久变形(200℃×70h老化后约35%,国机密封为20%)。国产氰基硫化全氟醚橡胶经300℃×70h老化试验后,压缩永久变形率仅为28%,显示出卓越的高温耐久性。

从材料形态来看,全氟醚产品可分为生胶、混炼胶和成型制品三大类。生胶是基础聚合物,通常由专业化工企业生产;混炼胶是加入填料、硫化剂等助剂后的中间产品,用户可自行硫化成型;而成型制品(如O型圈、垫片等)则由专业密封件制造商提供。市场上常见的全氟醚橡胶品牌包括杜邦的Kalrez®、3M的Dyneon™、索尔维的Tecnoflon® PFR以及大金的DAI-EL等国际品牌,国内则有中昊晨光的FFKM-G80X系列、成都道弘的Dowhon™等。

表1 典型全氟醚橡胶的物理机械性能指标

| 性能参数 | FFKM-G802 | FFKM-G803 | FFKM-G804 | FFKM-G806 |

| 门尼粘度(1+10min·121℃) | 20 | 30 | 40 | ≥45 |

| 密度(g/cm³,20℃) | 2.05 | 2.05 | 2.05 | 2.05 |

| 氟含量(%) | 72 | 72 | 72 | 72 |

| 拉伸强度(MPa) | 18 | 18 | 18 | 18 |

| 伸长率(%) | 110 | 110 | 110 | 110 |

| 硬度(Shore A) | 90 | 90 | 90 | 90 |

| 压缩永久变形(200℃×70h,%) | 35 | 35 | 35 | 35 |

在加工工艺方面,全氟醚橡胶的合成技术壁垒较高,关键难点在于单体的纯度和聚合过程的控制。国内也有个别公司在积极探寻技术创新之路,如采用氟代乙醇与全氟丙烷氧基硅烷偶联的链转移剂,以及特定的硫化点单体,优化了橡胶的交联结构,使其在高温和低温环境下均能保持良好的机械性能和耐化学性。或者是开发了耐高温水蒸气交联剂,通过卤代三氟乙烯苯格氏试剂与卤代全氟烷基化合物的反应,显著提高了全氟醚弹性体在高温水蒸汽环境下的性能稳定性。

二、全氟醚与其他材料的性能对比

在密封材料的选择中,全氟醚橡胶(FFKM)与氟橡胶(FKM)、聚醚醚酮(PEEK)、聚四氟乙烯(PTFE)等高性能材料常被并列考量,但各自的性能特点和适用场景存在显著差异。作为专业研究人员,我们需要从材料科学的本质出发,系统分析这些材料在分子结构、性能表现和应用边界上的区别,为工程实践提供科学的选材依据。

1 全氟醚橡胶(FFKM)与氟橡胶(FKM)的对比构成了氟系弹性体内部的高–中端产品谱系。虽然两者都含有氟原子,但分子结构差异显著:FKM保留了部分C-H键,而FFKM是完全不含C-H键的全氟化结构。这一差异直接导致了两者在性能上的分水岭:

–耐化学性:FFKM对极性溶剂(如酮类、酯类)、强氧化性酸(如发烟硝酸)和胺类物质的耐受性远超FKM。在实际应用中,FKM可能被二甲醚、低分子酯类等介质侵蚀,而FFKM则能长期稳定工作。

–温度范围:FKM的连续使用温度一般为-20℃至200℃(特殊牌号可达250℃),而FFKM可稳定工作在-30℃至327℃范围,高温性能优势明显。半导体制造中的等离子体处理环节温度常超过300℃,只有FFKM能胜任此类密封需求。

–洁净度要求:FFKM在高温下的释气量极低,不会污染超洁净环境,这一特性使其成为半导体、光伏和平板显示制造设备的唯一选择,而FKM可能因释出低分子量化合物污染工艺环境。

–机械性能:在相同硬度下,FFKM的拉伸强度和伸长率通常优于FKM,且高温下的压缩永久变形率更低。国产氰基硫化FFKM在300℃×70h老化后压缩永久变形仅为28%,远低于FKM的典型值(约50-60%)。

2 全氟醚橡胶(FFKM)与PEEK的对比则反映了弹性体与工程塑料在密封应用中的不同定位。PEEK是一种半结晶性热塑性聚合物,具有以下相对特点:

–机械强度:PEEK的拉伸强度(约90-100MPa)和刚性远高于FFKM,适合承受高机械载荷的场合,但缺乏弹性体的柔韧性和密封追随性。

–耐温性:PEEK的连续使用温度可达260℃(短期峰值300℃),虽不及高端FFKM的327℃,但已超越大多数弹性体。威格斯公司的VICTREX™ PEEK在高温下仍能保持优异的尺寸稳定性和机械性能。

–摩擦磨损性能:PEEK具有自润滑特性,摩擦系数低(0.3-0.4),耐磨性优异,适合往复运动密封;而FFKM在静态密封中表现更佳。

–加工成本:PEEK可采用注塑、挤出等热塑性加工方法,适合复杂形状部件的大批量生产;FFKM则需要模压硫化,生产周期长,成本高。

3 全氟醚橡胶(FFKM)与PTFE的对比体现了交联弹性体与非交联塑料的根本差异。PTFE作为“塑料王“具有独特的性能特点:

–化学惰性:PTFE的耐化学性甚至优于FFKM,几乎不被任何化学品侵蚀,包括王水和氢氟酸等极端介质。

–使用温度:PTFE的连续使用温度范围(-200℃至260℃)在低温端优于FFKM,但高温上限较低。

–机械性能:PTFE的主要缺点是冷流性大,在持续应力下易发生蠕变,导致密封失效;而FFKM作为交联弹性体具有优异的抗压缩永久变形能力。

–加工性能:PTFE不能熔融加工,通常需要烧结成型或机械加工,难以制造复杂形状;FFKM可通过模压硫化制造各种密封件。

表2 全氟醚橡胶与其他密封材料的关键性能对比

| 性能指标 | 全氟醚橡胶(FFKM) | 氟橡胶(FKM) | PEEK | PTFE |

| 最高使用温度(℃) | 327 | 250 | 260 | 260 |

| 最低使用温度(℃) | -30 | -20 | -40 | -200 |

| 耐化学性 | 极佳(全氟结构) | 良好(部分氟化) | 良好 | 最优 |

| 拉伸强度(MPa) | 15-25 | 10-20 | 90-100 | 20-35 |

| 伸长率(%) | 100-200 | 150-300 | 50-150 | 200-400 |

| 压缩永久变形(%) | 25-35(300℃) | 50-70(200℃) | 不适用 | 高(冷流) |

| 摩擦系数 | 中等(0.6-0.8) | 中等(0.7-0.9) | 低(0.3-0.4) | 最低(0.05-0.1) |

| 典型价格(元/kg) | 30,000-50,000 | 200-500 | 800-1,500 | 300-600 |

从应用选择策略来看,这几种材料各有其最适合的场景:FFKM是极端化学和温度环境下静态密封的首选,特别是半导体和化工领域;FKM适用于中等苛刻条件的通用密封,性价比高;PEEK适合需要高强度、耐磨和复杂形状的部件;PTFE则主要用于超低温或需要极低摩擦的场合。随着材料改性技术的发展,这些边界正在变得模糊,如PEEK与碳纤维、PTFE等复合可进一步提高性能,而FFKM通过配方优化也可改善其加工性和机械强度。

三、全氟醚材料的主要应用领域

全氟醚橡胶凭借其卓越的耐极端环境性能,已成为多个高技术领域不可替代的关键材料。其应用场景主要集中在需要耐受高温、强腐蚀、等离子体或超高洁净度的特殊环境,这些应用场景通常对设备可靠性和工艺稳定性有着极高要求。通过对全氟醚材料应用领域的系统分析,我们可以更深入地理解其工程价值和技术定位。

1 半导体制造设备是全氟醚橡胶最为典型且附加值最高的应用领域,约占总消费量的60%以上。

在这一领域中,全氟醚材料主要用于:

–等离子体处理设备:包括刻蚀、化学气相沉积(CVD)和物理气相沉积(PVD)等设备的密封部件。在这些应用中,密封件不仅需要耐受300℃以上的高温,还要承受高活性等离子体的轰击,普通材料会迅速降解并污染晶圆。杜邦公司的Kalrez®和3M的Dyneon™等全氟醚产品因其高纯度和耐等离子体性能成为行业标准。

–湿法工艺设备:如清洗、显影和蚀刻槽的密封系统,需抵抗强酸(如氢氟酸、硫酸混合液)、强碱(如TMAH显影液)和各类溶剂的侵蚀。全氟醚O型圈和垫片能有效防止介质泄漏导致的交叉污染。

–气体输送系统:高纯度特种气体(如WF6、Cl2、NH3等)的阀门、接头和泵的密封,要求材料既不能污染气体,又不能被气体腐蚀。全氟醚材料在此类应用中展现出不可替代的优势。

半导体行业对全氟醚密封件的依赖源于停产更换的高昂代价——一次非计划停机可能导致数百万美元的经济损失。因此,尽管全氟醚密封件价格超高,但其带来的长寿命和高可靠性使其总体成本反而低于频繁更换的廉价密封件。成都道弘实业有限公司专门建立了万级洁净车间生产半导体用全氟醚制品,以满足该行业对材料纯度的苛刻要求。

2 石油化工与能源领域构成了全氟醚材料的第二大应用市场。

主要应用于:

–深井钻探设备:高温高压(HPHT)油气井下的封隔器、阀门密封和测井工具,工作环境可能同时存在200℃以上的高温、100MPa以上的压力以及H2S、CO2等腐蚀性介质。俄罗斯列别捷夫合成橡胶研究所开发的特殊全氟醚橡胶可适用于-80℃的极低温环境,扩展了其在北极等极端气候油气田的应用。

–炼化装置:催化裂化、加氢处理等高温单元的泵、阀密封,特别是接触酸性原油和硫化氢的环境。上海森桓新材料开发的耐高温水蒸气交联剂技术,显著提高了全氟醚弹性体在高温蒸汽环境下的稳定性,满足了炼厂关键设备的密封需求。

–新能源电池制造:锂离子电池电极浆料中的NMP溶剂对普通橡胶有强烈溶胀作用,而全氟醚材料表现出优异的耐受性,用于涂布机、搅拌设备的关键密封。

3 航空航天与国防领域对全氟醚材料的需求主要体现在:

–航空发动机:涡轮部位的密封、燃油系统的O型圈和垫片,需耐受航空燃油、液压油和高温氧化环境。Perlast品牌的G系列全氟醚产品被广泛应用于欧洲航空发动机的密封系统。

–航天器推进系统:火箭发动机的阀门密封和燃料/氧化剂管路连接件,需抵抗四氧化二氮、肼类等强腐蚀推进剂的侵蚀。全氟醚材料在此类应用中的性能远超传统的FKM和PTFE复合材料。

–军用电子设备:舰载、机载电子设备的密封,需同时满足宽温域(-40℃至200℃)、耐盐雾和抗辐射等多重要求。

4 医药与食品工业是全氟醚材料的新兴增长点:

主要应用包括:

–制药设备:无菌生产系统中的灭菌釜、冻干机和生物反应器的密封,需耐受高压蒸汽灭菌(SIP)和多种清洗消毒剂(CIP)。部分全氟醚产品如Perlast的特定牌号已通过FDA和USP Class VI认证,可用于直接接触药品的场合。

–食品加工:超临界CO2萃取设备、高温杀菌设备的密封。威格斯公司的VICTREX™ PEEK虽然也适用于食品接触场合,但在需要弹性密封的场合仍无法替代全氟醚橡胶。

–医疗器械:如MRI设备的低温密封、外科手术器械的高压蒸汽灭菌密封等。

表3 全氟醚材料在各应用领域的关键性能要求与典型产品形式

| 应用领域 | 关键性能要求 | 主要失效模式 | 典型产品形式 | 代表材料牌号 |

| 半导体制造 | 耐等离子体、超高纯度、低释气 | 表面刻蚀、热降解 | O型圈、腔室密封圈 | Kalrez® 6375、Dyneon™ LT302 |

| 石油化工 | 耐H2S/CO2、抗高温蠕变 | 化学腐蚀、压缩永久变形 | 阀座、泵密封件 | Tecnoflon® PFR、FFKM-G804 |

| 航空航天 | 宽温域(-55℃~250℃)、耐航空燃油 | 低温脆化、油品溶胀 | 发动机密封、燃油系统O型圈 | DAI-EL FFKM、Perlast G75H |

| 医药设备 | 生物相容性、耐反复灭菌 | 蒸汽老化、机械疲劳 | 灭菌釜密封、反应器垫片 | Perlast G67P(USP VI级) |

从产品形态来看,全氟醚材料在工业中的应用主要以模压成型制品为主,包括标准O型圈(占60%以上)、定制密封件、垫片和隔膜等。国机密封供应的PF70T01全氟密封圈外径24mm、线径2mm,硬度70 Shore A,为典型的标准化全氟醚密封产品。半导体设备中大型腔体密封,均可以定制。

随着技术进步,全氟醚材料的应用领域仍在不断扩展。巨化股份、新宙邦等国内企业正积极布局这一新兴市场,推动全氟醚材料在更广阔领域的应用。

四、全氟醚材料产业发展现状与趋势

全球全氟醚材料产业经过半个多世纪的发展,已形成较为完整的产业链和技术体系,但市场格局与技术水平在地区间存在显著差异。深入分析国内外产业发展现状,把握技术演进趋势,对于我国在该领域的战略布局和企业决策具有重要指导意义。

国际全氟醚材料产业格局呈现出明显的寡头垄断特征,核心技术掌握在少数几家跨国化工巨头手中:

–美国杜邦公司:作为全氟醚橡胶的发明者,杜邦于1968年首次研发成功并在1975年以Kalrez®商品名投入商业化应用,至今仍是全球市场份额和技术标杆。其产品线覆盖从通用级到半导体专用级的全系列,在高端市场占据主导地位。

– 3M公司:通过Dyneon™品牌提供全氟醚橡胶产品,特别在耐等离子体性能方面具有独特优势。随着3M逐步退出PFAS(全氟和多氟烷基物质)生产,其全氟醚业务面临战略调整,为市场留下了约80%的半导体冷却液供应缺口。

–欧洲企业:比利时索尔维集团(Solvay)的Tecnoflon® PFR系列和德国Greene, Tweed的Chemraz®系列在欧洲市场占据重要地位,产品侧重于化工和能源领域的应用。

–日本企业:大金工业的DAI-EL全氟弹性体和AGC的AFLAS® FFKM系列在亚洲市场表现强劲,特别在半导体和汽车领域具有技术优势。日本厂商注重材料的高纯净度和工艺适配性。

这些国际巨头通过专利壁垒和垂直整合战略巩固市场地位,控制从单体合成、聚合工艺到复合改性的全产业链。国际厂商的研发重点正转向更环保的替代配方(应对PFAS限制)、更宽的温度适应范围和更长的使用寿命,以满足日益严苛的工业需求。

中国全氟醚材料产业发展经历了从无到有、从低端到高端的艰难爬坡过程,目前已形成一定技术积累和产业规模:

–研发体系:以中昊晨光化工研究院为代表的国家级科研机构在基础研究方面取得突破,开发的FFKM-G80X系列产品性能接近国际先进水平,氟含量达72%,300℃老化后仍保持良好机械性能。

–产业化进展:巨化股份已实现百公斤级全氟醚橡胶的批量生产,正推进产业化放大;永和股份、新宙邦等企业在相关氟聚合物领域的技术积累为全氟醚开发奠定了基础。成都道弘实业建立了年产8000吨的混炼胶生产线,包括专门用于半导体材料的万级洁净车间。

–应用创新:上海熹贾开发的宽温域全氟醚橡胶通过调控四氟乙烯与全氟甲氧基乙基乙烯基醚的质量比,并加入改性单体全氟甲基乙烯基醚,优化了分子链的柔韧性和稳定性;上海森桓新材料则针对高温水蒸气环境开发了专用交联剂,拓展了全氟醚在能源化工领域的应用。

中国企业的技术突破主要集中在以下几个方向:

–配方优化:如国产氰基硫化全氟醚橡胶采用腈单体生胶作为原材料,通过调整炭黑N990用量,使材料在300℃×70h老化后压缩永久变形降至28%,力学性能保持率超过90%。

–工艺改进:上海熹贾采用氟代乙醇与全氟丙烷氧基硅烷偶联的链转移剂,优化了橡胶的交联结构,提高了生产效率。

–应用拓展:针对半导体、新能源等新兴产业需求开发专用牌号,如成都晨光博达的BDFF系列全氟混炼胶。

市场与政策环境的变化正为中国全氟醚产业创造历史性机遇:

–进口替代窗口:3M退出PFAS生产造成的供应链缺口估计达80%,国内半导体厂商被迫寻找替代供应商,为国产全氟醚材料提供了难得的验证和导入机会。

–政策支持:国家“十四五“新材料发展规划将高端氟聚合物列为重点发展领域,多地政府设立专项基金支持含氟聚合物产业化。

–市场需求:2024年全球全氟醚橡胶密封圈市场规模达313.9亿元,我国市场规模为70.1亿元,半导体占比超81%,达56.80亿元。预计国内市场将以年均约19%的增速扩展,2029年或超175亿元。半导体产业的快速发展持续拉动高端全氟醚橡胶需求。

表4 国内外主要全氟醚生产商及产品特点比较

| 企业/品牌 | 国别 | 主要产品 | 技术特点 | 重点应用领域 |

| 杜邦/Kalrez® | 美国 | 全系列FFKM | 原创技术、产品线全 | 半导体、航天、化工 |

| 3M/Dyneon™ | 美国 | LT系列 | 耐等离子体性能优 | 半导体制造设备 |

| 索尔维

/Tecnoflon® |

比利时 | PFR系列 | 耐化学性突出 | 化工、能源 |

| 大金/DAI-EL | 日本 | FFKM系列 | 高纯度、工艺适配性好 | 半导体、汽车 |

| 中昊晨光 | 中国 | FFKM-G80X | 性价比高、国产替代 | 通用工业、能源 |

| 成都道弘 | 中国 | Dowhon™ | 半导体专用、洁净生产 | 半导体、光伏 |

| 巨化股份 | 中国 | 实验牌号 | 自主研发、产业化中 | 多领域应用 |

未来技术发展趋势主要体现在以下几个方面:

–环保型配方开发:应对全球范围内对PFAS物质的限制政策(如欧盟REACH法规),开发更低环境持久性的替代产品。威格斯公司已推出VICTREX™ PEEK作为PFAS的潜在替代材料,但在需要弹性体的场合仍需全氟醚橡胶的创新。

–性能边界扩展:俄罗斯列别捷夫研究所开发的低温氟橡胶可适用于-80℃环境,而一些新型全氟醚橡胶的连续使用温度上限正推向350℃以上。

–功能化改性:通过纳米填料、纤维增强等手段提高机械强度;添加导电填料开发抗静电产品;表面改性降低摩擦系数等。

–成本降低途径:优化单体合成工艺(如四氟乙烯与全氟烷基乙烯基醚的共聚技术);开发更高效的硫化体系;提高生产规模和自动化水平。

中国全氟醚材料产业正处在从跟跑到并跑的关键转型期,面临技术积累不足、关键单体依赖进口、高端应用验证难等挑战,但在国家战略支持、市场需求拉动和企业家努力下,有望在未来5-10年实现高端产品的实质性突破,改变国际市场竞争格局。

五、全氟醚成本分析与替代方案探讨

全氟醚材料的高性能伴随着高昂的成本,这一经济因素成为制约其更广泛应用的主要瓶颈。作为专业研究人员,我们需要深入剖析全氟醚材料的成本构成及其影响因素,同时基于不同应用场景的性价比要求,探讨可能的替代方案,为工程实践中的材料选择提供科学依据。

全氟醚材料的成本结构呈现出典型的高技术附加值特征,市场价格通常在3-5万元/公斤,是普通氟橡胶的60-100倍。这一极高价格的形成源于以下几个关键因素:

–原料成本高昂:全氟醚橡胶的主要单体四氟乙烯(TFE)和全氟烷基乙烯基醚(PAVE)的合成工艺复杂,纯度要求极高(半导体级需达99.999%以上),特别是改性单体如全氟甲基乙烯基醚的市场价格可达每公斤上万元。

–生产工艺复杂:聚合过程需要在严格控制的无水无氧环境下进行,使用特殊的含氟溶剂和催化剂,反应条件(温度、压力、时间)的容错范围极窄。上海熹贾的专利技术中提到的氟代乙醇与全氟丙烷氧基硅烷偶联的链转移剂,就是确保分子量分布可控的关键助剂,这类专用化学品进一步增加了成本。

–加工难度大:全氟醚生胶的混炼和硫化需要专用设备,硫化温度通常高达200-230℃,模压周期长(可达30-60分钟),生产效率低。此外,材料的收缩率大,制品尺寸精度控制困难,导致废品率高。

–认证与测试成本:高端应用(如半导体、医药)需要经过严格的产品认证和长期性能测试,如半导体设备密封件通常要求通过SEMI标准测试,包括提取物分析、热释气测试等,这些认证过程耗时长达6-12个月,成本达数十万元。

–市场垄断格局:全球全氟醚橡胶市场长期被杜邦、3M、索尔维等国际巨头垄断,它们通过专利壁垒维持高利润策略。即使在中国企业实现技术突破后,国际品牌的价格仍居高不下。

从应用经济性角度评估,全氟醚材料的高成本在某些场景下是可以接受的,主要考虑因素包括:

–停机成本:在半导体制造中,一次非计划停机可能导致数百万美元的损失,而全氟醚密封件的长寿命(通常比FKM长3-5倍)可大幅减少维护频率,总体成本反而更低。

–系统可靠性:在深海石油钻探或航空航天等极端环境下,密封失效可能导致灾难性后果,此时材料成本成为次要考虑因素。

–污染控制:半导体和医药行业对产品纯净度的严格要求使得普通材料无法满足需求,全氟醚的低释气特性成为必选项而非可选项。

国产化替代正成为降低全氟醚材料成本的重要途径。随着中昊晨光、巨化股份等国内企业的技术突破,国产全氟醚产品的价格已比进口品牌低20~30%。巨化股份已实现百公斤级全氟醚橡胶的批量生产,随着产能扩大,规模效应将进一步降低成本。国产氰基硫化全氟醚橡胶的性能已接近国际水平,300℃老化后的压缩永久变形仅28%,为替代进口产品提供了技术基础。

针对全氟醚材料的高成本问题,业界正在探索多种替代方案,根据应用场景的不同需求可分为以下几类:

高性能弹性体替代方案:

–特种氟橡胶(FKM):对于温度不超过250℃、介质腐蚀性不极端的环境,特种氟橡胶(FKM)如过氧化物硫化型、低温型等可提供性价比更高的解决方案。氟乐泰科(厦门)等企业提供多种氟橡胶混炼胶,价格仅为全氟醚的1%左右。

–氟硅橡胶(FVMQ):在需要兼顾耐温和柔韧性的场合,氟硅橡胶(FVMQ)是潜在替代品,其低温性能(-60℃)优于全氟醚,但耐化学性和高温性能(最高200℃)稍逊。

–氢化丁腈橡胶(HNBR):在石油基油品和中等温度(150℃以下)环境中,HNBR具有优异的耐油性和机械强度,成本仅为全氟醚的0.5%左右。

工程塑料替代方案:

– PEEK及其复合材料:在不需要弹性密封而更注重结构强度的场合,聚醚醚酮(PEEK)是高端替代选择。威格斯公司的VICTREX™ PEEK持续使用温度可达260℃,耐磨性和机械强度远超全氟醚,价格却只有其1/20左右。PEEK的缺点在于缺乏弹性,不适合需要压缩回弹的密封场合。

– PTFE复合材料:通过填充玻璃纤维、碳纤维或青铜粉等增强材料,可改善纯PTFE的冷流性和耐磨性,制成适用于中等载荷的密封件。上海创奇特种橡胶等企业提供各类填充PTFE制品,在中低端市场具有成本优势。

–聚酰亚胺(PI):在需要极高温度(300℃以上)和辐射稳定性的航空航天应用中,热固性聚酰亚胺可能是全氟醚的替代选择,但加工难度大且脆性高。

表5 全氟醚橡胶在不同应用场景下的替代材料选择策略

| 应用场景 | 关键要求 | 首选替代材料 | 性能差距 | 成本比较 |

| 半导体等离子体密封 | 耐300℃等离子体、超高纯度 | 无完全替代品 | ||

| 石化中温高压密封 | 耐200℃、H2S/CO2 | 特种FKM(过氧化物硫化) | 温度上限低50℃ | 1/60-1/100 |

| 医药灭菌釜密封 | 耐反复蒸汽灭菌、FDA认证 | 硅橡胶/氟硅橡胶 | 寿命短3-5倍 | 1/20-1/50 |

| 汽车涡轮增压器 | 耐高温油品、动态密封 | 氢化丁腈橡胶(HNBR) | 温度上限低80℃ | 1/100-1/150 |

| 化工泵阀密封 | 耐强酸强碱、静态密封 | PTFE复合材料 | 抗蠕变差、无弹性 | 1/50-1/80 |

技术创新带来的替代可能正在改变传统材料选择模式:

–表面改性技术:在普通材料表面施加全氟聚醚(PFPE)涂层或等离子处理,可部分获得全氟醚的表面特性而大幅降低成本。这种方案适用于需要表面惰性但不要求整体性能的场合。

–复合结构设计:采用“三明治“结构,仅在接触介质的表面层使用全氟醚,基层使用普通材料,如上海道氟实业开发的复合密封件。

– 3D打印技术:选择性激光烧结(SLS)等增材制造技术可用于直接成型PEEK或PTFE复杂密封件,减少材料浪费,适合小批量定制生产。

PFAS环保法规的日趋严格正推动全氟醚材料的配方革新。欧盟REACH法规和美国EPA正逐步限制部分PFAS物质的生产和使用,这促使厂商开发更环保的替代产品。威格斯公司提出PEEK聚合物作为PFAS的潜在替代方案,在不需要弹性体的场合(如食品加工设备、医疗器械)可部分替代全氟醚材料。然而,在真正需要全氟弹性体的极端环境下,开发低持久性、低毒性的新型全氟醚配方仍是主要研究方向。

从长期趋势看,全氟醚材料的成本有望通过以下途径逐步降低:

–单体合成工艺优化:如巨化股份正在建设的1500吨/年PPVE(全氟丙基乙烯基醚)项目将提高关键原料的自给率,打破进口垄断。

–连续化生产技术:传统的间歇式聚合工艺正被更高效的连续化生产取代,上海熹贾的宽温域全氟醚合成方法代表了这一方向。

–回收再利用技术:开发全氟醚制品的回收和再生方法,如化学解聚再聚合或物理粉碎再利用,目前处于实验室研究阶段。

–规模化效应:随着国产全氟醚产能扩大(如海斯福化工规划的1500吨/年PFPE项目),固定成本将被更大产量分摊。

在实际工程选材中,全生命周期成本分析比单纯比较材料单价更为科学。全氟醚材料虽然初始成本高,但在减少停机损失、延长维护周期、提高系统可靠性方面的价值往往远超材料本身的成本差异。对于关键设备的密封系统,采用全氟醚制品可能是最具经济效益的选择。

(素材来源网络整理,供学习参考)

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。