共计 2445 个字符,预计需要花费 7 分钟才能阅读完成。

- 基本原理

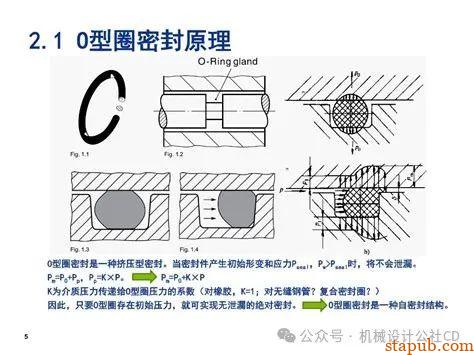

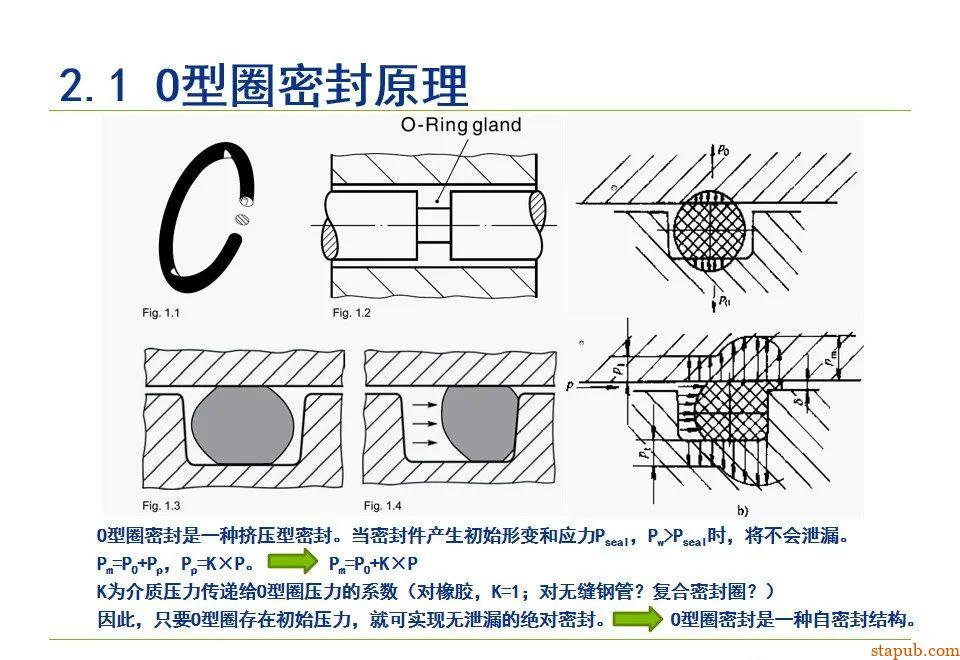

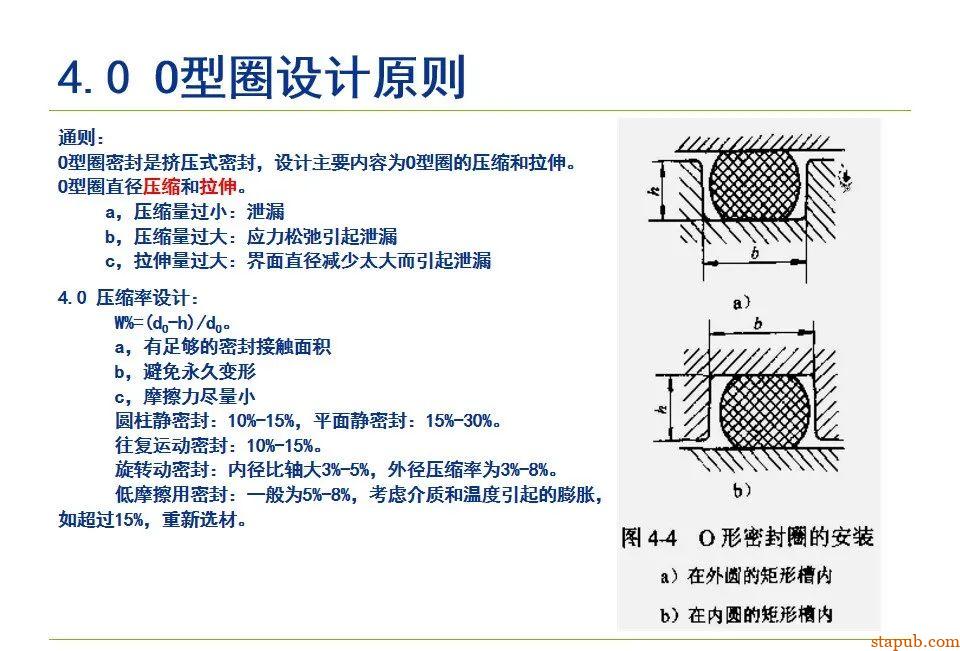

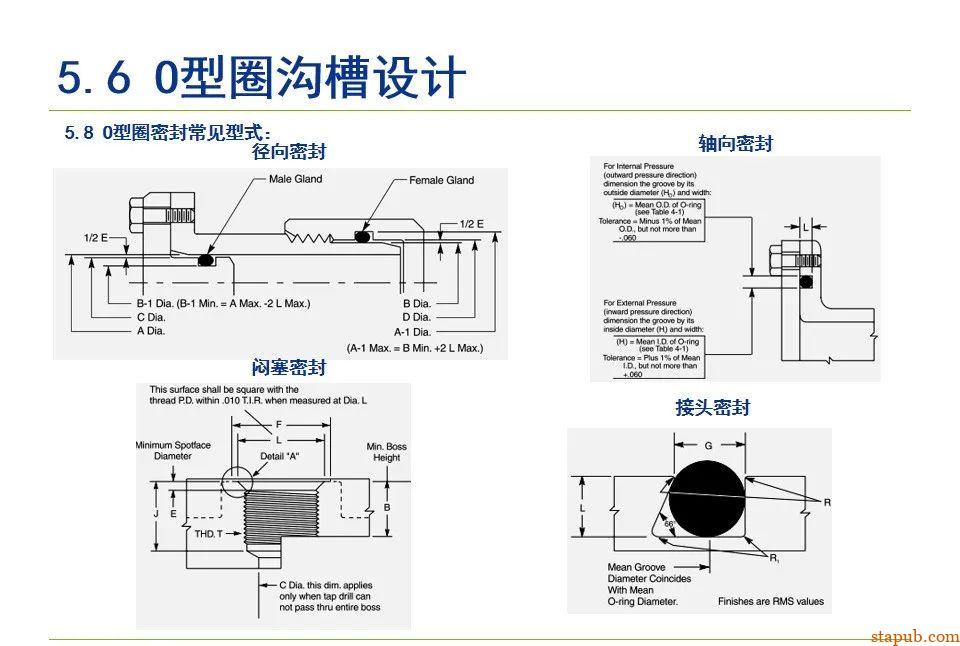

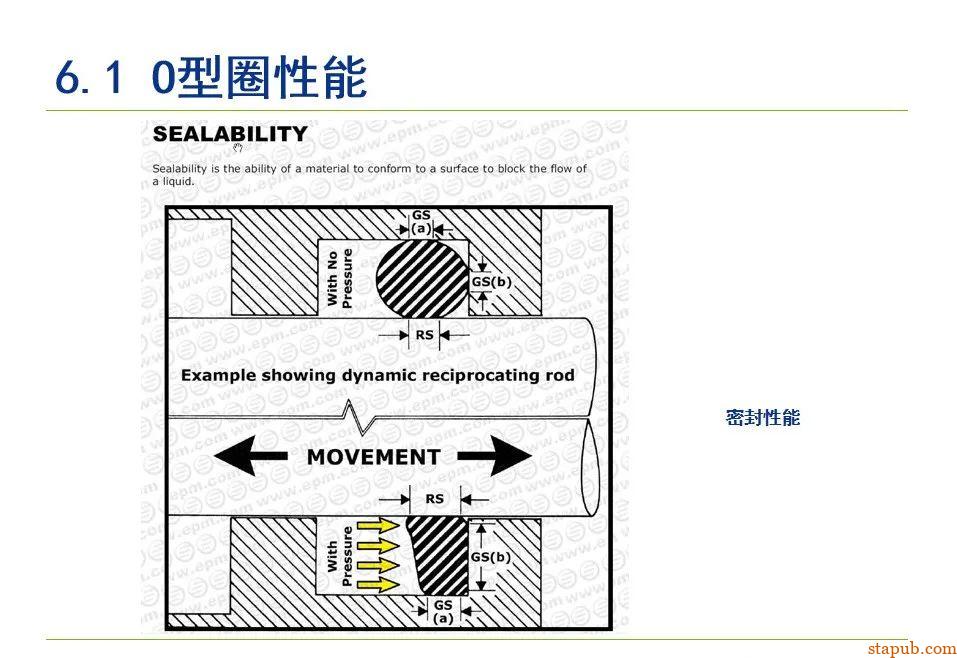

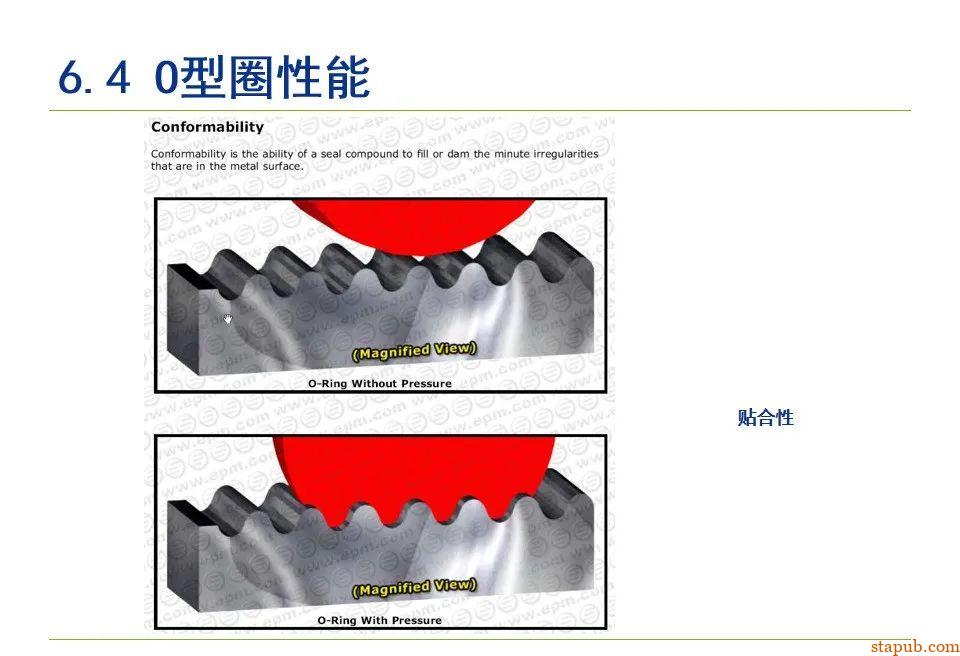

O型密封圈是一种挤压型密封件,其工作原理是通过弹性材料在安装时被压缩,从而在密封接触面上产生接触压力,以防止介质泄漏。这种密封方式适用于静态和动态密封环境,具有尺寸小、装拆方便、密封性能好等优点。

- 设计O型密封圈的结构需要考虑以下几个关键步骤:

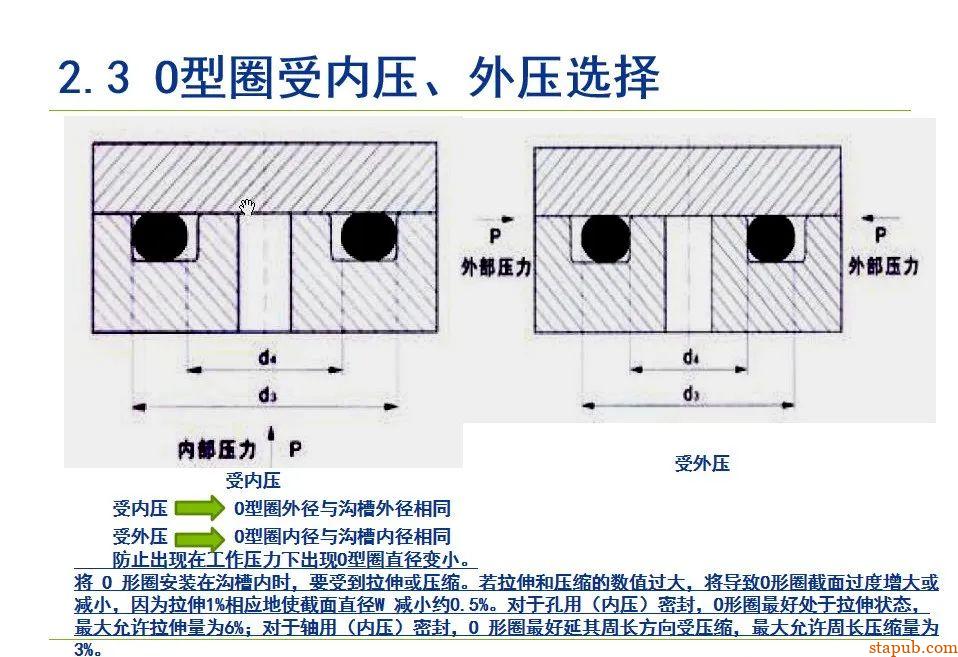

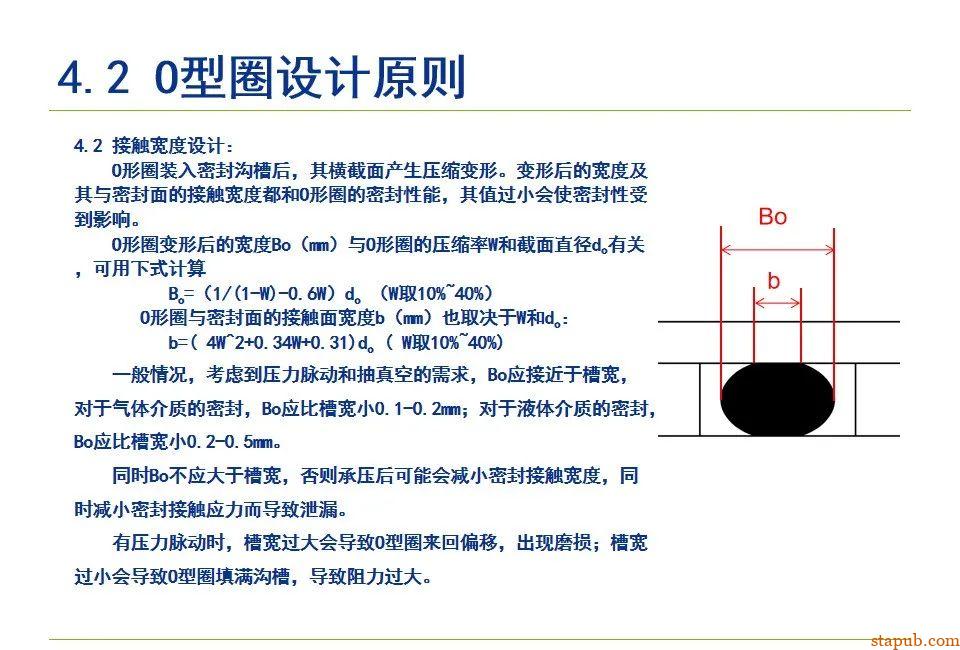

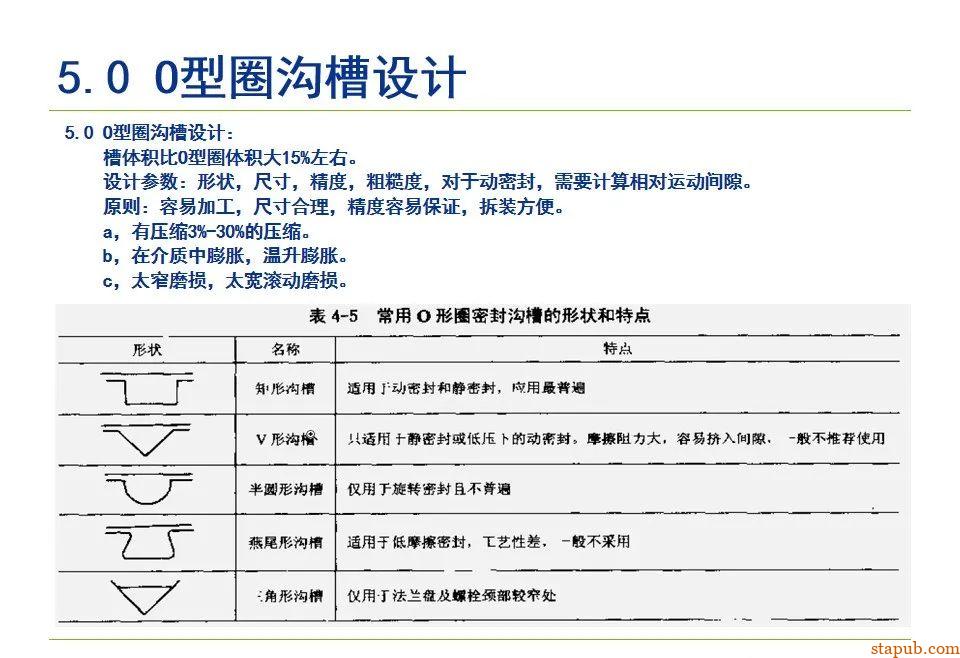

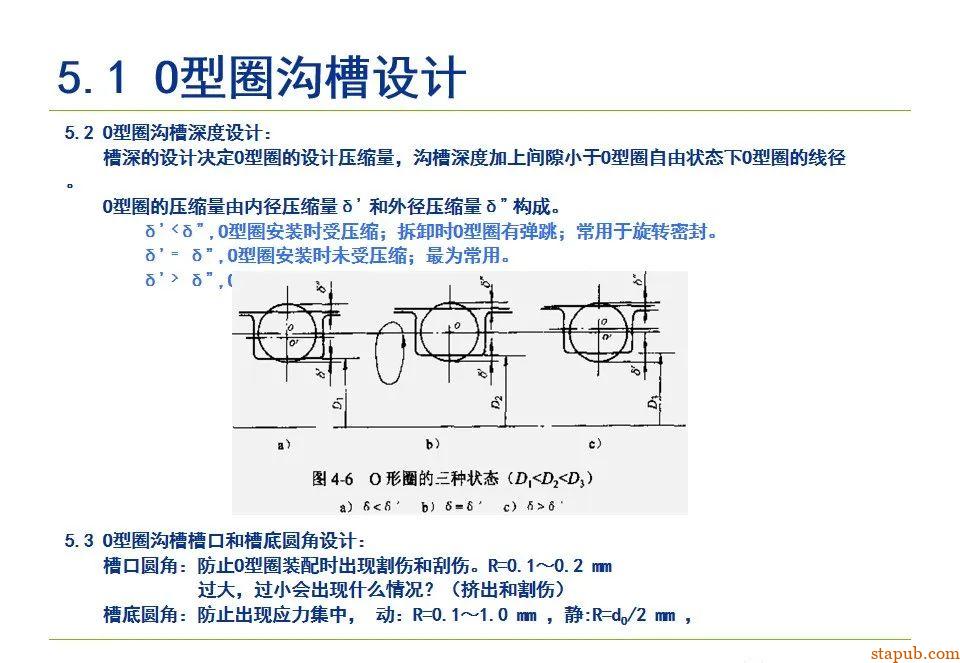

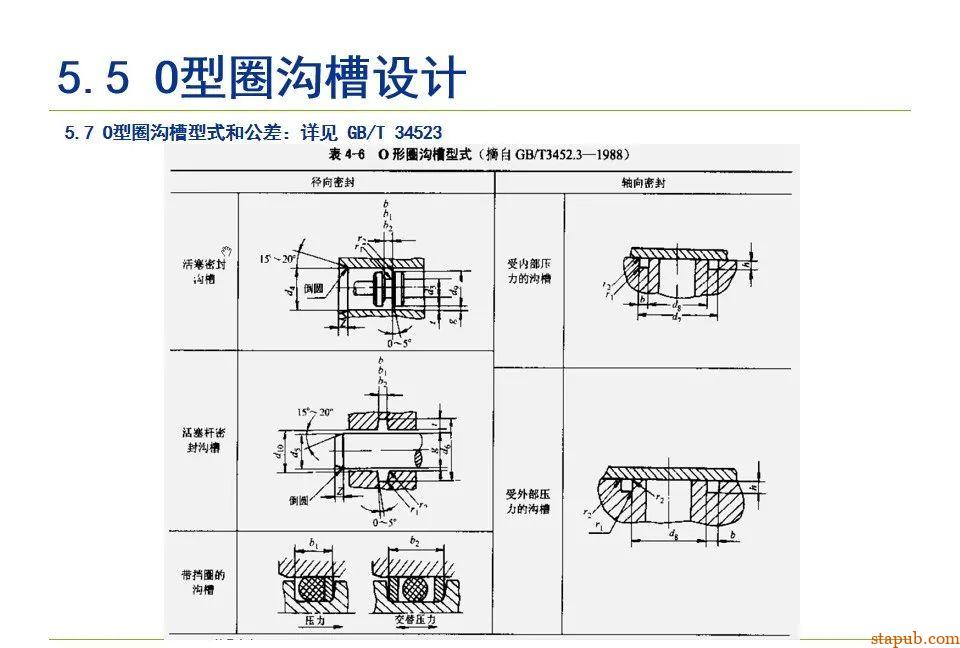

- 计算密封槽尺寸:根据零件的尺寸和密封要求,计算出适合的密封槽尺寸,包括槽宽、槽深等参数。

O型密封圈沟

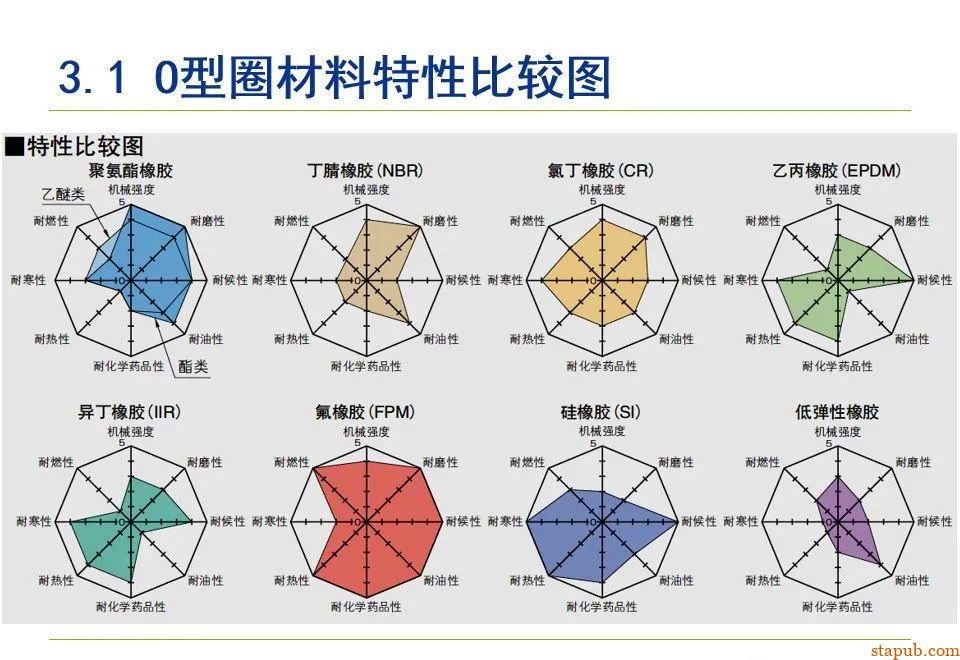

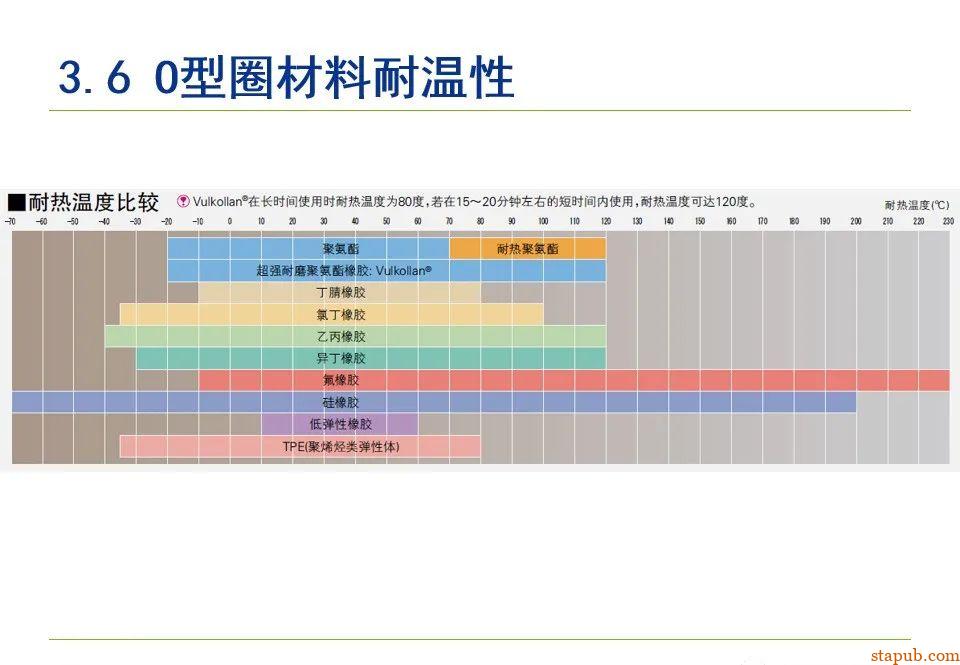

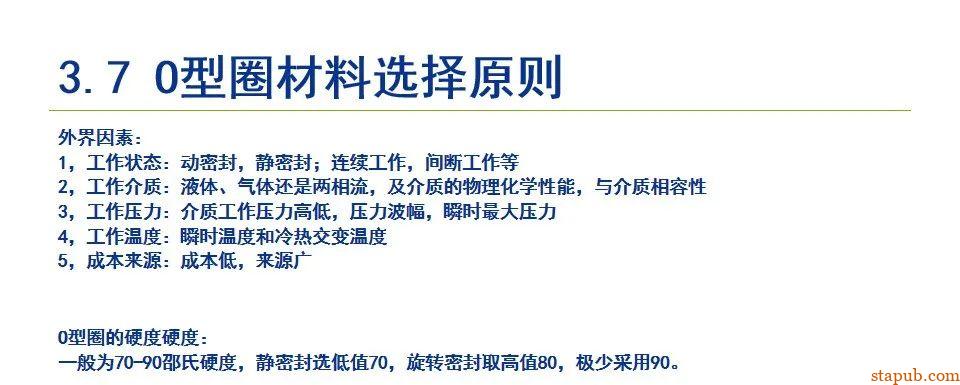

- 选择材料:根据工作条件(如温度、压力、介质等)选择合适的材料。例如,氟橡胶适用于高温高压环境,硅橡胶适合低温工况。

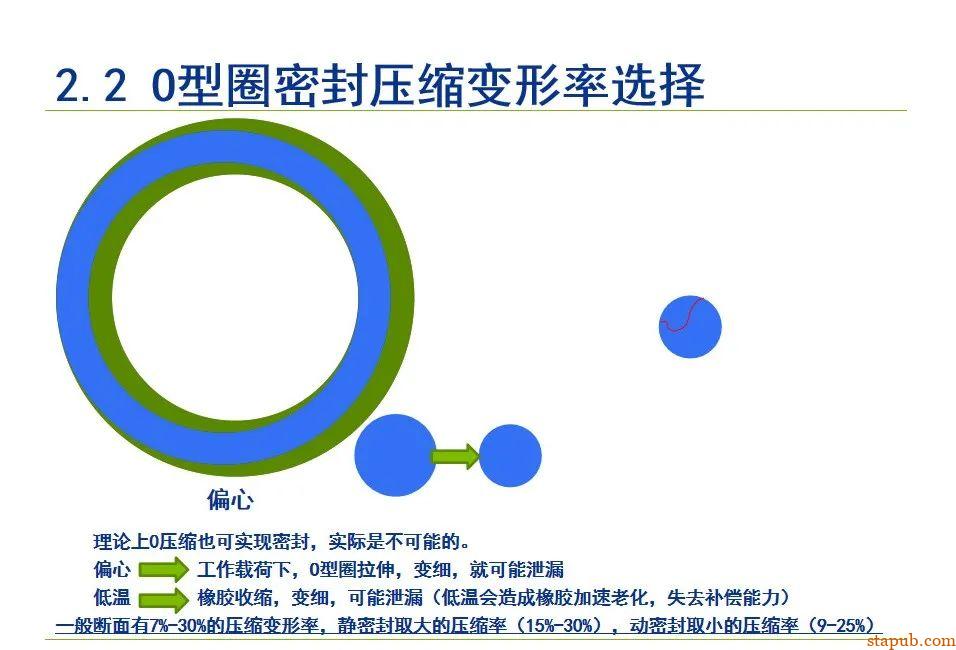

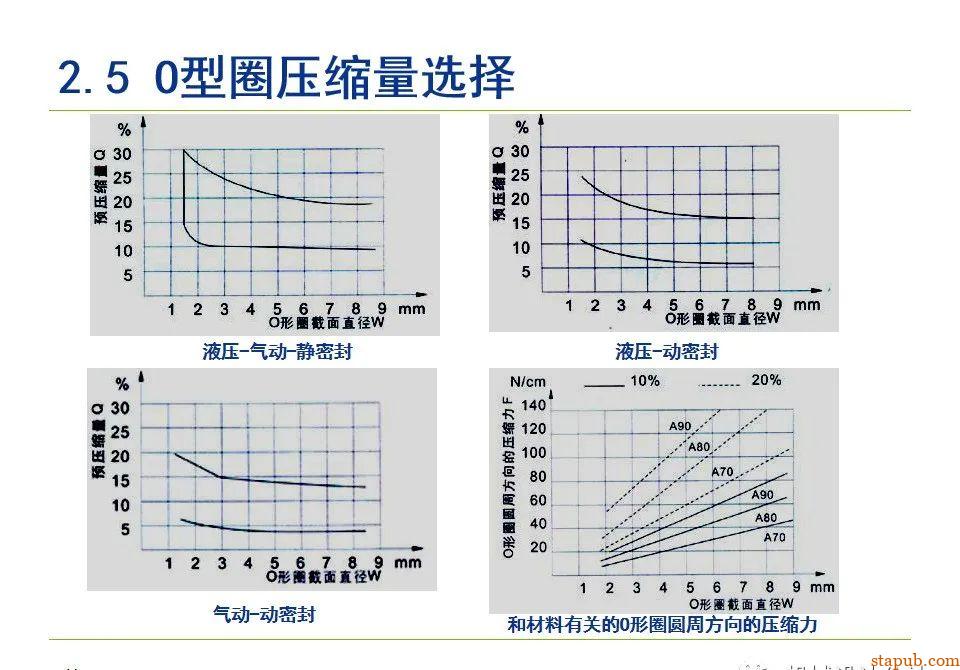

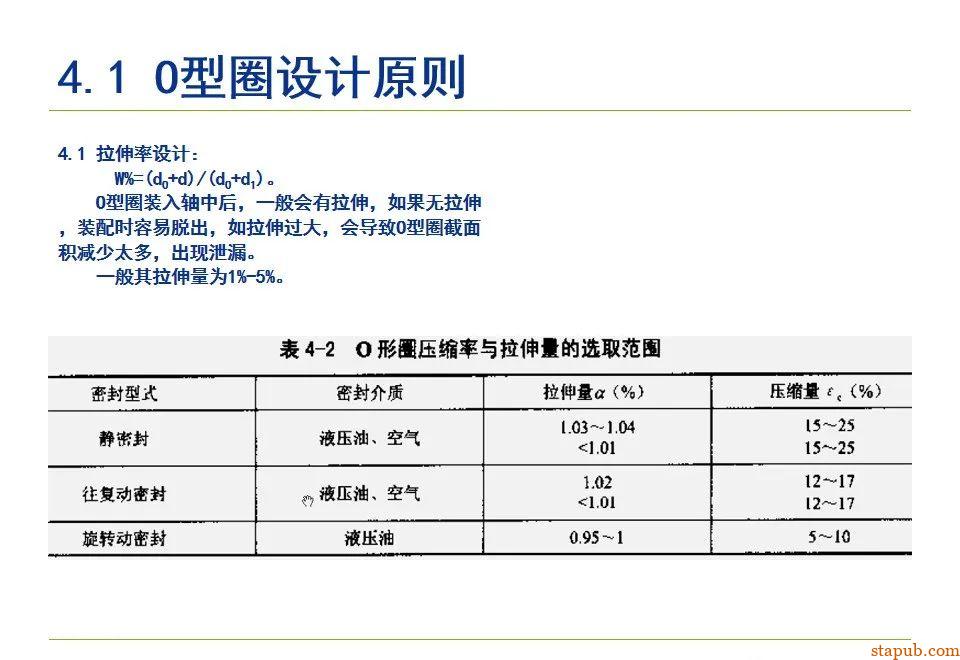

- 确定压缩率:压缩率是O型圈压缩量与截面直径之比,通常在10%到30%之间。压缩率过高会导致永久变形,过低则可能无法形成有效的密封。

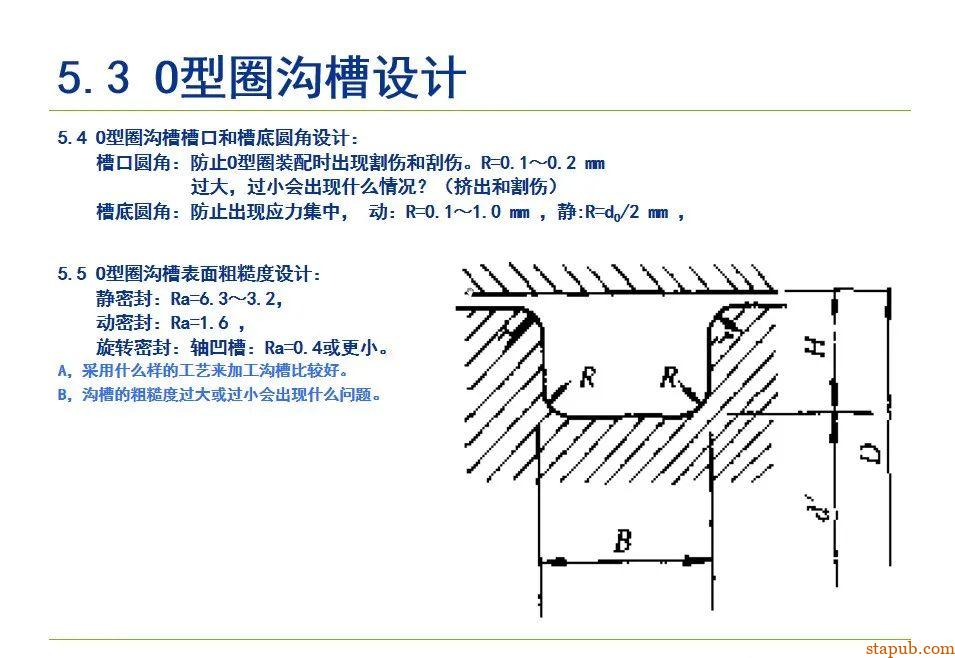

- 沟槽设计:沟槽的设计需考虑形状、尺寸、精度和粗糙度,以适应O型圈的压缩和膨胀。沟槽底部应倒圆角,以减少应力集中。

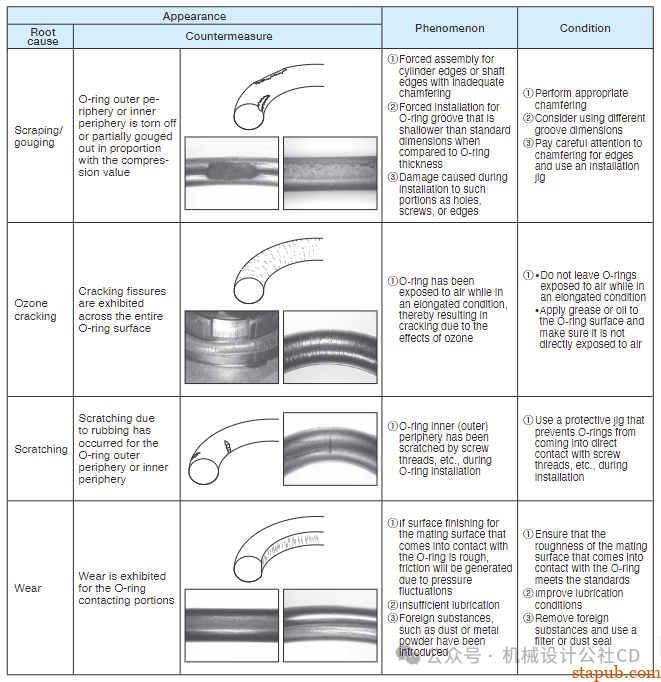

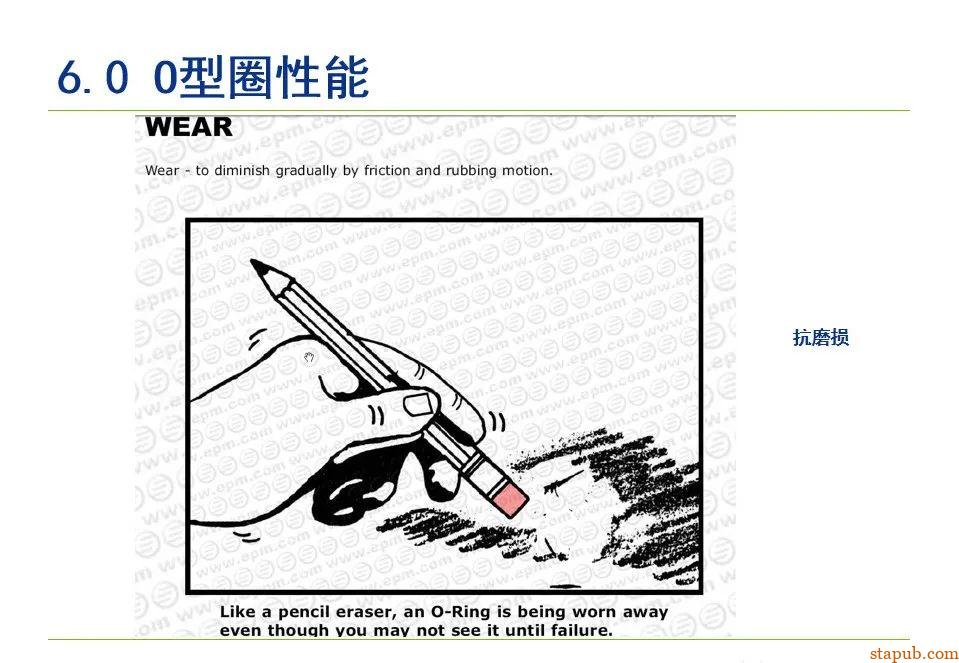

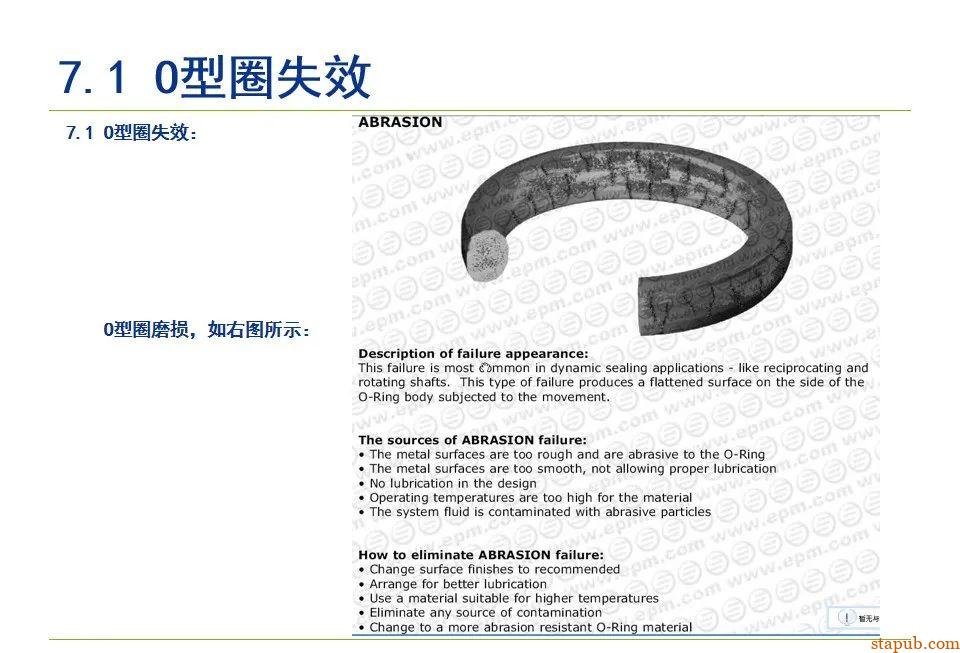

1. 磨损

磨损是O型密封圈最常见的失效形式之一,通常由以下原因引起:

滑动表面粗糙度不当:如果密封圈与滑动表面之间的接触面粗糙,会导致摩擦力增大,从而加速磨损。

润滑不足:在缺乏充分润滑的情况下,密封圈与滑动表面之间会产生干摩擦,导致磨损加剧。

污染颗粒:系统中存在杂质或污染颗粒,这些颗粒会嵌入密封圈与滑动表面之间,造成磨损。

解决措施:

选择具有更好耐磨性能的材料,如聚氨酯橡胶。

确保密封圈与滑动表面之间能够实现全流体润滑。

保持系统液体环境的清洁度,使用过滤器或防尘装置。

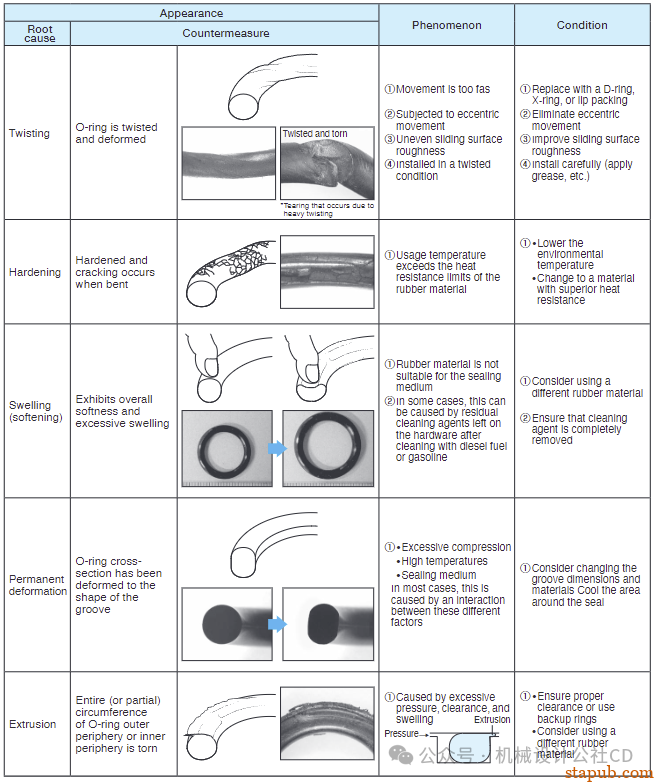

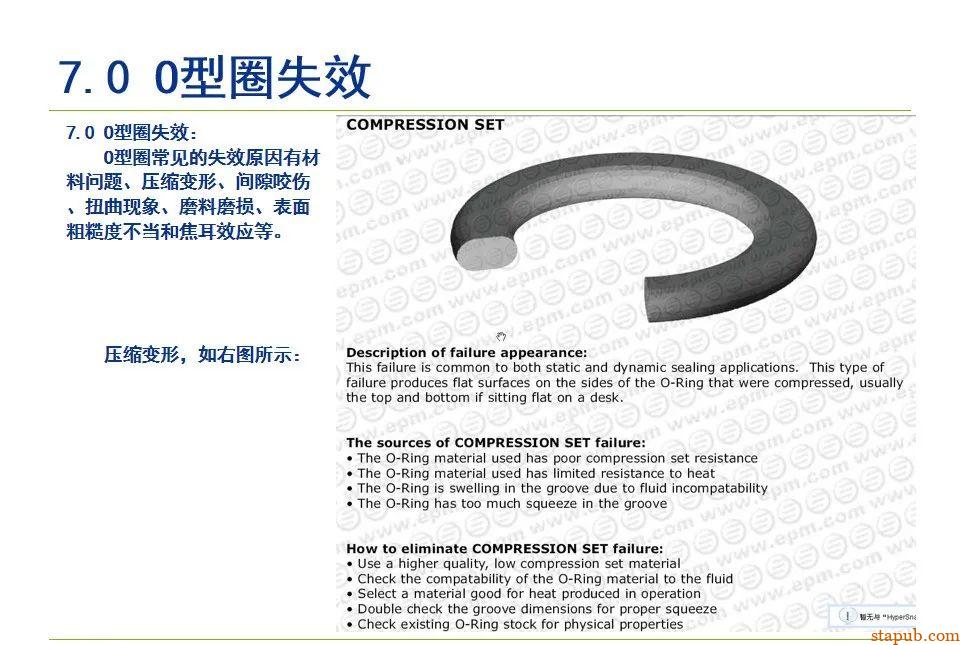

2. 压缩变形

压缩变形是指O型密封圈在受到压力后无法恢复原状,导致密封失效。其原因包括:

材料弹性差:某些材料在高温或高压下容易

失去弹性,导致压缩变形。

压紧力过大:如果压紧力超过材料的承受范围,会导致密封圈过度压缩,甚至破裂。

材料未完全硫化:未完全硫化的材料在使用过程中容易发生永久变形。

解决措施:

选择低凝固性能的橡胶材料,如丁腈橡胶或氯丁橡胶。

减小压紧力,确保密封圈在正常工作范围内。

优化沟槽设计,避免过大的间隙。

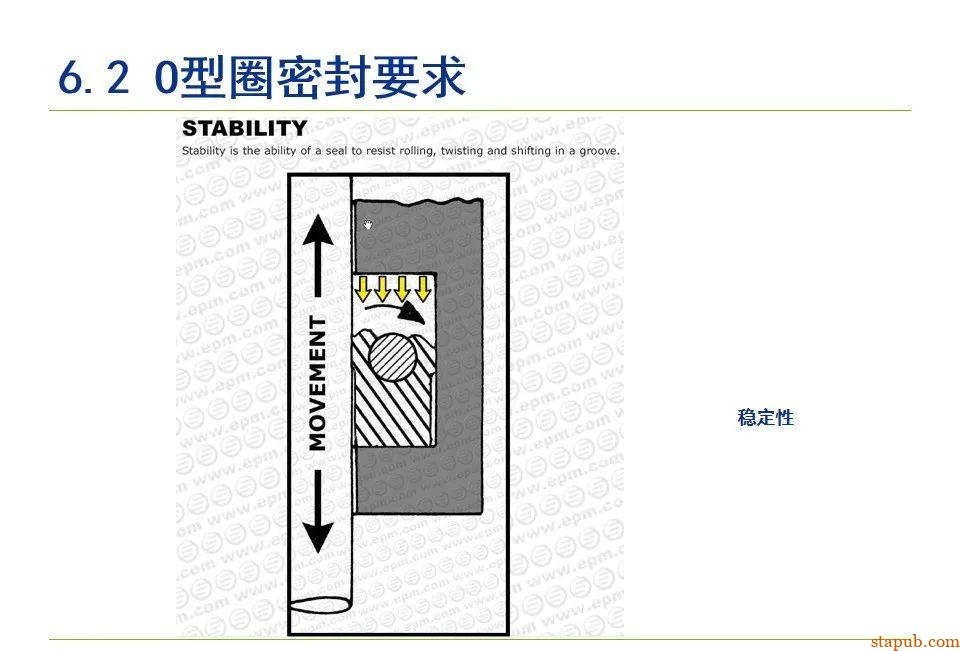

3. 扭曲现象

扭曲现象是指O型密封圈在安装或使用过程中发生形状变形,导致密封失效。其原因包括:

安装不当:安装过程中受到外力作用,导致密封圈扭曲。

滑动表面不平:如果滑动表面存在不平整或偏心运动,会导致密封圈扭曲。

材料硬度不足:材料硬度较低时,容易在滑动过程中发生扭曲。

解决措施:

改善滑动表面的粗糙度,确保表面光滑。

小心安装,涂抹润滑剂以减少摩擦。

选择高硬度材料,提高密封圈的抗扭曲能力。

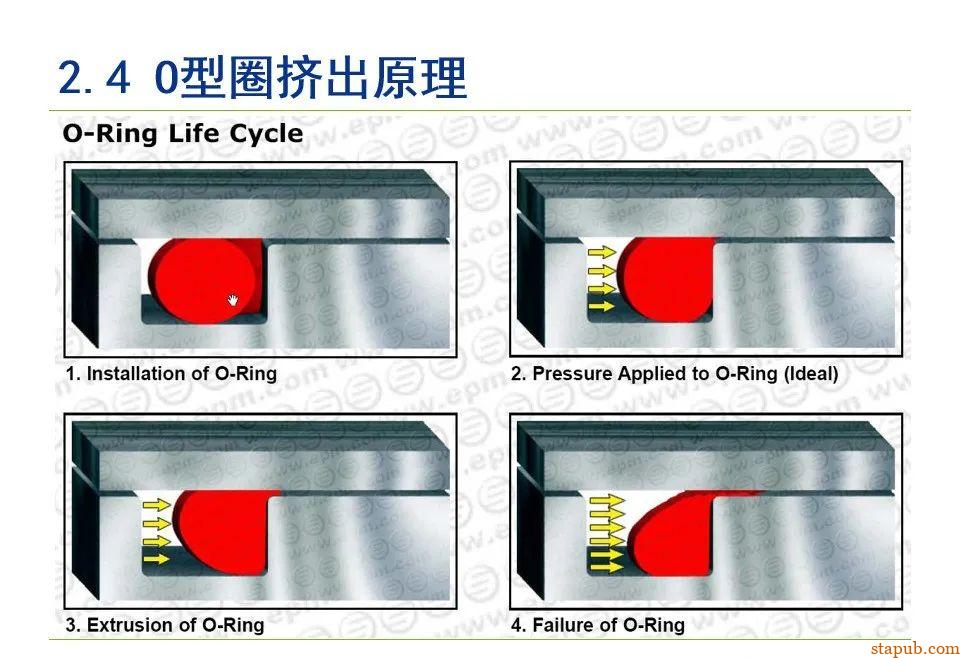

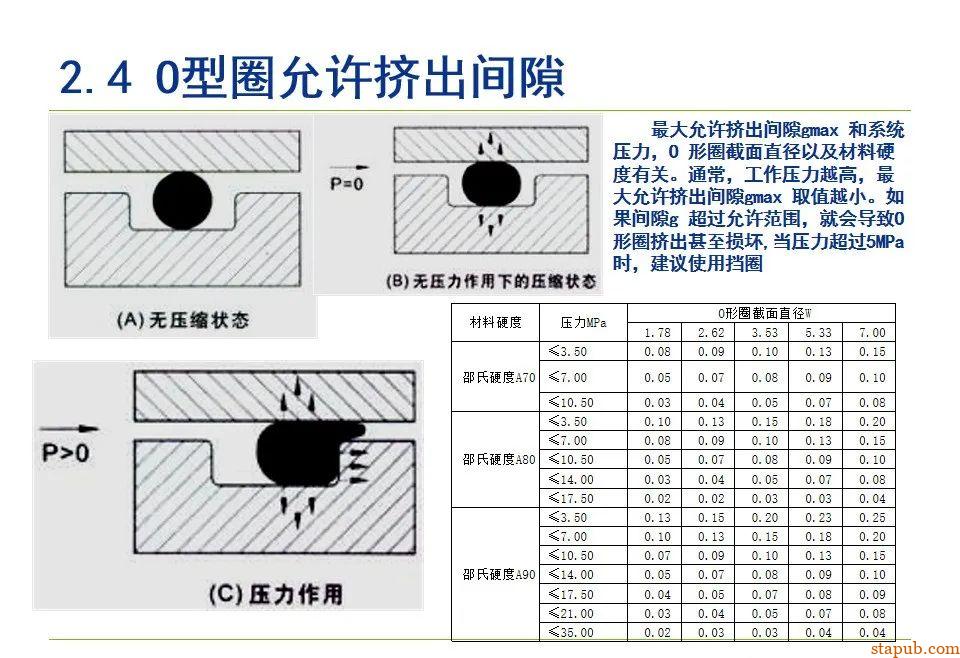

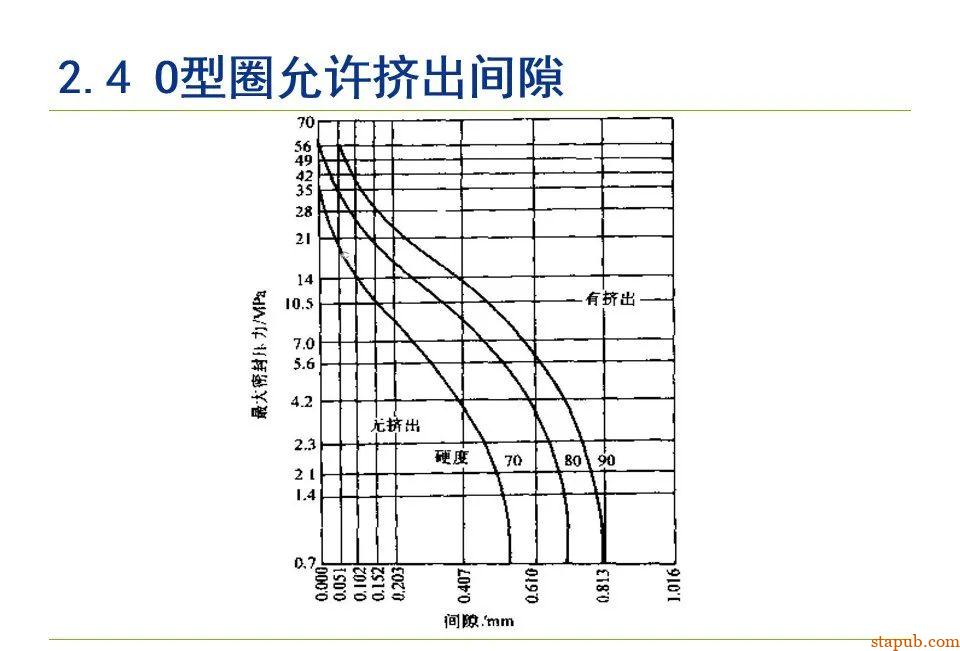

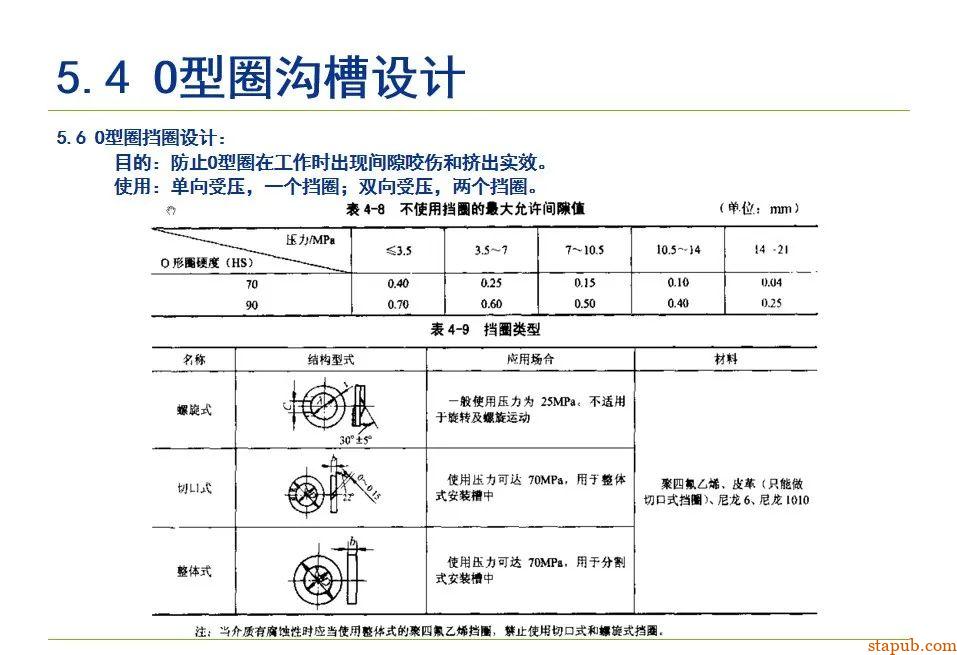

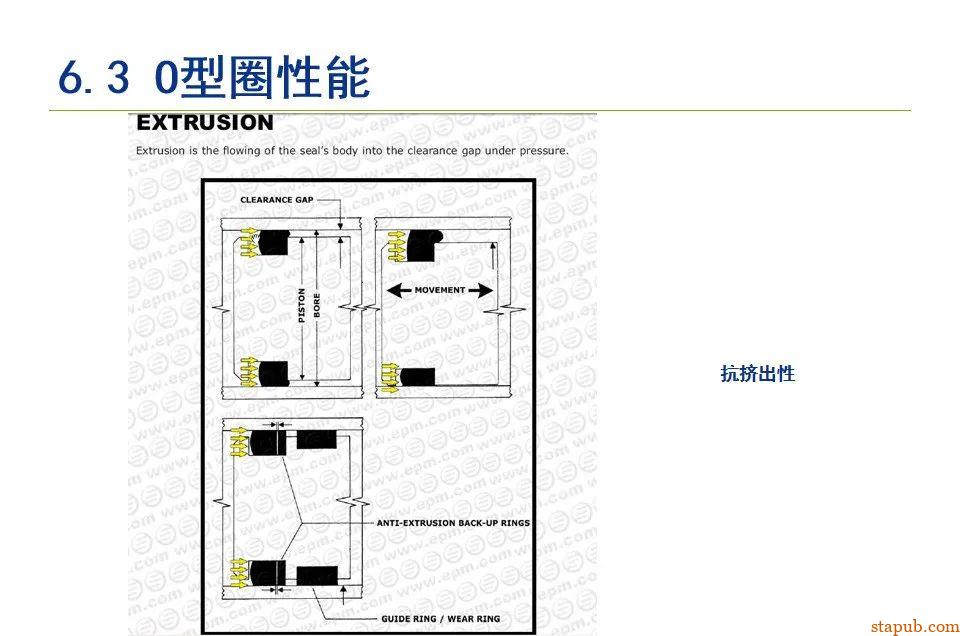

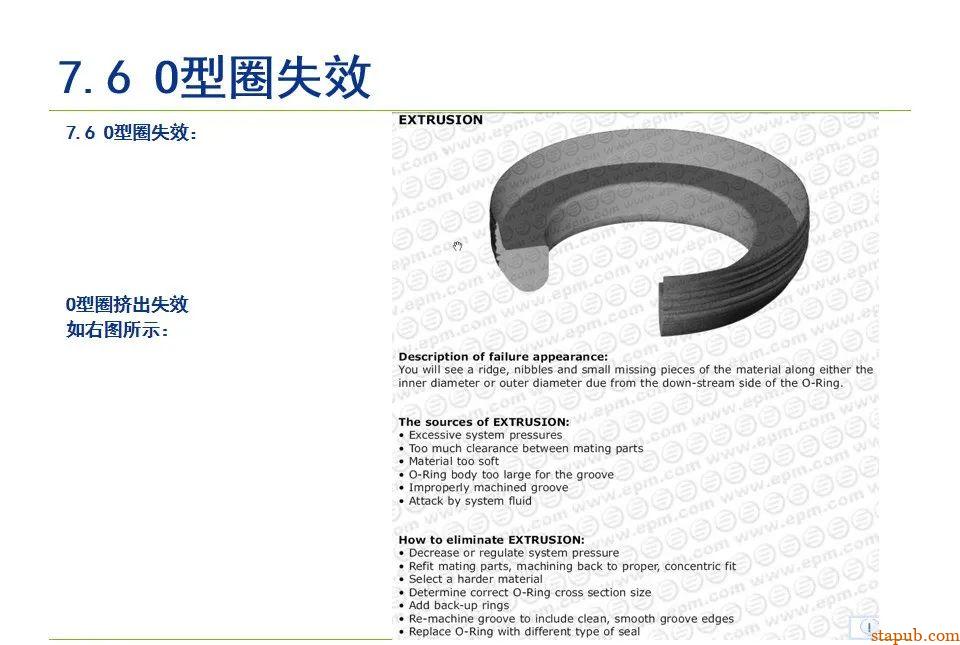

4. 挤出和咬合

挤出和咬合是指O型密封圈在高压下从密封槽中挤出或被咬住,导致密封失效。其原因包括:

间隙过大:如果密封槽与密封圈之间的间隙过大,密封圈在高压下会被挤出。

材料过软:材料过软时,容易在高压下被挤压变形。

系统压力过高:系统压力过高会导致密封圈被挤压变形,甚至破裂。

解决措施:

减小密封槽与密封圈之间的间隙。

选择硬度较高的材料,提高抗挤出能力。

降低系统压力,确保密封圈在安全范围内工作。

5. 化学腐蚀和热腐蚀

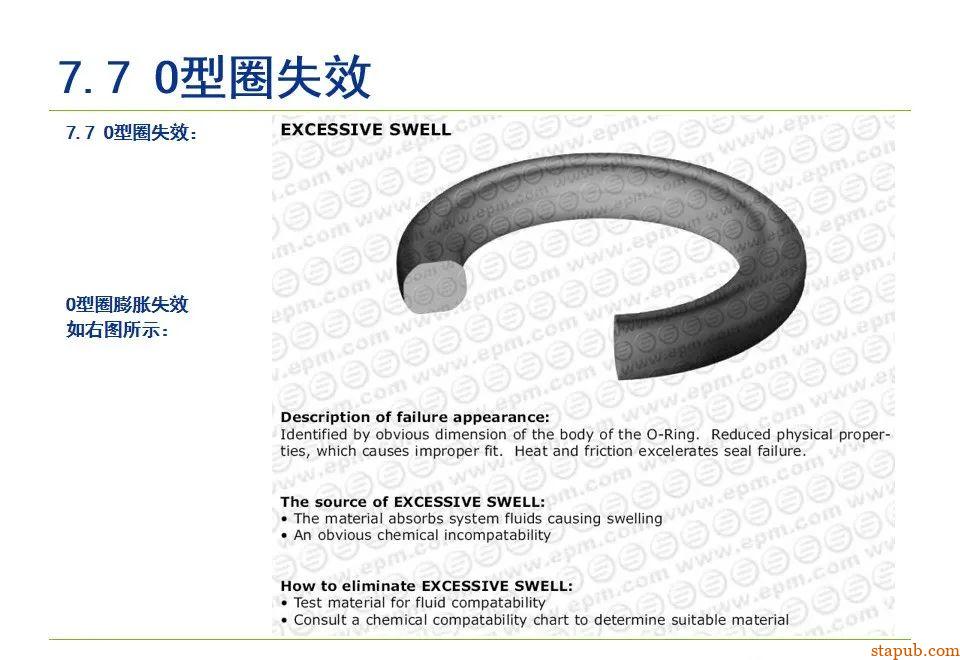

化学腐蚀和热腐蚀是由于材料与化学介质或高温环境接触而引起的失效。其原因包括:

材料与介质不兼容:如果材料与使用介质不兼容,可能会发生化学反应,导致材料降解。

温度过高:高温会导致材料老化、硬化或氧化,从而失去密封性能。

增塑剂蒸发:在高温下,材料中的增塑剂会蒸发,导致材料变硬、脆化。

解决措施:

选择耐化学腐蚀和耐高温的材料,如氟素橡胶或氟硅橡胶。

降低工作温度,避免材料在高温下失效。

使用抗氧化性能好的材料,延长使用寿命。

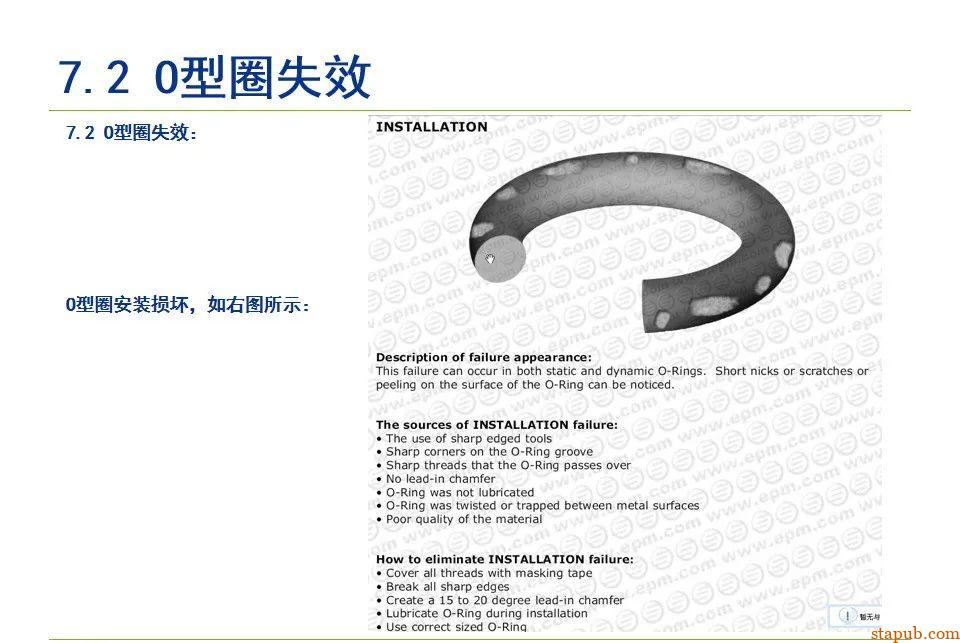

6. 安装损坏

安装损坏是指在安装过程中由于操作不当或工具问题导致的密封圈损坏。其原因包括:

密封槽锐边:密封槽上的锐边会划伤密封圈,导致表面破损。

尺寸不合适:如果密封圈尺寸与沟槽不匹配,可能会导致安装困难或损坏。

安装时未涂抹润滑油:未涂抹润滑油会导致密封圈在安装过程中受到摩擦,造成损坏。

解决措施:

按照设计要求加工密封沟槽,避免锐边。

使用合适的尺寸和硬度的密封件。

安装时涂抹润滑油,减少摩擦。

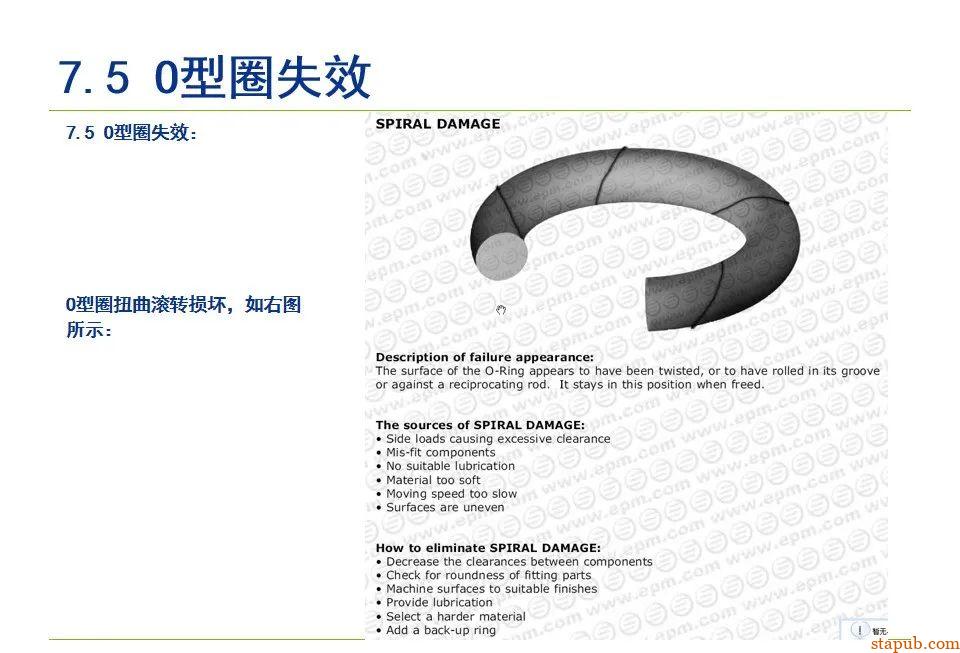

7. 螺旋失效

螺旋失效是指O型密封圈在滑动过程中同时发生滑动和滚动,导致密封失效。其原因包括:

滑动表面不平:如果滑动表面存在不平整,会导致密封圈在滑动过程中产生螺旋运动。

材料硬度不足:材料硬度较低时,容易在滑动过程中发生螺旋变形。

系统压力变化快:系统压力的快速变化会导致密封圈在滑动过程中产生螺旋运动。

解决措施:

提高滑动表面的光洁度,确保表面平整。

选择高硬度材料,提高抗螺旋变形能力。

减缓系统压力变化速度,避免突然的压力波动。

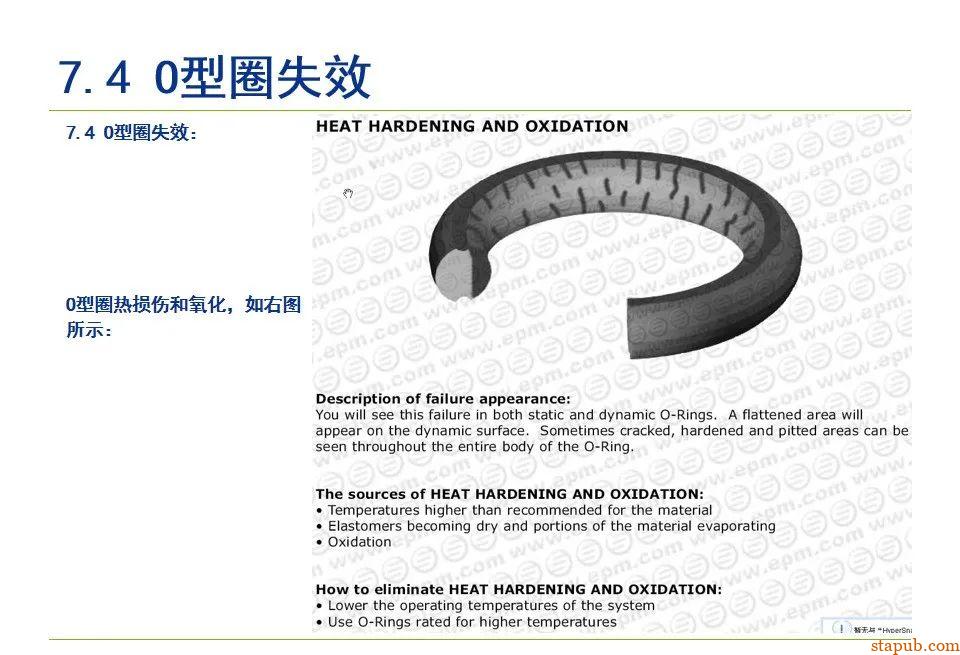

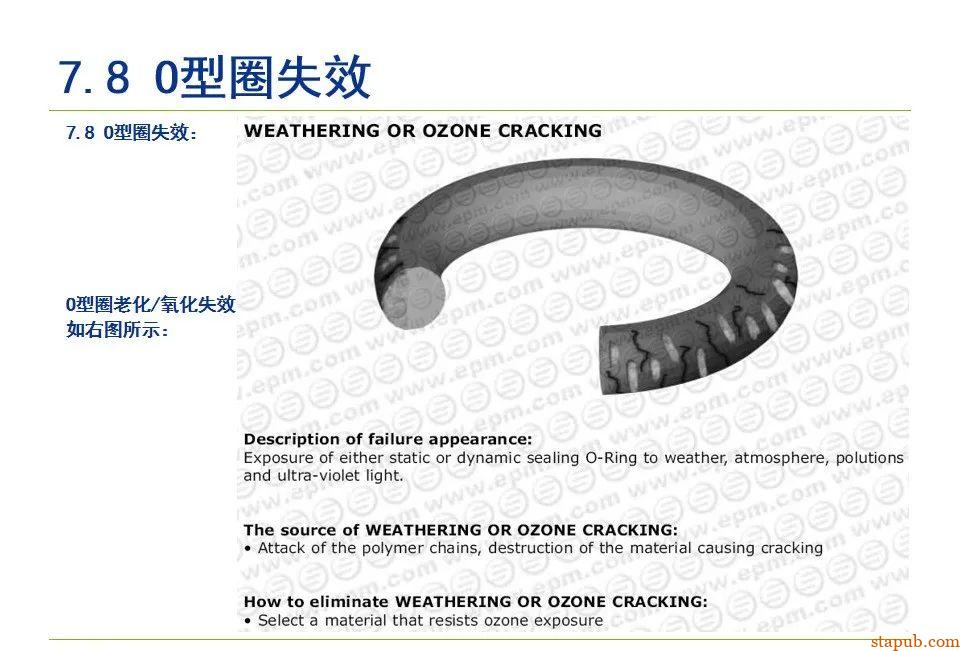

8. 热硬化和氧化

热硬化和氧化是指O型密封圈在高温下失去弹性,导致密封失效。其原因包括:

温度超出规定范围:如果工作温度超过材料的耐受范围,会导致材料硬化或氧化。

增塑剂蒸发:在高温下,材料中的增塑剂会蒸发,导致材料变硬、脆化。

解决措施:

选择耐高温材料,如丁腈橡胶或氟素橡胶。

降低工作温度,确保材料在安全范围内使用。

使用抗氧化性能好的材料,延长使用寿命。

9. 卷曲和过度压缩

卷曲和过度压缩是指O型密封圈在安装或使用过程中发生形状变形,导致密封失效。其原因包括:

安装不当:安装过程中受到外力作用,导致密封圈卷曲。

材料硬度不足:材料硬度较低时,容易在滑动过程中发生卷曲。

压紧力过大:如果压紧力超过材料的承受范围,会导致密封圈过度压缩。

解决措施:

选择高弹性材料,提高抗卷曲能力。

优化沟槽设计,避免过大的间隙。

减小压紧力,确保密封圈在正常工作范围内。

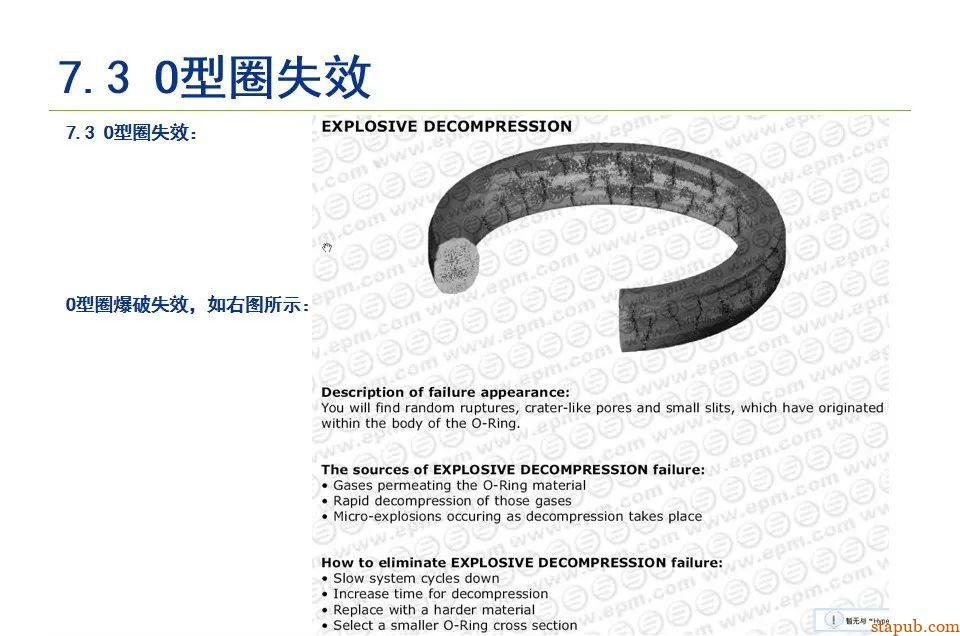

10. 爆炸性减压

爆炸性减压是指系统压力突然下降,导致O型密封圈吸收空气,从而引起密封失效。其原因包括:

系统压力下降过快:如果系统压力突然下降,密封圈会吸收空气,导致密封失效。

材料硬度不足:材料硬度较低时,容易在压力下降时发生变形。

解决措施:

减缓系统压力下降速度,避免突然的压力波动。

选择高硬度材料,提高抗变形能力。

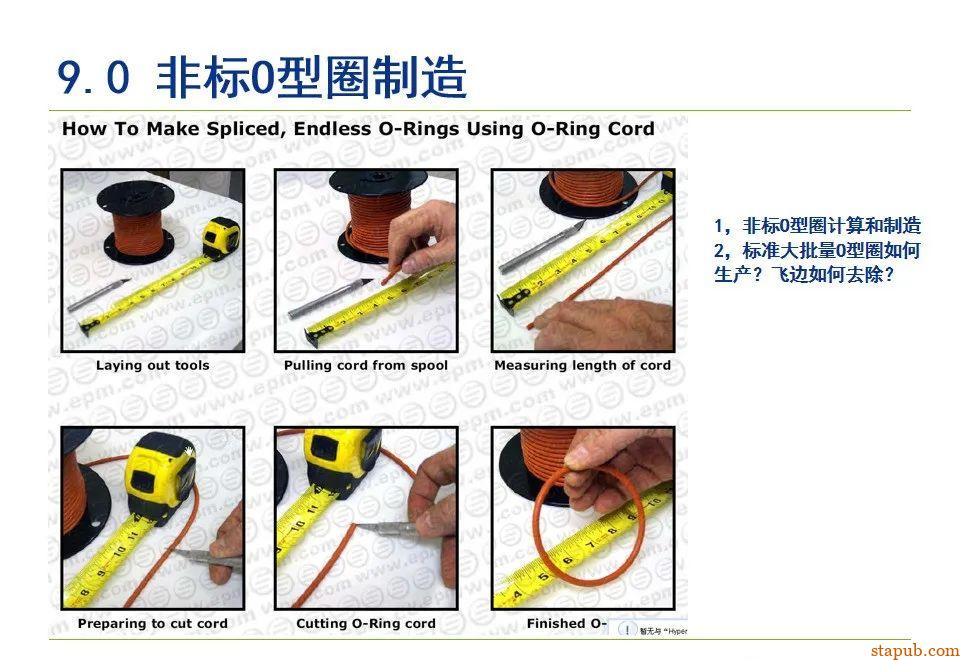

- 计算密封槽尺寸:根据零件的尺寸和密封要求,计算出适合的密封槽尺寸,包括槽宽、槽深等参数。

声明:部分内容来源于网络,仅供学习、交流。版权归原作者所有。如有不妥,请联系删除。