共计 7788 个字符,预计需要花费 20 分钟才能阅读完成。

1 材料性能特点与科学机理

碳纤维作为一种含碳量超过90%的高性能纤维材料,其核心性能优势源于特殊的微观结构与高度取向的分子排列。在微观层面,碳纤维由石墨微晶沿纤维轴向高度取向排列形成,通过XRD检测可见其002晶面取向度超过95%。这种特殊结构赋予碳纤维卓越的比强度与比模量,T800级碳纤维的抗拉强度可达5.8GPa,密度仅为1.8g/cm³,比强度达到钢铁的10倍以上,比模量则超过铝合金5倍。这种轻量化特性使其成为航空航天、新能源汽车等减重关键领域的理想材料。

碳纤维的性能表现与其多层级结构密切相关。在纳米尺度,碳纤维的力学性能受石墨微晶尺寸、取向度及缺陷密度的影响显著。通过Raman光谱分析D峰与G峰的强度比(ID/IG),可精确评估材料内部的缺陷密度,进而指导工艺优化。在微观尺度,CT扫描技术可检测预制体孔隙率(通常要求<2%),确保复合材料的结构完整性。而在宏观尺度,ASTM D3039标准测试则提供了层合板力学性能的评估依据,为工程设计提供可靠数据支持。

表1 碳纤维与传统材料性能对比

| 性能指标 | T800碳纤维 | T700碳纤维 | 高强度钢 | 铝合金 |

| 密度(g/cm³) | 1.80 | 1.81 | 7.85 | 2.70 |

| 抗拉强度(GPa) | 5.82 | 4.90 | 1.20 | 0.45 |

| 弹性模量(GPa) | 294 | 230 | 210 | 70 |

| 比强度(10⁶ m²/s²) | 3.23 | 2.71 | 0.15 | 0.17 |

| 热膨胀系数(10⁻⁶/K) | -0.5~0.5 | -0.5~0.5 | 12 | 23 |

碳纤维的环境适应性同样出色。在极端温度条件下,嘉兴鑫圣开发的航天级碳纤维板经-80℃至+120℃交变试验(参照GJB 1027A-2005标准),热膨胀系数稳定在0.6×10⁻⁶/K区间,远低于金属材料。在液氧环境(-196℃)下,其压缩强度保留率仍超过85%,满足火箭燃料贮箱的支撑要求。此外,通过特殊树脂体系改性,碳纤维复合材料还可具备耐腐蚀、抗辐射及低释气等空间环境适应性,保障卫星在轨长期稳定运行。

近年来,界面工程技术的突破进一步提升了碳纤维复合材料的性能上限。日本东丽2023年开发的纳米级界面调控技术使纤维/树脂界面剪切强度提升40%。该技术通过在碳纤维表面构建纳米级微结构,并引入功能性偶联剂,显著改善了树脂基体与纤维的界面结合力,从而提升了复合材料的层间剪切强度和抗冲击性能。

2 应用领域创新与产业化突破

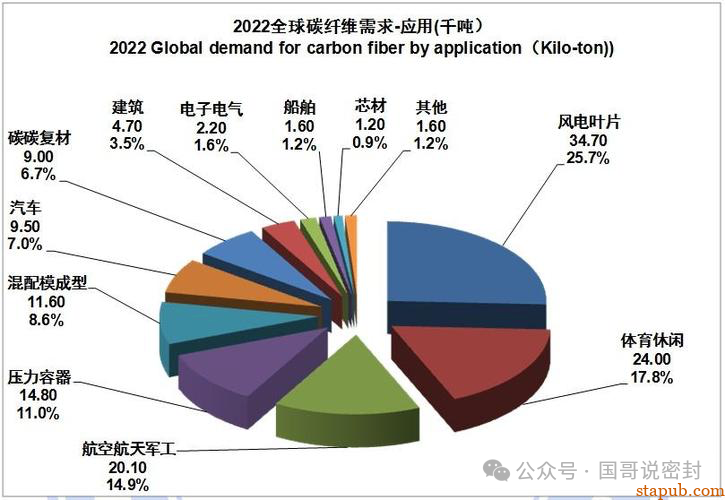

碳纤维材料的应用已从早期的航空航天、军工领域逐步拓展至交通、能源、建筑等民用领域,形成多元化应用格局。不同领域对碳纤维的性能要求和价值诉求各异,推动了材料技术的差异化发展。

2.1 航空航天与国防领域

航空航天领域持续引领高端碳纤维应用创新。在民用航空领域,碳纤维复合材料已成为现代客机的“减重担当”,如波音787机体中碳纤维占比达50%,实现整体减重20%以上。国产大飞机C929更是将碳纤维用量提升至53%,年需求预计达3000吨。嘉兴鑫圣开发的航空级碳纤维板已应用于多型飞行器,其中无人机机翼主梁在同等刚度条件下较铝合金减重28%,使滞空时间延长至原指标的121%,有效载荷能力提升15%。在航天领域,卫星光学载荷基板要求微米级形变精度,空间级碳纤维板在-80℃至+120℃交变环境下热膨胀系数稳定在0.6×10⁻⁶/K区间,保障遥感成像质量。

军工应用则聚焦于极端性能需求。某型隐身战机采用碳纤维复合材料,不仅减重20%,还将雷达反射截面积压缩至传统金属材料的1%。主战坦克的复合装甲中,碳纤维与陶瓷、高硬度钢形成的“三明治”结构,在保持同等防护等级下重量减轻40%,复杂地形通过速度提升30%。中简科技的T800级碳纤维适配星舰发动机喷管,成为美国SpaceX二级供应商,体现了我国在高性能碳纤维领域的突破。

2.2 新能源与低碳应用

在“双碳”目标驱动下,新能源领域成为碳纤维需求增长最快的市场。风电叶片是最大单一应用市场,全球最长碳梁(100米+)已应用于海上风电大基地项目。大丝束碳纤维(48K/50K)的规模化生产使成本降低30%,吉林碳谷凭借全球最大大丝束产能主导风电叶片国产替代。氢能储运领域,沈阳中恒开发的IV型储氢瓶通过欧盟认证,爆破压力超70MPa,满足70MPa车载储氢系统要求。成本控制方面,通过塑料内胆碳纤维缠绕技术,储氢瓶成本从$3000/支降至$1800/支,加速了氢燃料电池汽车商业化进程。

光伏与核电领域同样展现创新应用。碳纤维增强复合材料用于光伏支架系统,较铝合金减重40%且耐候性提升;在核电站冷却系统,碳纤维复合材料管道耐腐蚀寿命达传统不锈钢管道的3倍以上,大幅降低维护成本。

2.3 交通轻量化革命

汽车领域正经历碳纤维从“贵族材料”到“国民装备”的战略转型。宝马i3作为全球首款采用碳纤维增强树脂基复合材料(CFRP)骨架的量产车,通过轻量化技术使车重减轻350kg。其创新生产模式采用约150个RTM成型部件进行粘接组装,较传统钢板冲压部件减少2/3。国内企业也在加速布局,恒神股份的热塑性碳纤维技术已获宝马/蔚来订单。

轨道交通领域,中车碳纤开发的高铁车体轻量化技术实现减重40%,并在氢能源列车车身材料上取得突破。船舶制造中,嘉兴鑫圣的船用碳纤维板应用于巡逻艇上层建筑,较铝合金方案减重25%,在相同航速下主机油耗降低7.2%,年度运营成本减少约12万元。

2.4 新兴应用场景

碳纤维的创新应用正不断突破传统边界。在电子领域,碳纤维增强PCB基板凭借密度低(1.5-1.8g/cm³)、抗弯曲强度高(FR-4的3倍)、热膨胀系数低(3-8ppm/℃)等优势,成为高端无人机、卫星的理想选择。某无人机采用碳纤维PCB后,主板重量从20g降至15g,续航提升15%。在建筑领域,碳纤维布加固技术使老旧建筑抗震等级提升1-2级,施工周期缩短80%。浙江精功在中东历史建筑修复项目中展示的技术实力,使其占据建筑加固市场50%+份额。

低空经济的兴起为碳纤维开辟新蓝海。eVTOL(电动垂直起降飞行器)机身材料中碳纤维占比超70%,使航程提升15%-20%。南京聚隆复材开发的碳纤维复合材料通过300度热冲击测试,为零重力飞机工业等eVTOL制造商提供材料解决方案。预计到2030年,该领域对碳纤维需求将达1.17万吨,形成超百亿级市场。

图1 全球碳纤维多场景应用

3 成型工艺与成本控制技术

3.1 主流成型工艺对比

碳纤维复合材料的性能不仅取决于纤维本身,更与成型工艺密切相关。当前主流工艺呈现“高端精细化、低端高效化”的分化趋势:

预浸料热压罐工艺:作为航空领域“黄金标准”,可生产孔隙率<1%的高品质构件。但成本极高(设备投资超$2000万),周期长达数小时。嘉兴鑫圣通过自动铺丝技术控制纤维取向偏差≤1.5%,并结合孔隙率CT在线检测实现工艺优化。

RTM/CRTM工艺:树脂传递模塑(RTM)及其压缩变体(CRTM)是汽车部件主流工艺。CRTM通过模具部分闭合时产生的真空形成树脂优先流动路径,大幅缩短浸润时间。Fagor Arrasate采用CRTM生产玛莎拉蒂引擎盖,成本较热压罐工艺降低20-30%,周期缩短至10分钟。宝马i3的150个CFRP部件即采用此工艺。

缠绕成型:适用于压力容器、管道等回转体。沈阳中恒的储氢瓶生产线采用多轴联动缠绕技术,纤维张力控制精度达±0.1N,保障产品爆破压力超70MPa。

3D打印:连续纤维3D打印技术实现复杂结构快速制造。成都新晨开发的工艺速度超传统5倍,已用于商业航天发动机部件量产。南京玻纤院的自修复碳纤维打印效率达90%,应用于卫星太阳能帆板。

表2 碳纤维成型工艺经济性对比

| 工艺类型 | 周期时间 | 设备投资 | 适用领域 | 技术趋势 |

| 热压罐 | 2-8小时 | $2000万+ | 航空结构件 | 自动化铺丝+在线检测 |

| RTM/CRTM | 5-20分钟 | $500-1000万 | 汽车部件 | 快速固化树脂+模具优化 |

| 缠绕成型 | 15-60分钟 | $200-500万 | 压力容器 | 多轴联动+张力控制 |

| 3D打印 | 可变 | $50-200万 | 异形件 | 连续纤维+自修复技术 |

3.2 成本控制关键技术

碳纤维高昂成本始终是制约其普及的关键因素。通过技术创新与规模化生产,成本控制已取得显著进展:

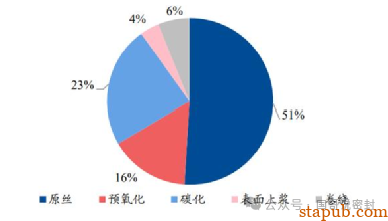

原材料革新:PAN基原丝占成本60%,国产化使T700级价格从$25/kg降至$15/kg。生物基原丝如木质素制备碳纤维成本可降60%(美国橡树岭国家实验室),但强度目前仅达T300水平。

能源效率提升:碳化炉能耗占生产成本的25%。安泰科技开发的新型碳化炉能耗低于进口设备20%,国产替代率超60%。微波辅助碳化技术则有望进一步降低能耗40%。

大丝束规模化:48K及以上大丝束生产成本降低40%。吉林碳谷凭借全球最大大丝束产能,成本低于国际龙头30%。2023年T800级价格:进口$120-150/kg,国产$80-100/kg。

回收技术突破:热解回收纤维保留80%强度(东丽商业化)。山东越成开发的热解回收成本低于原生50%,获欧盟碳关税豁免资质。超临界流体分解法更将纤维回收率提升至90%。

图2 碳纤维成本构成图

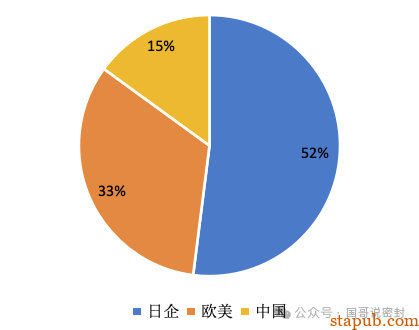

4 竞争格局与供应链深度分析

4.1 全球竞争格局

碳纤维行业呈现“高端垄断、中低端混战”的竞争态势。日本企业凭借先发技术优势占据全球高端市场50%以上份额:

东丽/三菱化学:垄断T1100G(强度7.0GPa)、M65J(模量640GPa)等顶尖产品,技术护城河包括高纯度原丝工艺(分子量分布CV<3%)和超精密喷丝板(孔径公差±0.1μm)。

赫氏/西格里:聚焦航空预浸料和工业应用,赫氏的EP3564321B1专利(抗冲击)应用于军用直升机,西格里则引领AI辅助材料设计。

中国企业在政策支持下快速崛起,但高端领域仍有差距:

中复神鹰:全球前三产能(2.85万吨/年),干喷湿纺T1100级突破,国产大飞机C929主材供应商,2024年碳纤维营收15.43亿元。

光威复材:军工市占率60%+,国产航母舰载机材料核心供应商,2024年碳纤维及织物营收14.52亿元。

吉林碳谷:全球最大大丝束产能(48K/50K),主导风电叶片国产替代。

图3 2025全球碳纤维市场份额

4.2 中国产业梯队分析

中国碳纤维企业已形成三大梯队,呈现差异化竞争态势:

表3 中国碳纤维企业核心竞争力分析(2025)

| 梯队 | 代表企业 | 技术优势 | 战略方向 | 营收规模 |

| 第一梯队 | 中复神鹰、光威复材 | 干喷湿纺技术、军工认证 | 航空航天国产化 | 碳纤维营收>14亿元 |

| 第二梯队 | 吉林碳谷、恒神股份 | 大丝束规模、热塑性复材 | 新能源装备轻量化 | 碳纤维营收5-10亿元 |

| 第三梯队 | 金发科技、山东越成 | 再生技术、回收利用 | 循环经济与成本控制 | 碳纤维营收<5亿元 |

结构性矛盾依然突出:名义产能全球第一(2023年12万吨),但实际开工率仅65%。低端T300级产能利用率不足50%,毛利率跌破15%;高端T800级产能仅0.5万吨,依赖进口东丽MJ60纤维($120/kg)。装备领域短板明显:国产碳化炉最高温度1600℃(日企达1800℃),控温误差±5℃(日企±1℃),导致T800级合格率不足70%。

5 成本控制策略与技术经济性

碳纤维产业的可持续发展亟需突破成本瓶颈,目前主要通过四大维度实现降本增效:

5.1 原材料与能源优化

原丝技术革新:采用两段式聚合工艺(中复神鹰SCP工艺)提升原丝纯度,分子量分布CV值从8%降至5%,但距东丽的3%仍有差距。中石化开发的超临界聚合反应器(2025年投产)目标将CV值压缩至4%以内。

大丝束规模化:48K大丝束生产成本较12K降低40%,吉林碳谷通过能源循环利用将碳化电耗再降25%,推动碳纤维进入“按吨销”时代。

生物基路线突破:美国橡树岭国家实验室用木质素制备碳纤维,成本可降60%,虽目前强度仅达T300水平,但为绿色低成本路线指明方向。

5.2 设计制造协同降本

拓扑优化技术:通过生成式AI设计实现减材20%,综合降本15%。在风电叶片设计中,拓扑优化使碳纤维用量减少18%而不影响结构强度。

工艺创新:CRTM工艺通过模具部分闭合形成真空流道,缩短浸润时间,使汽车部件成本较热压罐工艺降低20-30%。

智能制造:吉林化纤建成智能工厂,通过大数据驱动的工艺闭环控制,使产品不良率从15%降至7%,能耗降低18%。

5.3 回收利用技术体系

热解回收:山东越成开发的热解技术回收成本低于原生50%,回收纤维保留85%强度,获特斯拉电池壳体订单。

超临界流体分解:可将纤维回收率提升至90%,树脂分解产物可作为化工原料再利用,实现全组分回收。

标准化体系:金发科技推动建立回收碳纤维认证体系,参照DNVGL-RP-0422标准,确保回收材料性能稳定性。

5.4 技术经济性案例

风电领域的经济性突破最具代表性:通过48K大丝束规模化生产,碳纤维成本降至$15/kg以下,使其在叶片梁帽中的材料成本占比压缩至叶片总成10%以内。以120米海上风电叶片为例,碳纤维用量达8.2吨,采用大丝束后材料成本降低30%,度电成本下降约5%。

航空航天领域则体现全生命周期价值:高端碳纤维单价$800/kg,但商用飞机减重1kg可节省燃油费$3000/年。以空客A350为例,碳纤维复合材料占比53%,较传统铝结构减重约12吨,年节省燃油费用约3600万美元。

6 技术挑战与产业瓶颈

尽管中国碳纤维产业取得长足进步,但仍在多个关键技术环节面临“卡脖子”问题:

原丝纯度瓶颈:东丽采用两段式聚合实现分子量分布CV<3%,而中复神鹰SCP工艺CV值达5%,导致产品强度波动率>8%。需突破超临界聚合技术。

装备精度差距:日本三菱精密喷丝板孔径公差±0.1μm,国产设备(精功科技)公差±0.5μm,纺丝断头率高30%。上海石化与哈工大合作开发激光微孔加工技术(2024年试产)有望缩小差距。

高温碳化技术:日本碳化炉温度可达1800℃(误差±1℃),寿命10年;国产设备最高1600℃,控温误差±5℃,寿命仅5年,导致T800级合格率不足70%。

表4 中外碳纤维关键技术差距分析

| 技术指标 | 国际领先水平 | 国内水平 | 差距幅度 | 破局路径 |

| 原丝分子量分布CV值 | <3%(东丽) | 5%(中复神鹰) | 相对差距67% | 超临界聚合反应器 |

| 喷丝板孔径公差 | ±0.1μm(三菱) | ±0.5μm(精功) | 绝对差距0.4μm | 激光微孔加工 |

| 碳化炉最高温度 | 1800℃(东丽) | 1600℃(精工) | 200℃ | 高温合金材料突破 |

| 高模量纤维模量 | 640GPa(M65J) | 540GPa(M55J) | 100GPa | 石墨化工艺优化 |

结构性矛盾同样制约产业发展:

产能结构性失衡:2023年低端T300级产能利用率不足50%,价格战导致毛利率跌破15%;高端T800产能仅0.5万吨,难以满足C919量产需求。

资本配置扭曲:地方政府按产能吨数补贴(如江苏$500/吨),催生低效产能;风投资本70%涌向下游应用(如共享单车),碳化炉研发等核心装备投入不足(仅占3%)。

认证壁垒高企:光威复材CCF700G历时5年通过商飞认证,但空客A350供应商认证仍需3年,国际市场准入难度大。

7 未来发展趋势

7.1 技术演进方向

碳纤维材料科技正经历多维突破,未来十年将呈现三大技术路线并行发展:

材料基因组计划:通过AI模拟加速研发,西格里集团已设计出模量提升18%的沥青基纤维,将新材料开发周期从10年缩短至2-3年。深度学习方法可优化原丝聚合参数组合,预测最佳预氧化温度曲线,减少实验试错成本。

生物基路线成熟:木质素基碳纤维成本有望降至$8/kg以下(橡树岭国家实验室),2028年或实现T700级生物基纤维量产。

多功能复合材料:

自修复碳纤维:MIT实验室在纤维中嵌入微胶囊愈合剂,实现85%强度恢复率。

智能传感纤维:南京玻纤院开发的自感应碳纤维可实时监测结构健康状态,应用于卫星太阳能帆板。

热管理材料:东丽专利US2023156784A1开发高导热碳纤维(沿纤维方向导热系数>800W/mK),解决航天器热管理难题。

7.2 新兴应用市场

新兴应用领域将驱动需求结构变革,形成多元化增长引擎:

| 工艺类型 | 周期时间 | 设备投资 | 适用领域 | 技术趋势 |

| 热压罐 | 2-8小时 | $2000万+ | 航空结构件 | 自动化铺丝+在线检测 |

| RTM/CRTM | 5-20分钟 | $500-1000万 | 汽车部件 | 快速固化树脂+模具优化 |

| 缠绕成型 | 15-60分钟 | $200-500万 | 压力容器 | 多轴联动+张力控制 |

| 3D打印 | 可变 | $50-200万 | 异形件 | 连续纤维+自修复技术 |

太空经济:可重复使用火箭发动机喷管、卫星平台结构材料需求增长,中简科技成为SpaceX二级供应商。长期看,太空电梯缆绳将催生T1000级以上超高强纤维需求。

生物医疗:医疗级碳纤维骨科植入物(连云港神鹰)和神经电极应用拓展,欧盟CE认证突破为国际化铺路。

7.3 中国产业破局战略

基于对技术趋势与市场前景的研判,中国碳纤维产业需实施三级突破战略:

技术攻坚路径:

短期突破M40X级高模纤维(模量>600GPa)工程化技术,满足卫星平台需求。

中期攻克干喷湿纺装备(精工科技预研项目),实现纺速500m/min、控温精度±2℃。

长期布局生物基原丝与低温碳化技术,降低能耗与成本。

产业生态构建:

打造长三角“碳纤维-复材-装备”产业集群,实现200公里配套半径。

建立回收碳纤维认证体系(参考DNVGL-RP-0422),促进循环经济发展。

推动“军转民”技术降维:将T1100级军工技术(导弹壳体)用于无人机,提升毛利率。

国际合作策略:

标准破局:中复神鹰联合西门子歌美飒制定风电叶片国际标准(IEC 61400-5),绕过日本JIS体系。

技术换市场:光威复材向巴西航空供应T700级预浸料,换取适航认证绿色通道。

核心战略方程:自主可控 = 原丝技术 × 装备突破 × 应用下沉。行动路径包括:研发侧收购德国西格里装备团队;产业侧绑定宁德时代开发电池壳体(单车用量20kg);资本侧押注干喷湿纺装备(Pre-B轮估值折扣30%)。

结论:迎接碳纤维的黄金时代

碳纤维产业正经历从“贵族材料”到“国民装备”的战略转型。技术层面,低成本化(大丝束、生物基)、高性能化(T1100级、M65J级)、多功能化(自修复、自感应)构成三大演进方向;市场层面,航空航天、新能源等传统领域持续增长,氢能储运、低空经济、太空开发等新兴领域爆发在即。

对中国产业而言,需正视高端产能不足(T800自给率<30%)、装备技术落后(碳化炉温差±5℃)等短板,但更应把握大丝束规模化(吉林碳谷)、风电认证突破(中复神鹰)等优势。通过构建“技术-资本-市场”铁三角,中国有望在2030年打破美日三十年垄断格局,实现碳纤维强国的历史跨越。当碳纤维从实验室走向产业前线,它不仅改变产品形态,更将重塑人类与技术的互动方式——从仰望星辰到脚踏实地,从追求极致性能到创造普惠价值。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。