共计 4369 个字符,预计需要花费 11 分钟才能阅读完成。

1 硅橡胶核心性能与特性

硅橡胶作为高性能特种橡胶材料,凭借其独特的分子结构(以Si-O-Si为主链,侧基为有机基团)展现出卓越的综合性能,在极端环境下仍能保持优异的物理和化学稳定性。这些特性使其成为航空航天、电子电气、医疗健康等高端领域不可或缺的功能材料。

1.1 电气性能

硅橡胶在电气绝缘领域具有不可替代的地位,尤其是在高温高湿等恶劣环境下表现突出:

绝缘电阻稳定性:在高温与潮湿环境下,硅橡胶绝缘电阻表现远超传统材料。

耐电压特性:具备优异的介电强度和耐电弧性,标准0.6/1kV电缆可通过3.5kV/5min工频耐压试验,并能承受10kV/1.2μs冲击耐压(模拟雷电冲击)。

高频信号完整性:得益于低介电常数(ε≈3.0-3.5),显著减少高频信号衰减。

表:硅橡胶电缆在不同温度下的电气性能变化

| 性能参数 | 20℃条件 | 150℃条件 | 变化率 |

| 绝缘电阻(MΩ·km) | ≥1000 | ≥800 | ≤20% |

| 导体电阻(Ω/km,6mm²) | 2.94 | ≤4.41 | +50% |

| 载流量(A,10mm²) | 70 | 95 | +35.7% |

1.2 热性能

硅橡胶的极端温度适应性是其最显著的特征之一:

宽温域稳定性:常规使用温度范围-60℃至180℃,短期可承受200℃高温。在-60℃低温下仍保持≥300%的断裂伸长率,避免脆裂;180℃高温下拉伸强度≥5MPa,机械性能保持率>80%;在-60℃至200℃范围内保持弹性模量稳定(变化率≤30%)。

高温载流量优势:硅橡胶护套的低热阻(θ≤0.5℃·m/W)和高导热系数(≥0.2W/m·K)可显著提升散热效率。

阻燃与热稳定性:通过添加铂系化合物或氢氧化铝等阻燃剂,硅橡胶可达到UL94 V-0级阻燃标准。燃烧时产生少量白烟且无有毒气体释放,残渣呈白色无燃滴。这一特性使其成为核电站、轨道交通等高安全要求场所的优选材料。

1.3 化学与环境稳定性

硅橡胶的化学惰性和环境耐久性使其适用于苛刻工况:

耐介质性:对臭氧、紫外线、弱酸碱及燃料油具有优异抵抗能力。在150℃热空气老化1000小时后,物理性能保持率>85%;耐油性测试中(ASTM No.3油,150℃×70h),体积膨胀率≤10%。其低表面活性和低吸湿性(吸水率≤0.5%)保障了在潮湿环境下的长期稳定性。

耐候性与环保性:户外使用寿命可达15年以上(150℃环境下),通过1000小时UV老化试验后无龟裂。硅橡胶硫化过程中释放的挥发性有机物极低,符合FDA和欧盟RoHS标准,适用于食品接触和医疗场景。医用硅胶密封垫可反复高温高压灭菌(134℃×18min)50次以上。

1.4 力学与加工特性

尽管硅橡胶强度低于部分橡胶,但其特殊结构赋予独特优势:

弹性和低压缩永久变形:在-60℃至200℃范围内保持弹性,压缩永久变形率(150℃×22h)≤15%,优于三元乙丙橡胶(通常>30%)。但撕裂强度(约10-15kN/m)低于三元乙丙橡胶(20-35kN/m),不适用于高机械应力密封场景。

加工适应性:硅橡胶生胶可塑性好,无需塑炼即可直接混炼。通过调整白炭黑填充量(20-40份)和结构控制剂(如羟基硅油),可精确调控流动性以满足模压、挤出等不同工艺要求。

2 硅橡胶制品生产工艺技术

硅橡胶制品的制造过程融合了材料科学与精密工程,各工艺环节的精确控制是保障最终产品性能的关键。

2.1 混炼工艺

混炼是硅橡胶加工的初始且关键环节,直接影响材料均匀性和最终性能:

开炼机混炼:采用双辊开炼机时,辊筒速比控制在(1.2~1.4):1,快辊在后以提高混炼效率。辊温需严格≤40℃(通冷却水控制),防止硫化剂提前分解。混炼时间通常20-40分钟,混炼结束后胶料需停放≥24小时,使配合剂充分扩散。

密炼机混炼:适用于大批量生产,2L密炼机典型混炼时间6-16分钟。密炼需特别注意温度控制和硫化剂添加时机,防止焦烧。

2.2 成型工艺

根据产品形态和性能要求,硅橡胶可采用多种成型技术:

模压成型:将预成型胶料置入模腔,在平板硫化机中加热加压固化。适用于O型圈、密封垫等结构简单制品。传递模压(Transfer Molding)则通过柱塞将塑化胶料压入模腔,尤其适合带嵌件的复杂零件。

注射成型:将混炼胶加入机筒塑化后,通过螺杆注入密闭模具快速硫化。其优势在于自动化程度高(周期≤60秒)、制品精度高(公差±0.02mm)且飞边少。

挤出成型:采用单螺杆挤出机(L/D=10-12:1),机筒和螺杆全程冷却控温≤40℃。近机头处设80-140目滤网,确保胶料纯净。挤出后因定型性差需立即硫化,电线电缆常采用高压蒸汽连续硫化,型材则多用热空气硫化隧道。

2.3 硫化工艺

硅橡胶硫化采用独特的二段硫化工艺,以充分释放性能:

一段硫化:在加压或常压下完成基本交联。挤出制品采用热空气或蒸汽连续硫化。此阶段需避免使用脱模剂,快速合模以防表面焦烧。

二段硫化:此过程可彻底分解残留过氧化物,挥发低分子副产物(如苯甲酸),使交联网络致密化。经二段硫化后,压缩永久变形改善50%以上,热稳定性显著提升。

表:硅橡胶典型硫化工艺参数对比

| 工艺类型 | 温度范围 | 时间范围 | 压力条件 | 适用产品 |

| 一段硫化-模压 | 160-180℃ | 5-10分钟 | 10-15MPa | 密封件、垫片 |

| 一段硫化-蒸汽连续 | 180-200℃ | 20-30秒 | 0.8-1.2MPa | 电线电缆 |

| 二段硫化 | 200-230℃ | 4-8小时 | 常压 | 所有需耐热制品 |

3 下游应用市场深度分析

硅橡胶凭借其特殊性能组合,已渗透到国民经济的重要领域,各应用市场的增长动力和技术需求呈现显著差异。

3.1 建筑领域(占比约40%)

作为有机硅密封胶的主要应用场景,建筑行业对硅橡胶的需求与装配式建筑发展高度相关:

装配式建筑密封:作为预制构件嵌缝的核心材料,室温硫化(RTV)硅橡胶提供优异的耐候性和位移补偿能力(接缝移动量可达±25%)。中国“十四五”规划要求装配式建筑占比从2020年的15%提升至2025年的50%,直接推动建筑密封胶需求年增15%以上。

幕墙结构密封:高性能硅酮结构胶用于玻璃、石材幕墙的结构性粘结,承受风荷载和自重。其耐候寿命超过25年,远优于聚硫橡胶(10-15年)。随着超高层建筑增加,高模量型(弹性模量≥1.0MPa)产品需求上升。

节能门窗系统:硅橡胶海绵密封条用于门窗框缝隙填充,导热系数仅0.35W/(m·K),显著降低建筑能耗。相比三元乙丙橡胶密封条,其耐低温性更优(-60℃不硬化),但强度较低,适用于低摩擦场景。

3.2 电子电气领域(占比约30%)

电子电气领域对硅橡胶的需求呈现高端化和多功能化趋势:

电线电缆绝缘:耐高温硅橡胶电缆广泛应用于冶金(炼钢炉周边)、发电(锅炉房)等高温环境,长期工作温度180℃,短期耐温200℃。其阻燃型护套通过UL1581 VW-1测试,氧指数≥28%。

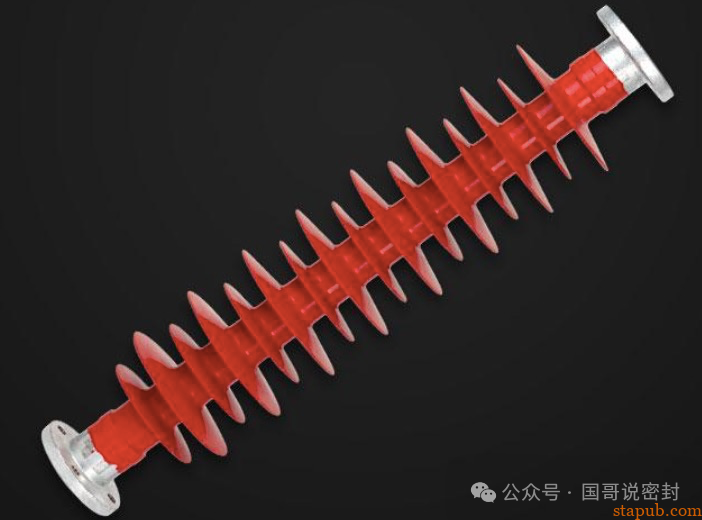

高压绝缘子密封:复合外套避雷器用硅橡胶密封圈,配合陶瓷或玻璃芯体,通过1000小时盐雾试验。添加氧化铝三水合物提升耐电弧性(耐电痕化指数≥2.5kV)。

电子封装与防护:室温硫化硅橡胶作为灌封材料保护PCB板,导热型(≥1.5W/m·K)用于IGBT模块散热;导电型(电阻率10⁻³Ω·cm)用于EMI屏蔽。5G基站建设推动高透波天线罩密封胶需求。

消费电子部件:硅橡胶按键(遥控器、键盘)、导热垫片(CPU散热)、触屏密封圈等年需求增速超10%。有机硅胶在电子电器领域市场空间约300亿元,随芯片产业升级,晶圆级封装用液体硅橡胶(LSR)需求激增。

3.3 汽车交通领域(占比约20%)

汽车电动化驱动硅橡胶应用升级:

新能源三电系统:阻燃硅胶(UL94 V-0)用于动力电池模组密封垫,耐电解液性能优异;高压线束绝缘层耐1000V以上电压;充电桩密封圈需IP67防护等级;燃料电池用全氟醚硅胶耐氢脆温度-40℃至200℃。

动力总成密封:平面密封胶用于油底壳、正时箱盖等法兰密封,填充间隙达6mm,耐机油和齿轮油性能突出。其低气味特性(VOC≤50μg/g)满足车内环保要求。

智能座舱应用:硅橡胶海绵条用于汽车门窗密封,相比三元乙丙橡胶更柔软舒适。但需注意其撕裂强度较低(约12kN/m),在频繁摩擦部位需加强设计。

3.4 医疗健康领域(占比约7%)

医疗级硅橡胶的生物相容性开辟独特应用场景:

植入器械:人工关节衬垫、起搏器包覆材料需通过ISO 10993生物相容性认证,耐γ射线灭菌。乳房假体用高抗撕硅胶凝胶撕裂强度≥55kN/m。

医用导管与面罩:高透明气管插管(透光率≥90%)、呼吸面罩密封圈需通过USP Class VI测试。疫情后医用硅胶管年需求增长超20%。

4 未来发展趋势与挑战

硅橡胶产业正经历技术升级与市场重构,需关注以下关键发展方向:

4.1 市场需求增长点

装配式建筑爆发式增长:中国装配式建筑比例将从2025年的50%提升至2030年的60%以上,带动建筑密封胶需求从2022年的211万吨增至2028年的358万吨,年均增速8.4%。

新能源产业配套需求:光伏组件封装胶、风电叶片密封胶需求年增20%;新能源汽车硅橡胶用量达传统车3倍(约15kg/辆),电池组密封件、800V高压线束等增量显著。

高端电子国产替代:半导体封装用高纯液体硅橡胶(离子含量≤1ppm)进口依存度超80%,国产化空间巨大。5G毫米波基站透波密封胶要求介电常数≤2.8,技术壁垒高。

4.2 技术创新方向

纳米复合增强技术:通过白炭黑表面改性(疏水化处理)和纳米粘土/碳管杂化填充,提升硅橡胶力学性能。目标将撕裂强度从15kN/m提至25kN/m以上,接近EPDM水平。

功能化分子设计:开发苯基硅橡胶(耐-100℃超低温)、氟硅橡胶(耐燃油)等特种牌号。自修复型硅橡胶通过微胶囊技术实现损伤区域原位修复。

绿色制造工艺:采用超临界CO2发泡技术替代化学发泡剂,制备微孔硅胶海绵(密度0.3-0.5g/cm³);开发无溶剂电子涂布硅胶,VOC排放降低90%。

4.3 行业挑战与应对

制约因素需产业链协同解决:

成本压力:上游DMC价格波动大(2022年振幅超50%),虽然中国DMC产能将从2023年149万吨扩至2025年332万吨,但原料工业硅受“双碳”政策影响供应不稳。解决方案包括:1)长协锁价;2)废胶回收利用(裂解再生D4单体);3)开发低填料高强配方。

技术壁垒:医疗植入级、半导体封装级高端产品仍依赖进口。需突破:1)超高分子量生胶合成(分子量≥100万);2)铂金催化剂高效回收;3)亚微米级杂质控制。

环保合规:欧盟REACH法规限制D4/D5含量(<0.1%),推动无环体残留工艺开发。混炼环节气相法白炭黑粉尘防护要求提高,需投入密闭式生产线。

硅橡胶产业将在挑战中迎来结构性增长,掌握核心技术、实现绿色高端转型的企业将主导未来市场。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。