共计 1662 个字符,预计需要花费 5 分钟才能阅读完成。

在质量管理工作中,AQL是一个绕不过去的核心概念,它是决定产品批次是否合格的核心标尺。

很多人工作了几年,还停留在按表抽样的层面,真正理解其含义、原理、风险和策略的并不多。

今天,我们就来讨论一下确定AQL的原则与方法。

一、AQL的核心意义

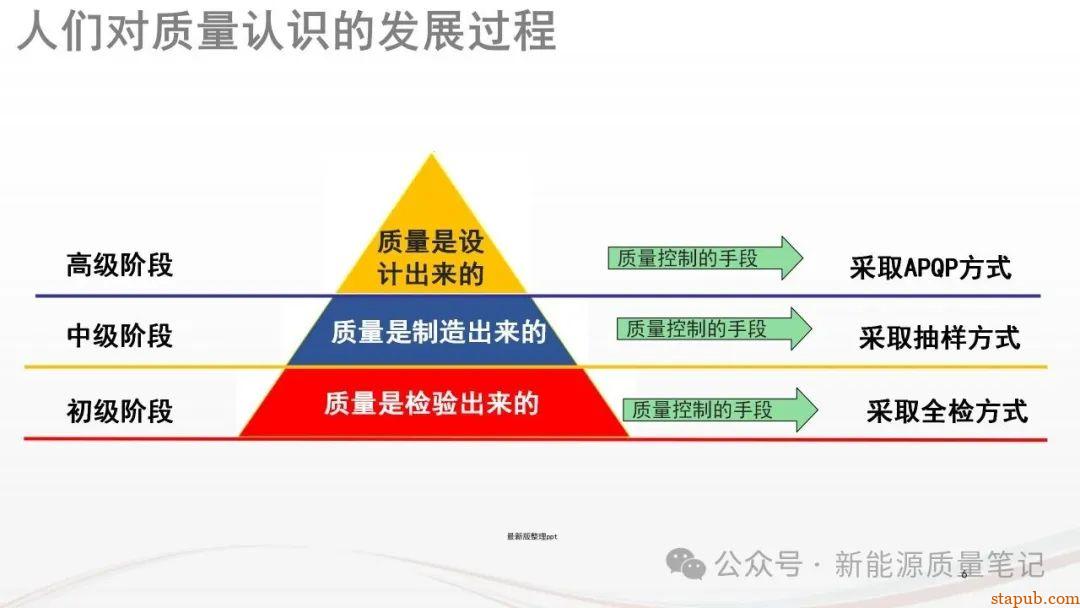

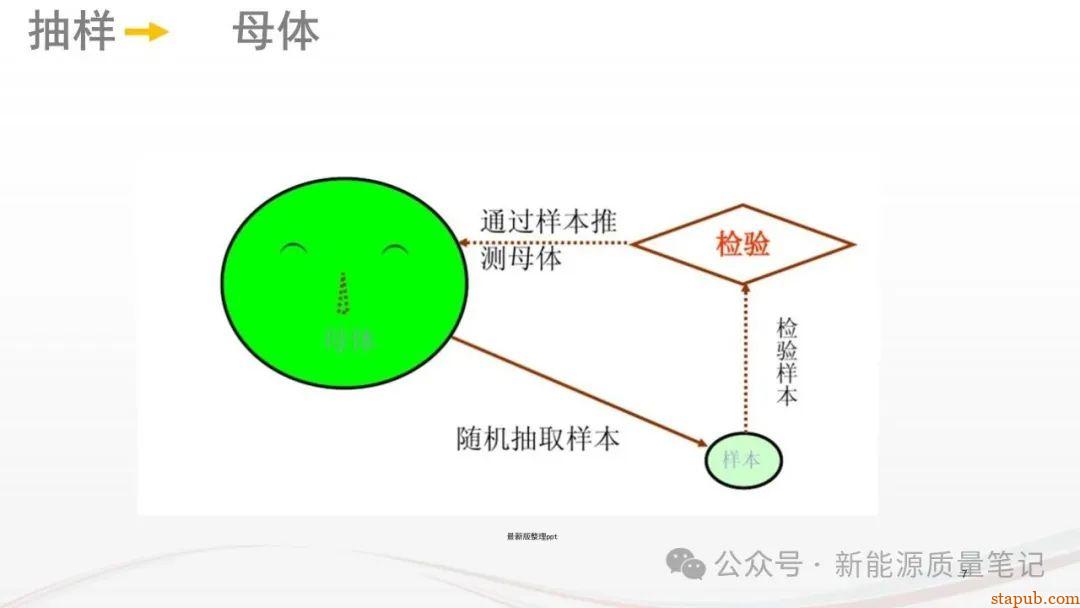

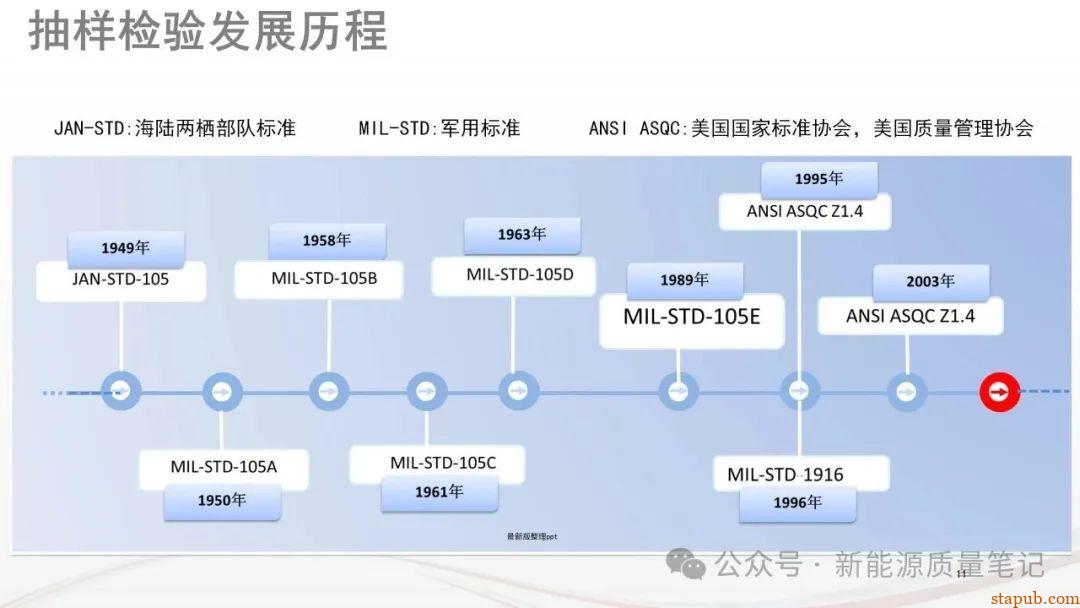

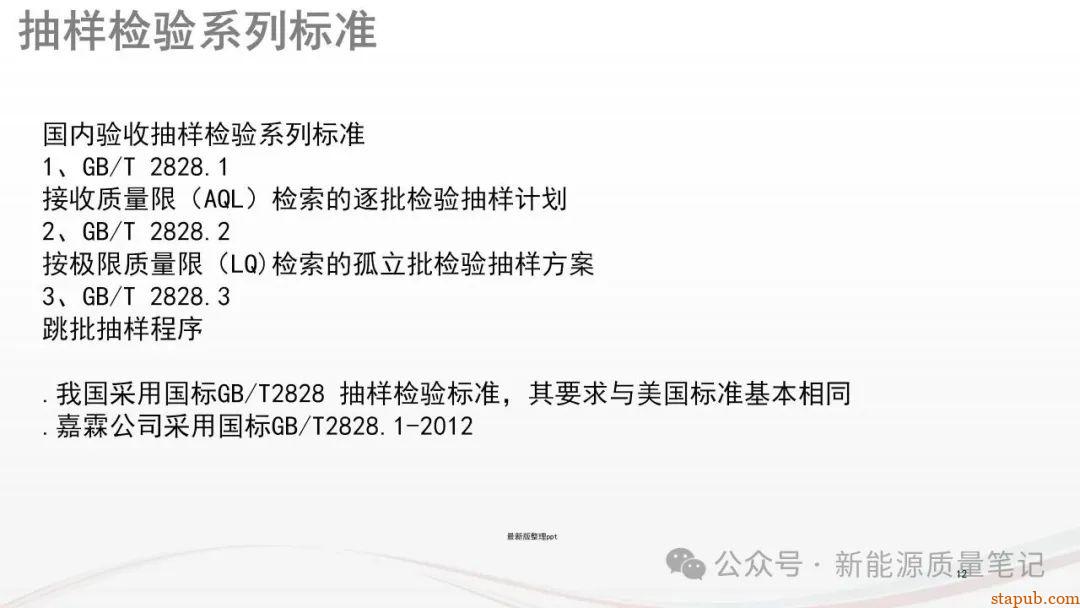

AQL并非追求零缺陷,而是基于统计学原理,在抽样检验(如ISO 2859-1/GB 2828标准)框架下设定的质量阈值。

其核心价值体现在两方面:

1.保护生产方:当连续批次的平均质量达到AQL水平时,应以高概率(通常≥95%)接收批次,避免因偶然波动导致过度拒收;

2.保障使用方:通过设定AQL限制劣质批流入,同时明确生产方风险质量(PRQ)与使用方风险质量(CRQ/LQ)的界限:

-

PRQ:生产方提供质量达标(p0)的批次时,仍被误判拒收的风险概率(α); -

CRQ/LQ:针对孤立批,需严格控制劣质批被误判为合格的风险(β),CRQ即对应可容忍的极限质量水平。

二、确定AQL的12项核心原则

AQL是可接收与不可接收质量的分水岭,其制定需遵循严谨逻辑:

1.基于产品风险等级:产品安全性和功能重要性决定AQL的严苛程度。

例如:医疗器械或汽车刹车片的AQL通常≤0.1%,而普通消费品可达到1~2.5%。

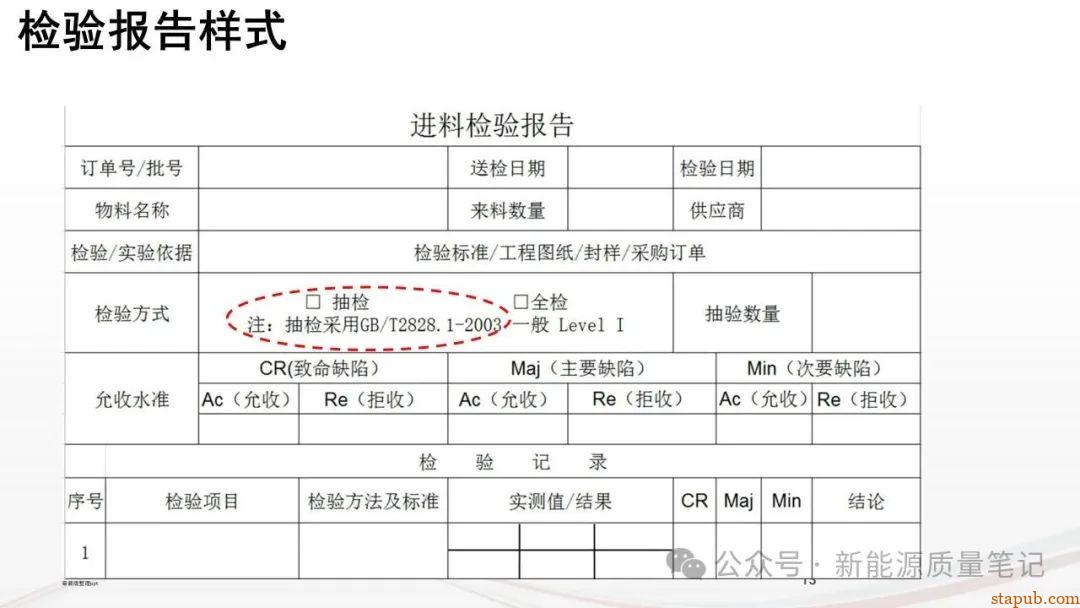

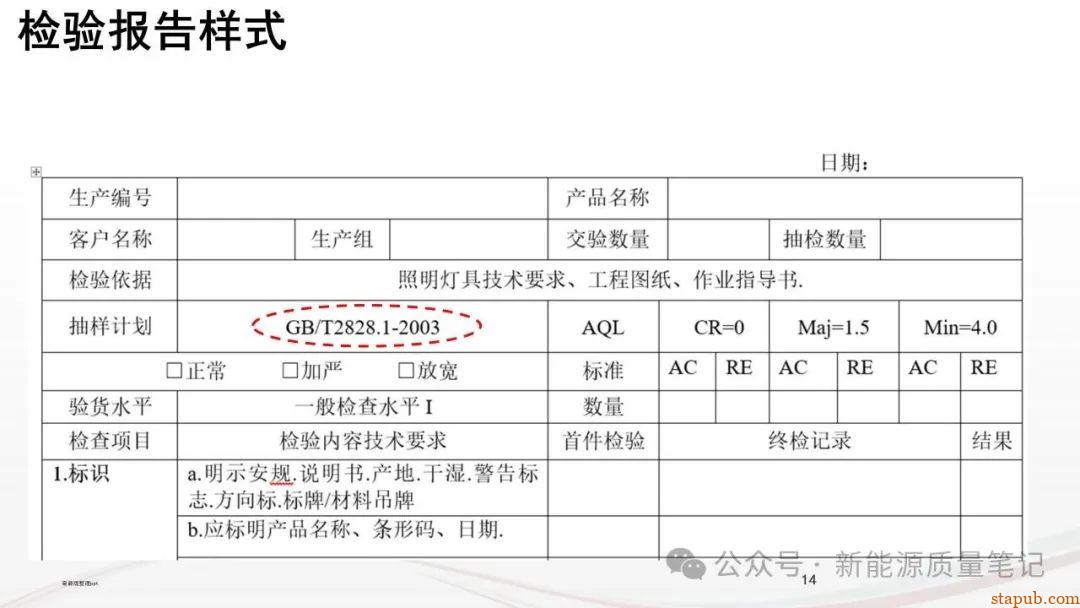

2.明确缺陷分类(Critical/ Major/ Minor)

-

关键缺陷(A类):致命或安全风险,AQL极低(0.1%~0.25%) -

主要缺陷(B类):影响功能或性能,AQL适中(0.4%~0.65%) -

次要缺陷(C类):外观或轻微问题,AQL可宽松(1.0%~2.5%)

3.匹配生产过程能力(Cp/Cpk):AQL应结合生产过程能力(Cpk)和稳定性选择,Cpk越低需更严格的AQL。

4.结合抽样检验标准:AQL必须与ISO 2859-1/GB 2828等抽样方案匹配,确保抽样量与风险可控。

5.考虑生产批量大小:批量越小,随机误差越大,应选择更保守的AQL或提高检验水平(IL)。

6.权衡检验成本与质量风险:AQL本质是风险经济学问题,要平衡预防成本和潜在质量损失。

7.建立客户导向原则:AQL必须满足客户要求,即使符合行业标准,也需优先满足客户合同或CS要求。

8.动态调整与分级管理:不同供应商、不同产品、不同阶段可采用差异化AQL,如新供应商采用更严标准。

9.建立质量数据追溯机制:AQL不是孤立数值,应与IQC/FQC/OQC的数据分析联动,支持后续追溯。

10.防止滥用与误读:AQL并非允许存在不良,而是统计意义上的风险接受水平;避免将AQL当成不良率目标。

11.联动供应链管理:AQL的确定应考虑供应商历史表现、工艺成熟度及质量改进能力。

12.周期性复审与优化:AQL不是一劳永逸,应根据客户投诉、批次不良、工艺改进情况动态调整。

三、确定AQL的8大方法

根据企业资源与产品特性,可灵活选择以下方法:

1.工程法:依据产品技术规格(如寿命、精度)推导最低质量保障线。

例如:发动机关键零件需满足10万小时耐久性,AQL需确保99.9%达标。

2.相似法:复用同系列或竞品的成熟AQL值;

3.经验法:由质量、工程、生产部门基于历史数据协商确定;

4.实验法:小批量试产时预设临时AQL,根据实际质量反馈迭代;

5.计算法:对多部件系统(如整机),按串联/并联模型推算组件AQL;

公式:若整机AQL为p,由n个相同零件串联组成,则零件AQL≤p/n

6.估计法:直接取过程平均不合格率;

7.反推法:以OC曲线为核心,反推满足特定PRQ/CRQ的AQL值;

8.模型法:构建质量成本(检验、返工、失效)模型,求解总成本最小化的AQL。

四、AQL的分配策略

实践中需根据缺陷类型组合动态分配:

1.独立分配:对A、B类不合格分别设定AQL;

2.组合约束:除分类AQL外,增加“A+B类总和AQL”作为兜底限制;

3.综合管控:关键性能参数独立分配AQL,整机再设综合AQL。

4.单个与组合:对A类不合格规定AQL,同时给A类和B类不合格合起来规定一个AQL。

AQL绝非静态数字,而是融合技术标准、客户预期、成本考量的动态决策。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。