共计 2476 个字符,预计需要花费 7 分钟才能阅读完成。

一、引言

在金属材料热处理领域,表面处理技术对于提升零件的性能起着关键作用。渗碳、渗氮和碳氮共渗作为三种重要的化学热处理工艺,广泛应用于机械制造、汽车工业、航空航天等众多行业。它们通过改变金属表面的化学成分和组织结构,赋予零件不同的性能特点,以满足各种复杂工况的需求。深入理解这三种工艺的区别,有助于在实际生产中合理选择和应用,从而达到优化零件性能、提高产品质量和降低生产成本的目的。

二、工艺原理差异

(一)渗碳

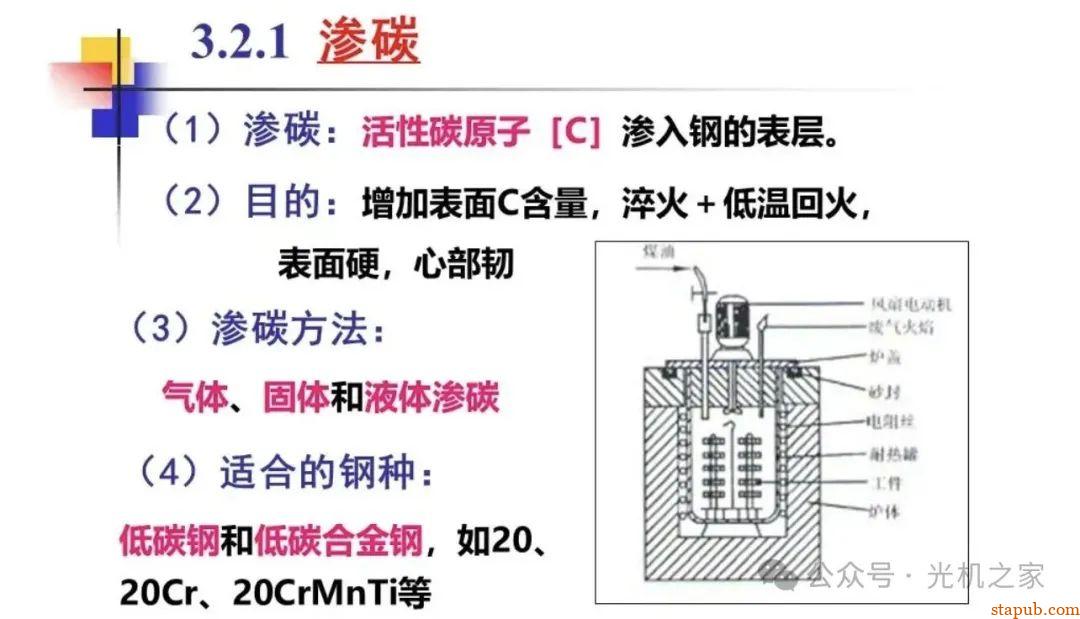

渗碳是将零件置于渗碳介质中,在高温(通常为900 – 950℃)下,使碳原子扩散进入零件表面,形成高碳表层的过程。渗碳介质多种多样,常见的有气体渗碳(如滴注式气体渗碳,采用甲醇、丙酮等有机液体滴入炉内分解产生含碳气体)、液体渗碳(盐浴渗碳,使用含碳的盐类混合物作为介质)和固体渗碳(将零件埋入含碳的固体粉末中)。在渗碳过程中,碳原子从浓度高的渗碳介质向零件表面扩散,然后再向零件内部扩散,最终在零件表面形成一定深度和碳浓度梯度的高碳层。

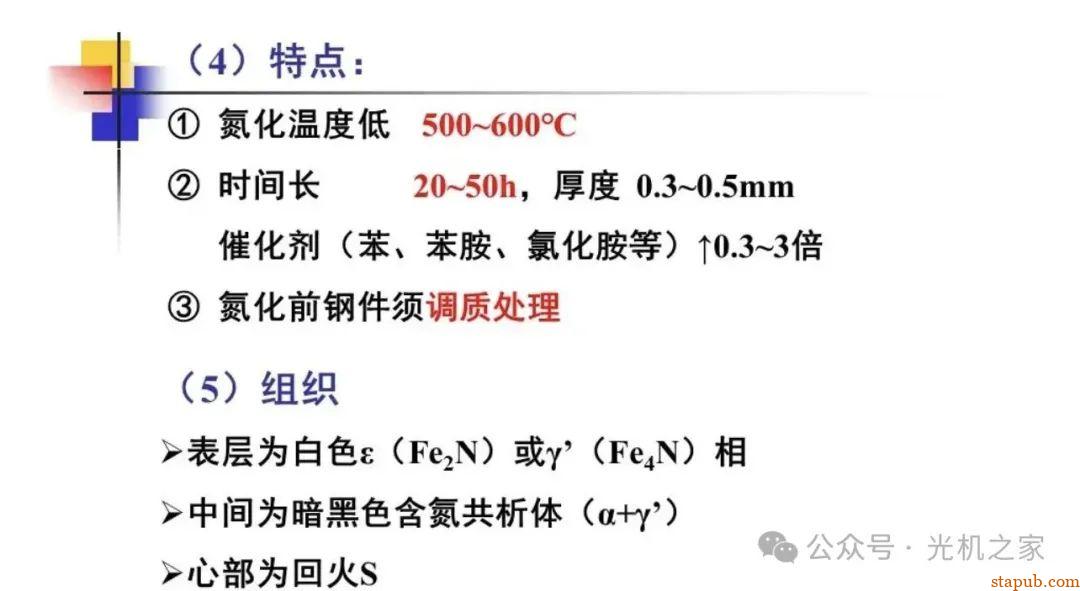

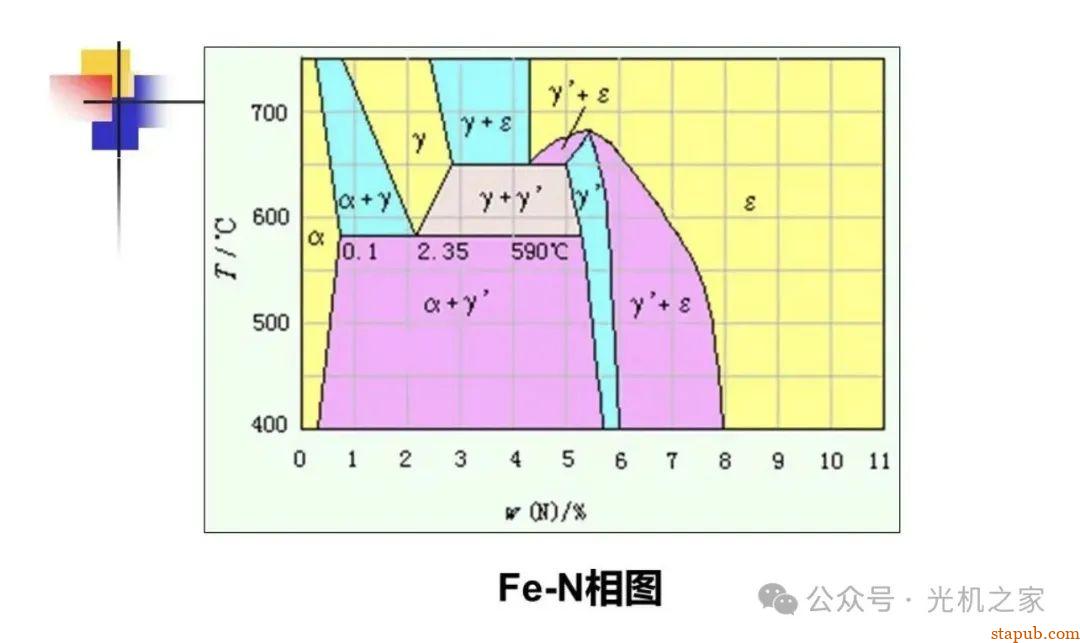

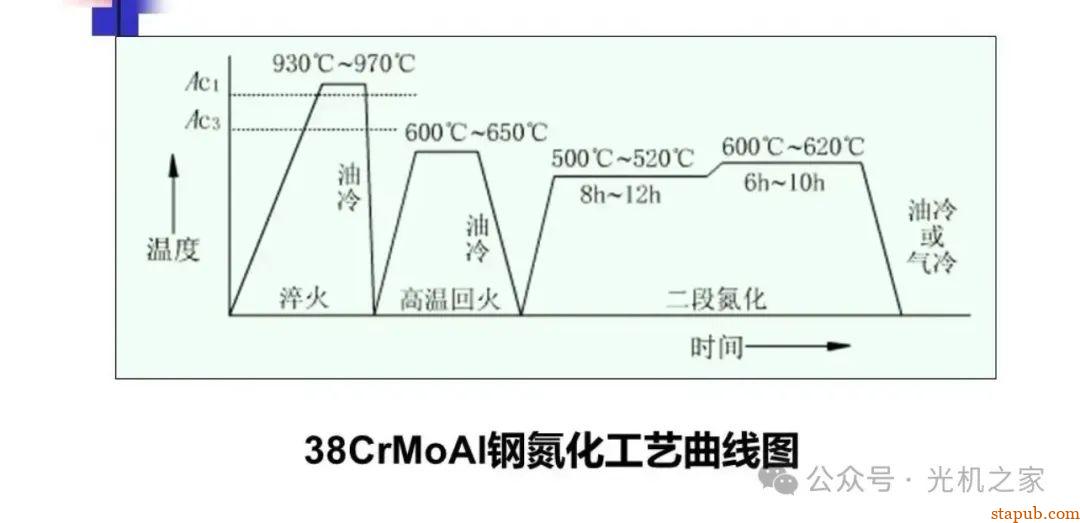

渗氮又称氮化,是在一定温度(一般为500 – 560℃)下,使氮原子扩散进入零件表面,形成含氮化合物的过程。常用的渗氮方法有气体渗氮(以氨气为氮源,在高温下分解出活性氮原子)、离子渗氮(利用辉光放电产生的离子轰击零件表面,加速氮原子的扩散)等。氮原子与零件表面的金属元素(如铁、铝、铬等)发生化学反应,生成硬度高、耐磨性好、抗腐蚀性强的氮化物层,如Fe₃N、Fe₄N、CrN等。

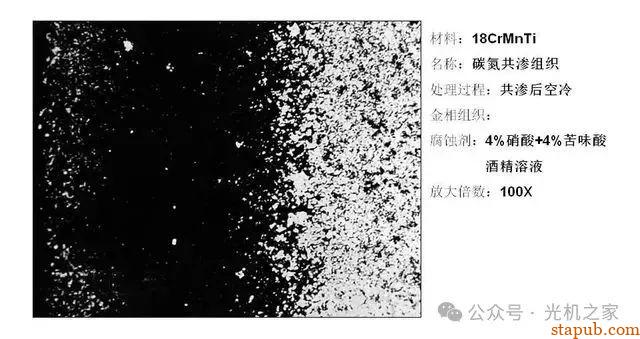

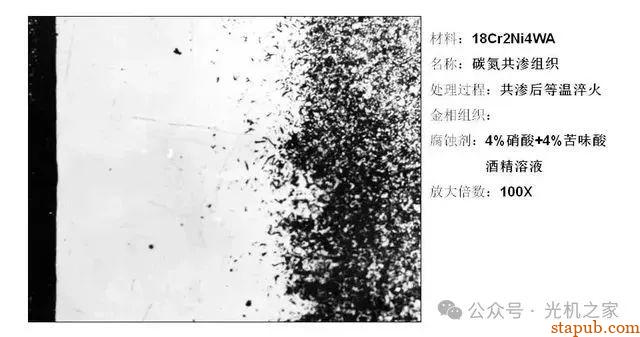

碳氮共渗是在同一渗层中同时渗入碳和氮的化学热处理工艺,也称为氰化。根据处理温度的不同,可分为低温碳氮共渗(500 – 600℃,又称软氮化)、中温碳氮共渗(700 – 850℃)和高温碳氮共渗(900 – 950℃,与渗碳温度相近)。以气体碳氮共渗为例,通常采用含碳和氮的气体混合物(如氨气、煤油、甲醇等)作为介质,在高温下碳和氮原子同时向零件表面扩散,形成含有碳化物和氮化物的复合渗层。

(一)渗碳

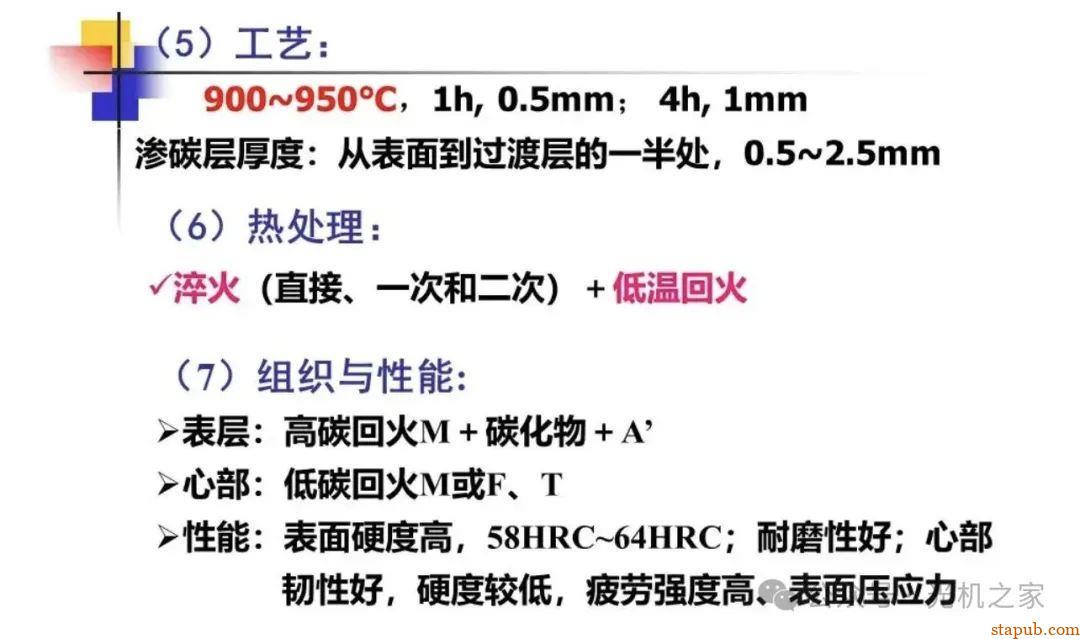

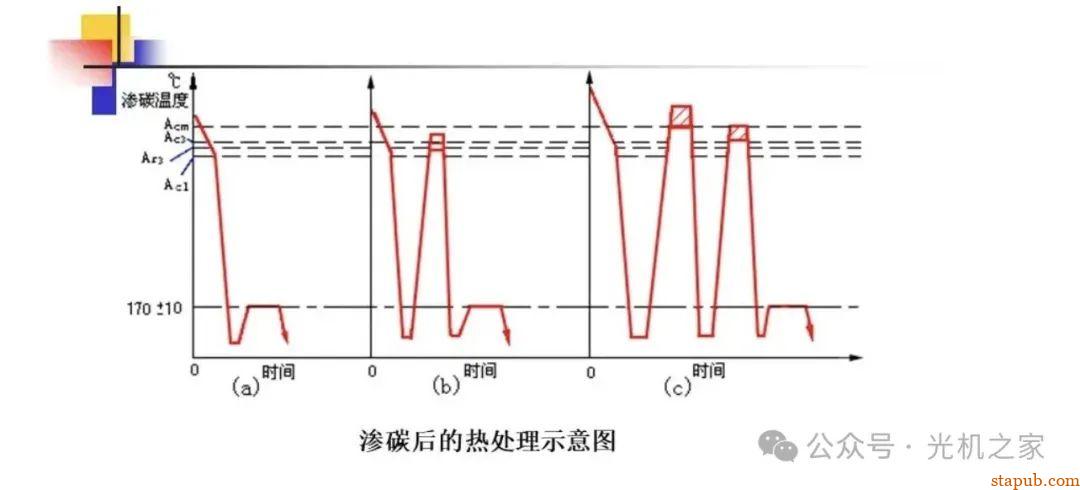

渗碳处理温度较高,一般在900 – 950℃之间。较高的温度有利于碳原子的扩散,能够快速形成较深的渗碳层。然而,高温也会导致零件晶粒长大,降低材料的韧性。处理时间根据零件的尺寸、要求的渗碳层深度和渗碳介质的种类而定,通常需要数小时甚至数十小时。例如,对于要求渗碳层深度为0.8 – 1.2mm的零件,在气体渗碳炉中处理可能需要8 – 12小时。

(二)渗氮

渗氮处理温度相对较低,通常在500 – 560℃范围内。较低的温度可以避免零件在处理过程中发生过热和晶粒长大,保持零件心部的组织和性能稳定。但渗氮速度较慢,处理时间较长,一般需要几十小时甚至上百小时。例如,对于一些要求较高表面硬度和耐磨性的零件,气体渗氮处理时间可能达到70 – 100小时。

(三)碳氮共渗

低温碳氮共渗温度为500 – 600℃,处理时间相对较短,一般在1 – 3小时左右,能够快速在零件表面形成一层硬度较高、耐磨性和抗咬合性好的渗层。中温碳氮共渗温度为700 – 850℃,处理时间根据零件要求而定,通常在2 – 6小时。高温碳氮共渗温度与渗碳相近,处理时间也和渗碳类似,但能同时获得碳和氮的渗入效果。

四、渗层组织与性能特点对比

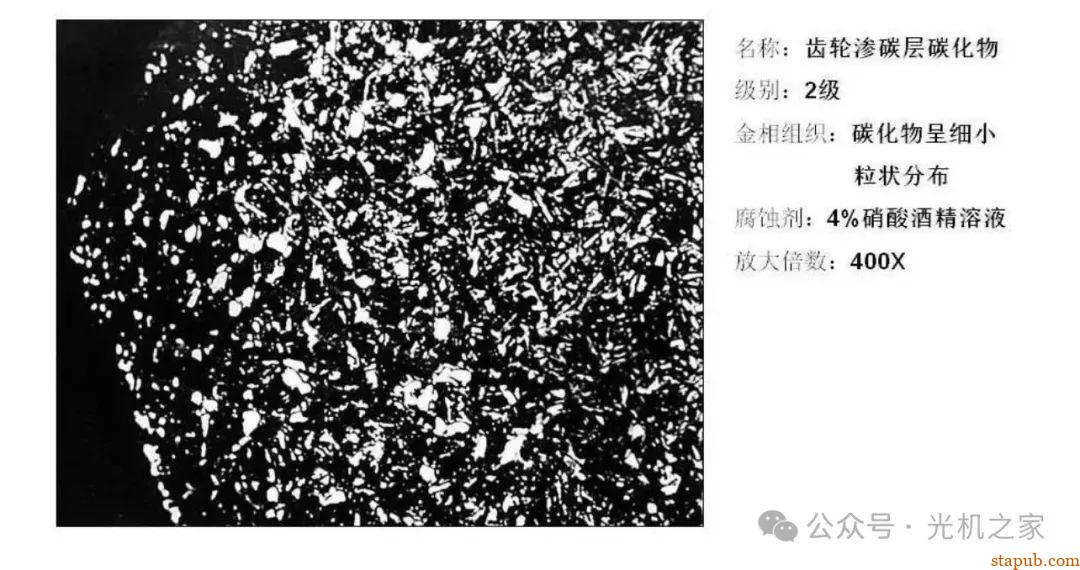

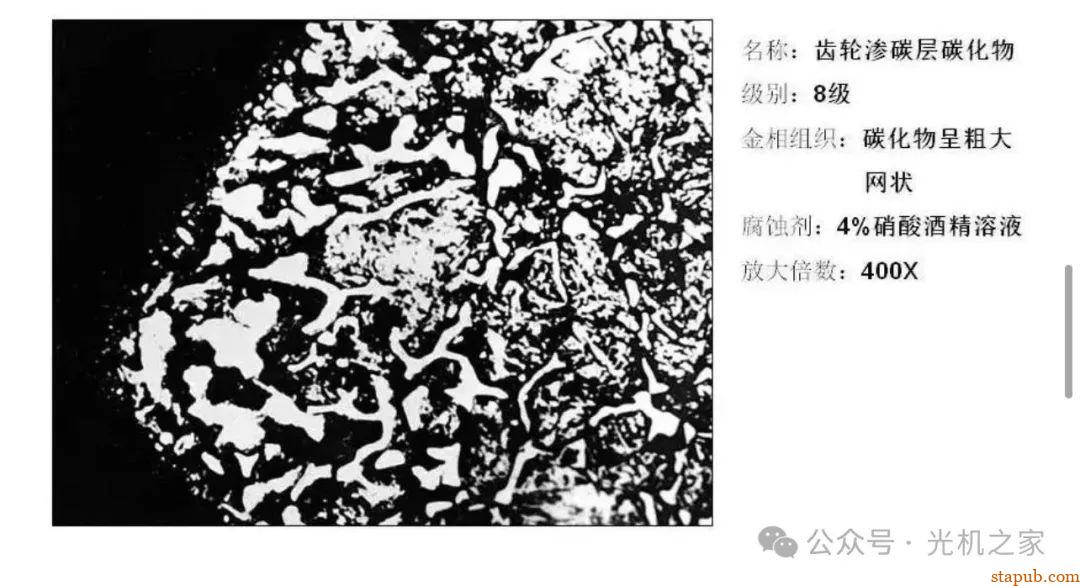

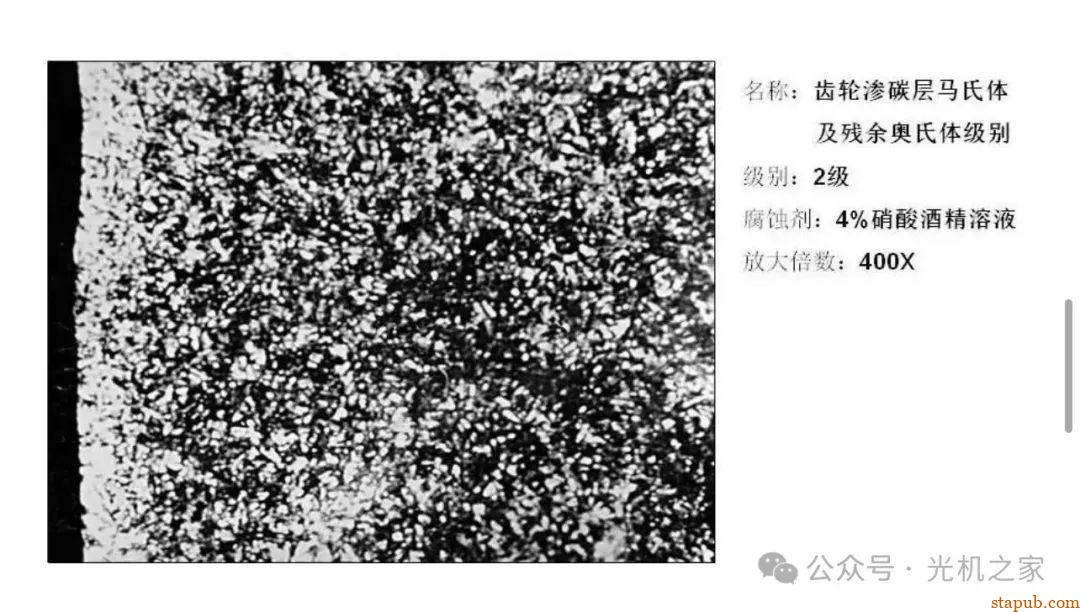

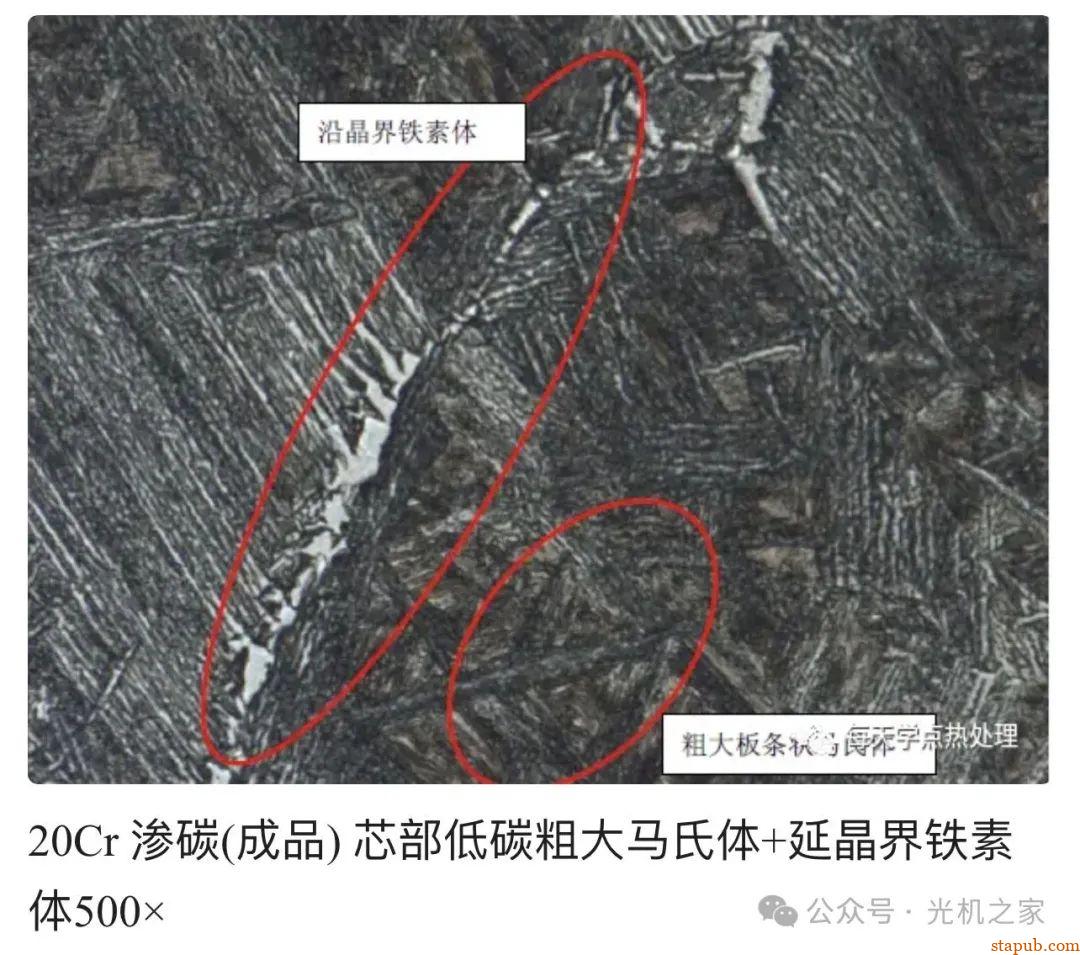

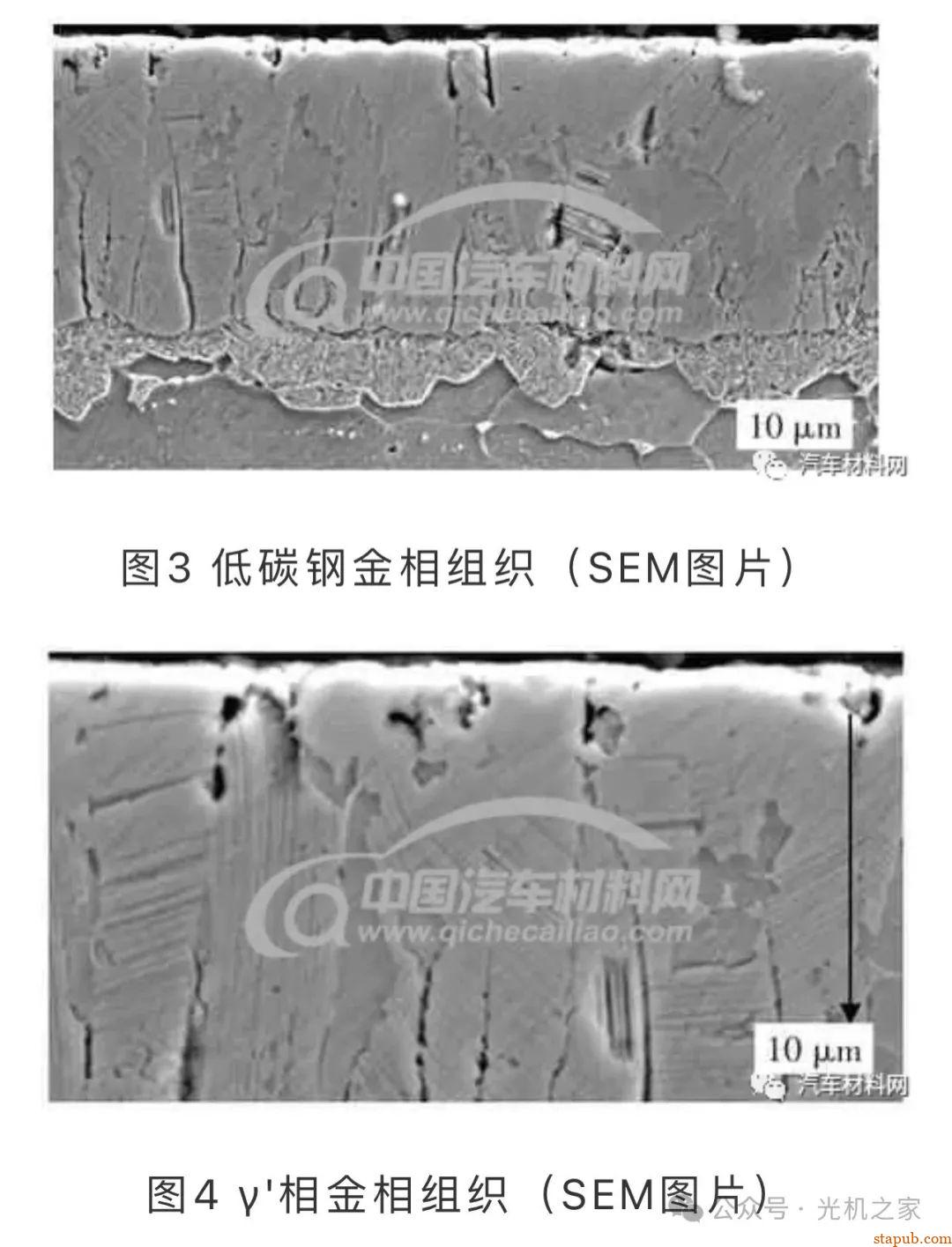

(一)渗碳

渗碳后零件表面形成高碳马氏体组织,具有较高的硬度和耐磨性,硬度可达HV550 – 750。渗碳层深度根据零件的工作要求而定,一般在0.5 – 2.5mm之间。心部组织通常为低碳马氏体或铁素体加珠光体,具有良好的韧性和强度,能够承受较大的冲击载荷。渗碳零件适用于承受交变应力、摩擦和磨损的工况,如齿轮、轴类零件等。

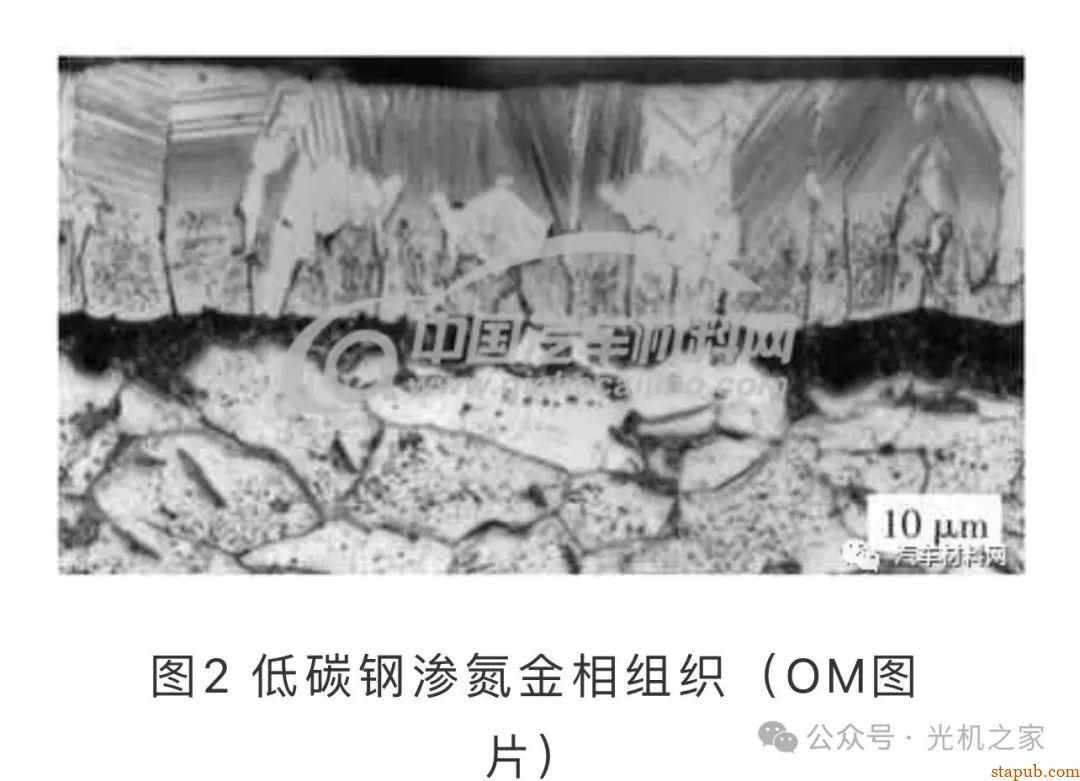

渗氮层主要由ε相(Fe₃N)、γ’相(Fe₄N)和化合物层组成,具有极高的硬度和耐磨性,表面硬度可达HV1000 – 1200。同时,渗氮层还具有良好的抗腐蚀性和抗咬合性,能够在恶劣的环境下工作。渗氮层深度较薄,一般在0.1 – 0.6mm之间。渗氮零件适用于要求高精度、高耐磨性和抗腐蚀性的工况,如模具、精密轴类零件等。

低温碳氮共渗后零件表面形成一层含氮的碳化物和ε相的复合组织,具有较高的硬度(HV800 – 1000)、良好的耐磨性和抗咬合性,同时具有一定的抗腐蚀性。中温碳氮共渗能获得较厚的渗层,组织中含有碳化物和氮化物,硬度和耐磨性介于渗碳和渗氮之间。高温碳氮共渗的渗层组织与渗碳类似,但含有一定量的氮,提高了表面的硬度和耐磨性。碳氮共渗零件适用于既要求一定硬度、耐磨性,又需要较好韧性和抗咬合性的工况,如汽车发动机的活塞销、气门等。

(一)渗碳

渗碳工艺广泛应用于汽车制造行业,如汽车齿轮、变速器轴等零件,通过渗碳处理提高零件表面的硬度和耐磨性,延长使用寿命。在工程机械领域,渗碳零件用于承受重载和摩擦的部位,如挖掘机的齿轮、传动轴等。此外,在自行车、摩托车等交通工具的零部件制造中也有应用。

(二)渗氮

渗氮工艺常用于模具制造,如塑料模具、压铸模具等,能够提高模具的表面硬度、耐磨性和抗腐蚀性,减少模具的磨损和失效,提高产品质量和生产效率。在精密机械领域,渗氮零件用于高精度的轴类、套筒类零件,保证零件的尺寸精度和稳定性。同时,在航空航天领域,一些对表面性能要求极高的零件也采用渗氮处理。

(三)碳氮共渗

碳氮共渗工艺在汽车发动机零件制造中应用较多,如活塞销、气门等,能够提高零件的耐磨性、抗咬合性和疲劳强度,适应发动机高温、高速的工作环境。在机床制造行业,碳氮共渗处理用于提高机床导轨、齿轮等零件的表面性能,提高机床的加工精度和使用寿命。

六、结论

渗碳、渗氮和碳氮共渗作为三种不同的化学热处理工艺,在工艺原理、处理温度与时间、渗层组织与性能特点以及应用领域等方面都存在明显的区别。渗碳适用于需要较高表面硬度和一定心部韧性的零件;渗氮侧重于提高零件表面的硬度、耐磨性和抗腐蚀性,适用于高精度、恶劣环境下的零件;碳氮共渗则综合了渗碳和渗氮的部分优点,适用于对零件表面性能有综合要求的工况。在实际生产中,应根据零件的工作条件、性能要求和经济成本等因素,合理选择合适的化学热处理工艺,以达到最佳的使用效果。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。