共计 3494 个字符,预计需要花费 9 分钟才能阅读完成。

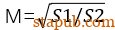

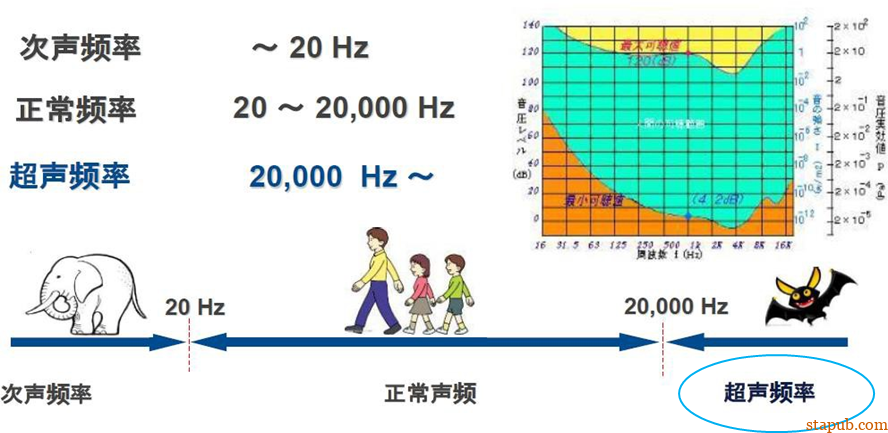

超声波是频率高于20kHz的声波,是一种在弹性介质中传播的机械纵波。超声波频率高、波长短,在传播过程中具有方向性好、能量大、穿透能力强等特性。

二、超声波焊接原理

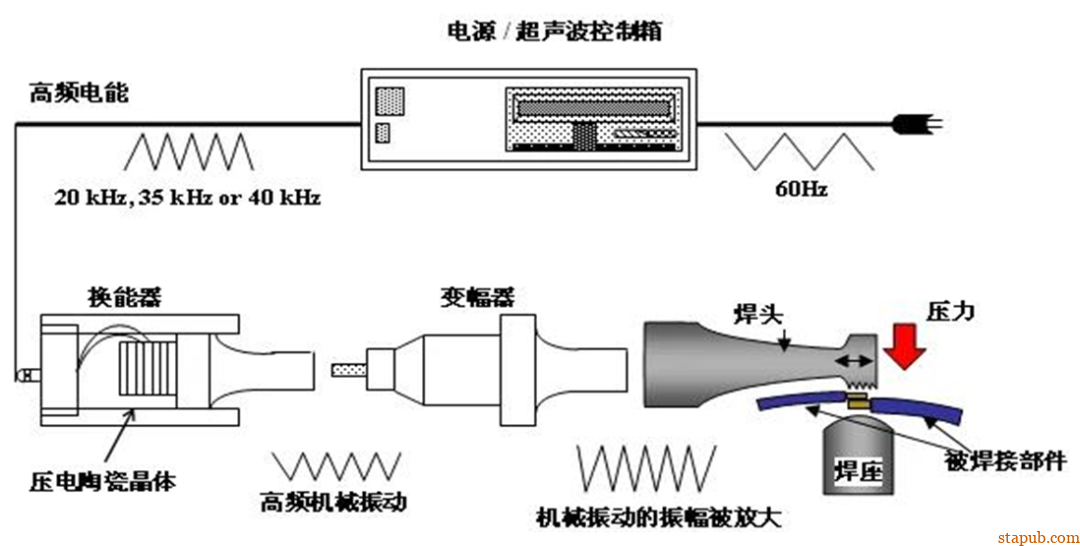

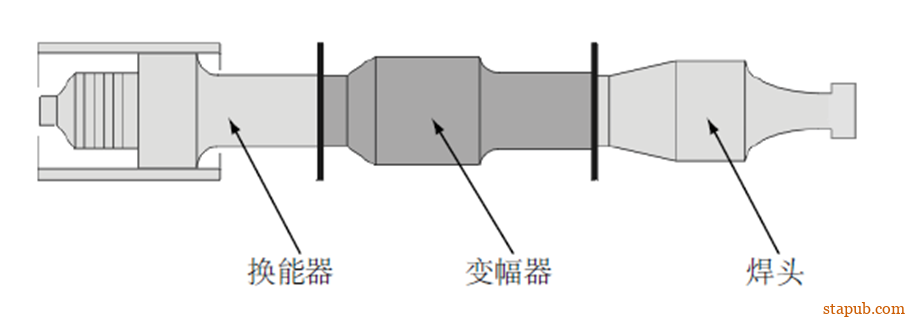

超声波焊接是通过超声波发生器将50/60Hz电流转换成15~40KHz 电能。被转换的高频电能通过换能器再次被转换成为同等频率的机械运动,随后机械运动通过一套可以改变振幅的变幅杆装置传递到焊头。焊头将接收到的振动能量传递到待焊接工件的接合部,在该结合区域,振动能量被通过摩擦方式转换成热能,将结合部位熔化。

一套超声波焊接系统的主要组件包括超声波发生器,换能器,变幅杆,焊头、基座和机架 。超声波焊接的应用一般有塑料焊接和金属焊接,塑料焊接应用常见于包装行业比如牛奶盒,组装行业比如蓝牙耳机壳等。金属焊接常见的是铜线、铝线的焊接,当然也包含新能源行业锂电池的极耳焊接,极耳与连接片的焊接。

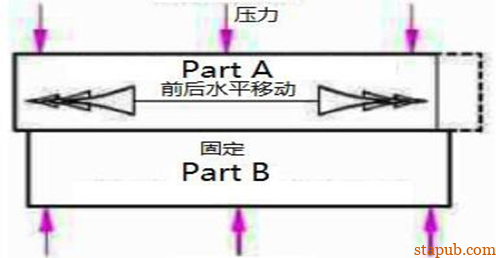

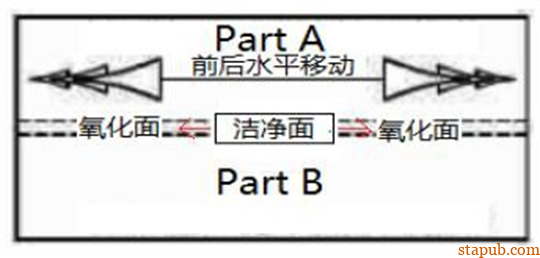

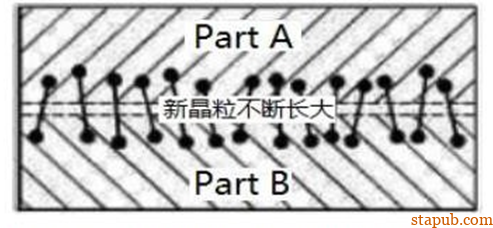

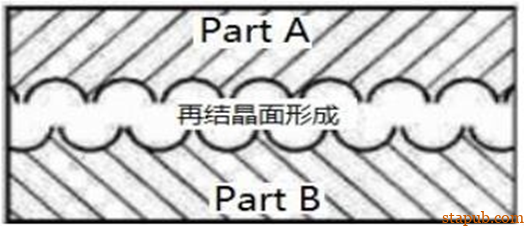

超声波金属焊接的过程其实就是金属再结晶的过程。当退火温度足够高、时间足够长时,在变形金属或合金的显微组织中,产生无应变的新晶粒即再结晶核心。新晶粒不断长大,直至原来的变形组织完全消失,金属或合金的性能也发生显著变化,这一过程称为再结晶。[铜(99.999%)再结晶温度121℃。铝(99.999%)的再结晶温度为79℃。]

|

|

|

|

|

|

|

|

|

|

3.一定压力的高频摩擦和产生的温度使得接触面金属键被破坏产生金属离子和自由电子,而随着超声能量的逐步减弱,金属离子和自由电子逐步结合形成新的金属键进而形成再结晶核心。

|

4.新晶粒不断长大,在超声能量终了时形成新的金相组织。

|

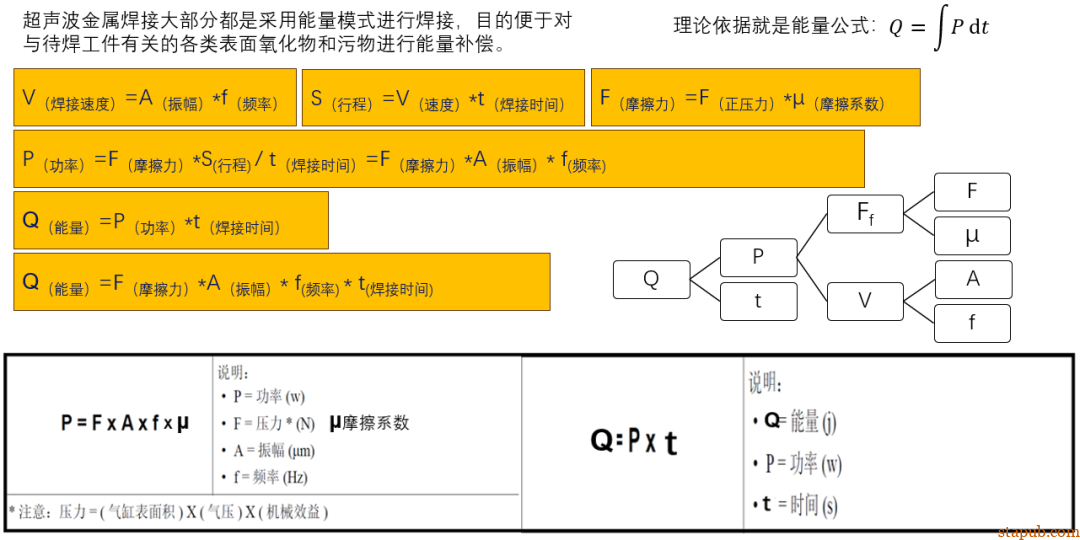

四、超声波焊接基础理论

注意:这里的F是指力,单位是牛顿,它是气缸的压力(Mpa)与气缸活塞面积的乘积再乘以机械转化效率一般气缸的转化效率是0.85左右。

五、超声波金属焊接的核心参数。

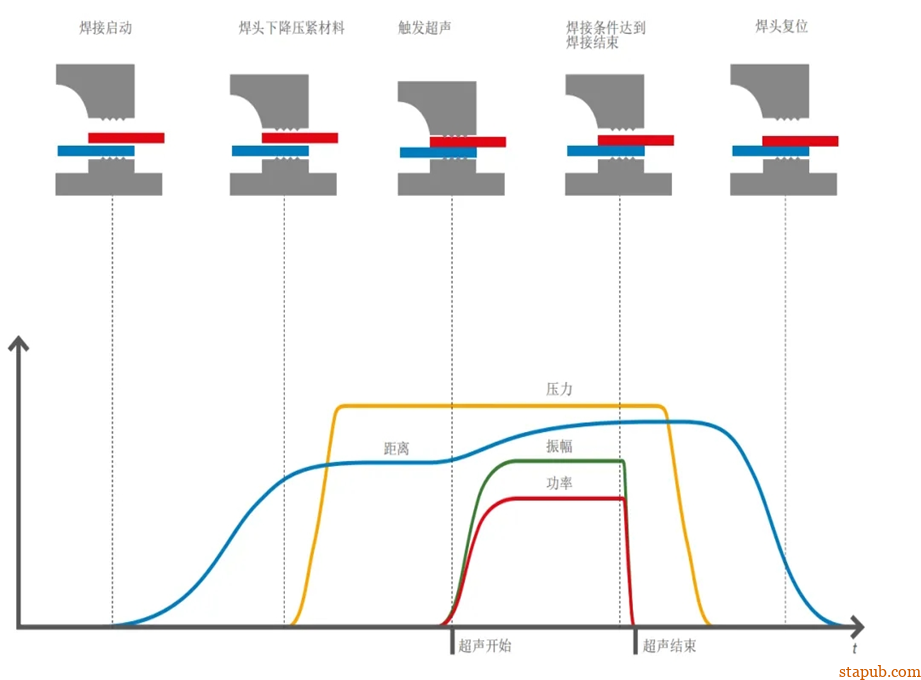

工作频率:频率对焊接影响很大,它决定了能量传递深度和焊接精度。20kHz 适用于厚材料(>1mm)或大尺寸焊点,像动力电池汇流排;40kHz 则适合薄箔片(<0.3mm)或高精度焊接,比如极耳多层箔片。而且,谐振频率偏差要控制在 <±0.1kHz,不然能量传递就不稳定啦。

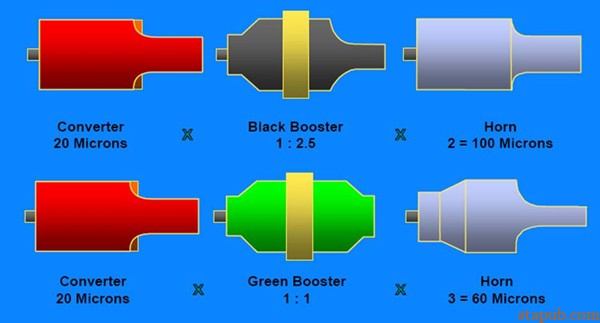

振幅:振幅就是焊头振动的幅度,它影响界面摩擦能量和塑性变形程度。振幅小了,界面摩擦能量低,容易有氧化膜残留,焊接强度不够;振幅大了,金属表面会过度磨损,甚至出现裂纹,焊点压痕也会过深。不同材料适配不同振幅,厚金属或硬质金属需要大一点的振幅(20 – 60μm),薄金属或软金属则要小一些(10 – 30μm)。

焊接压力:焊接压力决定了接触界面的摩擦阻力和塑性变形程度。压力不够,焊件接触不紧密,容易虚焊;压力太大,金属会过度变形,焊点变薄甚至被压溃,还会增加设备负载。一般来说,焊接压力的典型范围在 0.5 – 4.0 bar,铝箔常用 1.5 bar,铜箔 1.5 – 2.0 bar。

焊接时间:焊接时间控制着界面塑性变形程度和热量积累。时间短了,界面氧化膜没破碎,焊点强度不足;时间长了,金属会过热软化,甚至熔化飞溅,焊点力学性能下降。所以,要在保证焊接质量的前提下,尽量缩短焊接时间。

六、超声波金属焊接的进阶参数:

决定焊接 “精度” 的隐形变量–模式(能量 / 时间 / 高度控制)

(推荐):通过闭环控制输出总能量(Q=F×A×f×t),自动补偿来料差异(如氧化程度)。某线束厂应用后,良品率从 89% 提升至 97%。此模式应用最多,在锂电池极耳焊接工序是常用模式。

高度模式

控制焊头下压深度(如极耳焊接深度≤0.2mm),适合厚度均匀的箔片,但对来料公差敏感(±0.05mm 内有效)。

时间模式

开环控制,仅适用于工况稳定的简单焊件(如单股铜线)。

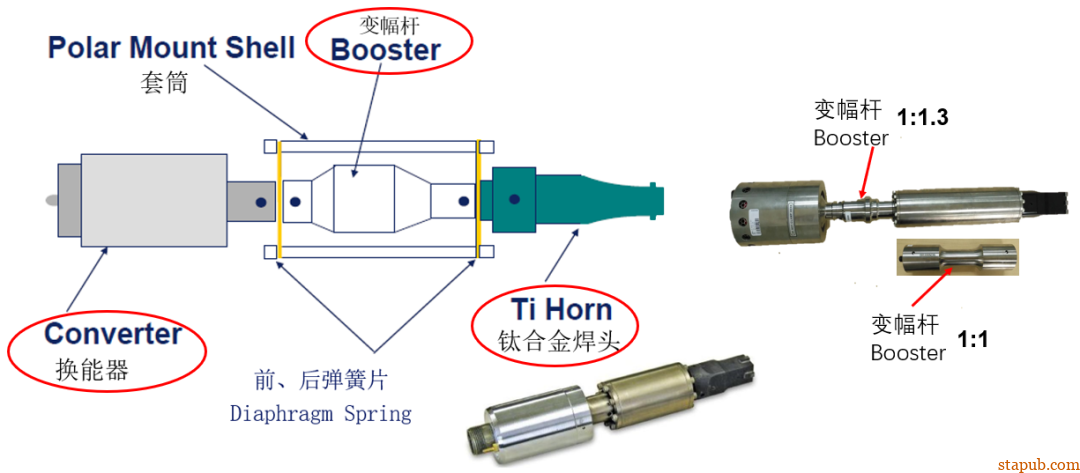

八、超声波焊接机组件介绍

一套超声波焊接系统的主要组件包括超声波发生器/换能器/变幅杆/焊头/基座和机架。

| 组件 |

功能特性 |

关键技术参数 |

| 超声波发生器 |

提供高频电能,频率精度±0.1kHz |

功率范围200W-6kW |

| 换能器 |

压电陶瓷材料实现电-机械能转换 |

转换效率≥85% |

| 变幅杆 |

振幅放大,材料常用钛合金/铝合金 |

放大比1:1-1:5 |

| 焊头基座 |

定制化设计,传递振动能量 |

表面硬度HRC50-60 |

| 夹具系统 |

精确定位工件,压力控制 |

压力精度±0.5N |

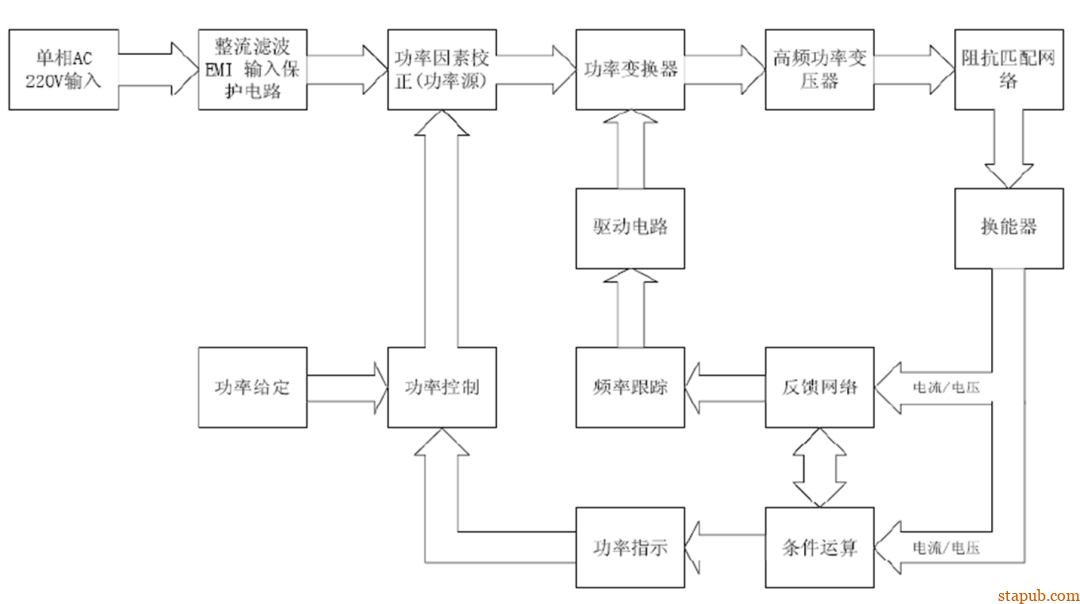

发生器由一个能将低频低压的工频交流电转换为驱动换能器工作的高频高压交流信号的超声波功放模块和一个能够控制机架和超声循环时序动作以及输入/输出界面与信号的系统控制模块以及其他一些外围电路组成。

核心功能:主要作用是将工频交流电转换为高频交流电,为超声波焊接提供所需的电能。可以精确控制输出频率、功率、焊接时间、振幅等参数,适配不同材料要求。

工作原理:通过电子电路中的振荡器产生高频振荡信号,然后经过功率放大器将信号放大到足够的功率水平,以驱动换能器工作。同时,发生器还具备反馈控制系统,能够根据焊接过程中的实际情况自动调整输出参数,确保焊接质量的稳定性。

发生器工作原理图如下。

其反馈的功率是从压电陶瓷处采集到的电信号运算后的结果。

换能器:

将来自发生器的高频电能转换为机械振动能(纵向振动),是机电转换的核心元件。

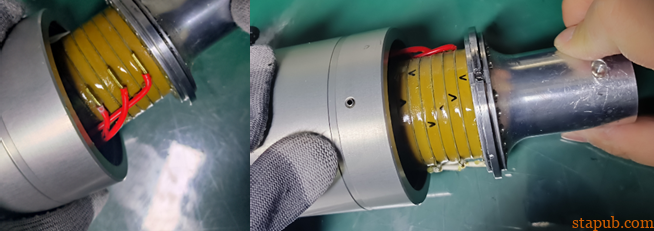

工作原理:基于逆压电效应,换能器通常由压电陶瓷材料制成。当高频交流电施加到压电陶瓷上时,压电陶瓷会产生周期性的伸缩变形,从而产生超声波振动(高频振动)。这种振动通过换能器的前盖传递到与之相连的变幅杆和焊头,最终作用于焊接工件。

材料与结构:压电陶瓷材料:常用 PZT(锆钛酸铅)材料,利用逆压电效应(电信号→机械振动),温度约 200~300℃,超过会失去压电性能。夹心式结构:由前后金属盖(前盖为轻金属如铝,后盖为重金属如钢)、压电陶瓷片(多片堆叠)、电极片及螺栓组成,通过预紧力固定(避免共振时位移损坏)。

振动特性:工作在共振频率点(如 20kHz),此时阻抗最小,转换效率最高(约 95% 电能→机械能,剩余为热能)。输出振幅较小(通常 5~15μm),需通过变幅杆放大。

变幅杆又称增幅器,主要用于改变超声波振动的振幅和传递方向,将换能器产生的较小振幅放大到适合焊接的振幅范围,并将振动有效地传递到焊头和工件上。

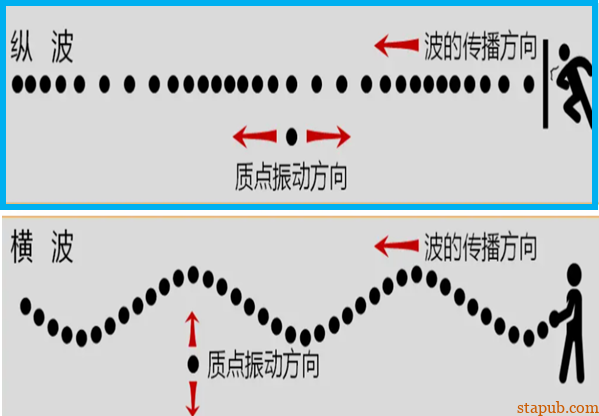

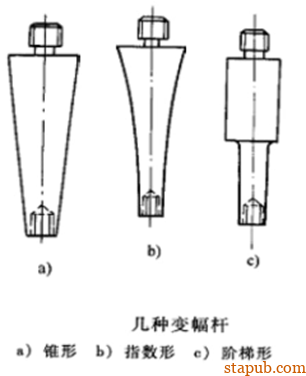

工作原理:变幅杆的设计基于声学原理,其形状和尺寸决定了振动的放大倍数和传递效率。常见的变幅杆有圆锥形、指数形和阶梯形等。当换能器的振动传递到变幅杆时,由于变幅杆的截面积逐渐变化,根据能量守恒定律,振动的振幅会相应地放大或缩小(变幅杆通过截面面积的逐渐缩小实现能量密度提升,其放大倍数与截面积比直接相关。根据声学原理,放大倍数  (S1、S2分别为输入/输出端截面积))。同时变幅杆还可以将振动的方向进行调整,使其更好地适应焊接工艺的要求。

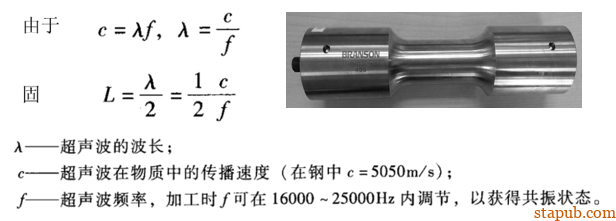

设计原则:为了获得较大的振幅,应使变幅杆的固有振动频率和外激振动频率相等,处在共振状态。为此,在设计、制造变幅杆时,应使其长度L等于超声振动的半波长或整数倍。(如20kHz时钢制变幅杆长度约125-160mm或其整数倍,以上公式仅做参考说明,具体设计以各厂家的设计公式为准。)

(S1、S2分别为输入/输出端截面积))。同时变幅杆还可以将振动的方向进行调整,使其更好地适应焊接工艺的要求。

设计原则:为了获得较大的振幅,应使变幅杆的固有振动频率和外激振动频率相等,处在共振状态。为此,在设计、制造变幅杆时,应使其长度L等于超声振动的半波长或整数倍。(如20kHz时钢制变幅杆长度约125-160mm或其整数倍,以上公式仅做参考说明,具体设计以各厂家的设计公式为准。)

|

|

a)锥形的“振幅放大比”较小,(5-10倍),但易于制造。

b)指数形的放大比中档(10-20倍),使用中性能稳定,但不易制造;

c)阶梯形的放大比较大(20倍以上),也容易制造,但当它受到负载阻力时振幅易减小,性能不稳定,并且在粗细过渡的地方容易产生应力集中而导致疲劳断裂,为此须加过渡圆弧。

|

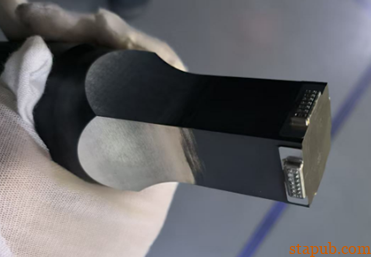

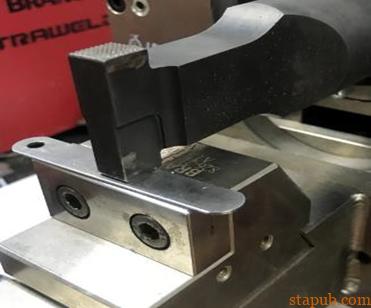

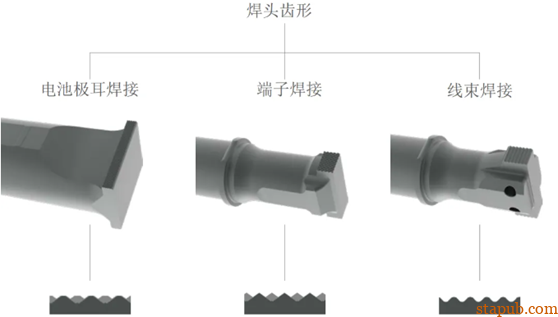

焊头是直接与焊接工件接触的部件,它将变幅杆传递过来的超声波振动能量施加到工件上,实现工件的焊接。焊头的形状、尺寸和表面结构根据不同的焊接工件和焊接工艺要求进行设计。

工作原理:当超声波振动通过变幅杆传递到焊头时,焊头将振动能量集中作用于工件的焊接区域。在焊接过程中,焊头与工件表面之间产生高频摩擦,使工件表面的分子运动加剧,温度升高,从而实现材料的塑性变形和熔合,达到焊接的目的。

焊头面积:面积不同,会导致焊接过程中焊接压力的分布不同,即连接界面的具有不同的应力,使焊接过程中摩擦力不同,从而使焊接过程中摩擦产热量不同,导致焊接过程中工件温度不同,最终影响接头质量。

焊头花纹齿深:齿深决定焊头花纹嵌入工件表面的难易程度,也直接影响工件表面压痕深度,间接影响焊接过程中工件温度,对接头质量造成影响。因此,焊头形貌及尺寸对接头质量有非常关键的作用。

焊头形状与面积:面积相同时,金字塔形焊头比圆形焊头产生的塑性变形程度强烈;形状相同时,面积小的焊头能使焊接区塑性变形程度更强烈。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。