共计 1110 个字符,预计需要花费 3 分钟才能阅读完成。

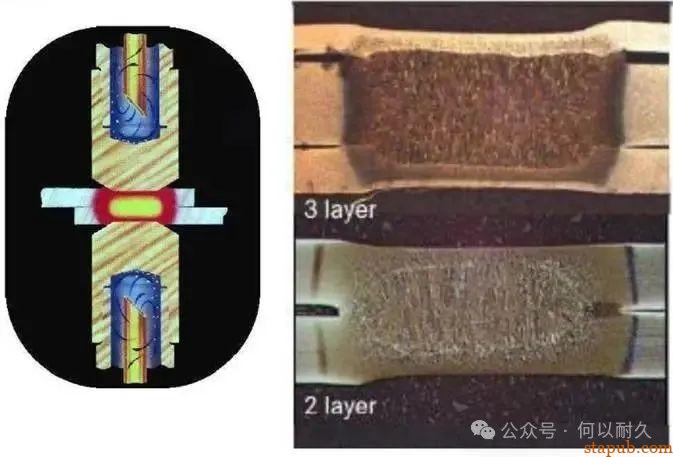

焊点疲劳性能直接关乎整车耐久性。因白车身结构庞大、焊点数量众多(可达数千个),焊点开裂在整车开裂比例很高。焊点的组成

-

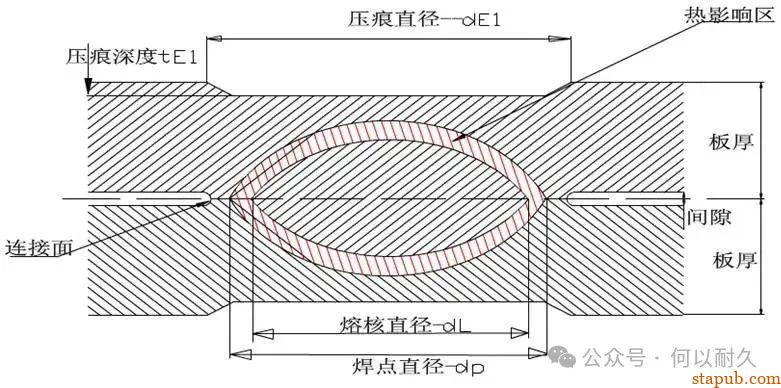

点焊接头由焊核、热影响区和母材组成,它们具有不同的力学性能。

-

热影响区(Heat Affected Zone:HAZ):受到焊接热作用而发生组织和性能变化的区域。

一、焊点耐久分析方法

1、力法

聚焦点焊接头与承载载荷直接关联的名义结构局部应力,基于工程经验与简化假设,将焊点受力等效为剪力、拉力等宏观力分量。

2、应力法

以 应力强度因子(反映裂纹尖端应力场强弱,关联疲劳裂纹萌生扩展)作为损伤参数,需精准捕捉焊点及周边应力梯度,焊点周围网格必须细化(如采用实体单元、细化壳单元网格至几毫米级别)。

因力法的适用性较高,本文主要介绍基于力法的点焊疲劳分析。

二、基于力法点焊疲劳仿真计算流程

1、应力和节点力求解

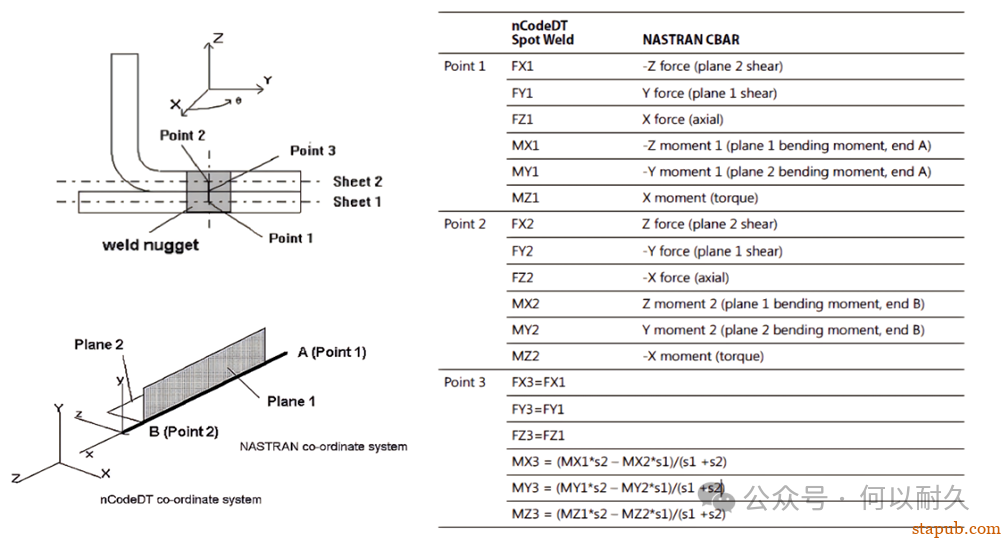

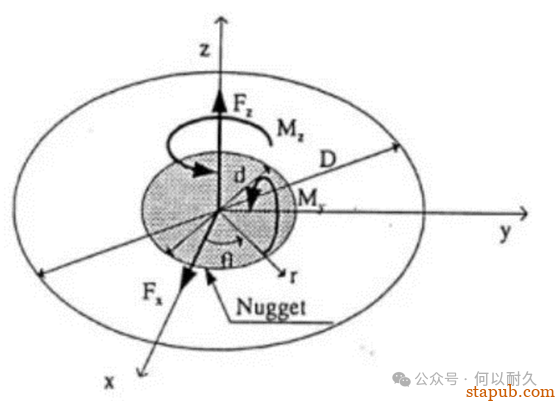

采用惯性释放的方法进行单位力强度场计算。施力点中每个点将加载6个载荷(Fx、Fy、Fz、Mx、My和Mz)载荷为单位力和单位力矩。有限元求解中,输出GPFOECE和STRESS。

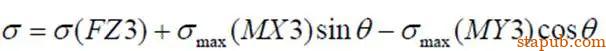

焊点连接钣金应力获取(点焊圆周角 θ 的函数)

![]()

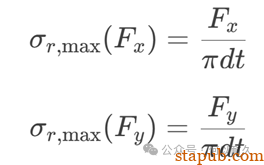

横向力产生的最大径向应力

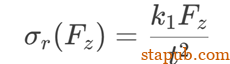

法向力产生的径向应力

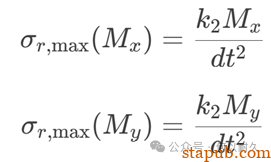

熔核力矩产生的最大径向应力

- σ:径向应力

- Fx,Fy:横向载荷分量

- Fz:法向载荷

- Mx,My:作用在熔核上的力矩分量

- d:熔核直径

- t:板材厚度

- k1,k2:无量纲应力集中系数

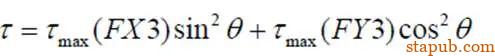

- θ:点焊圆周角(定义应力位置)

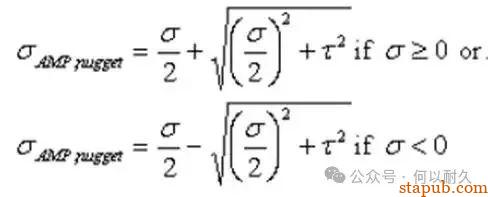

焊核(point 3)的结构应力获取:

切应力:

正应力:

用绝对最大主应力作为焊核损伤参量,绝对值最大主应力:

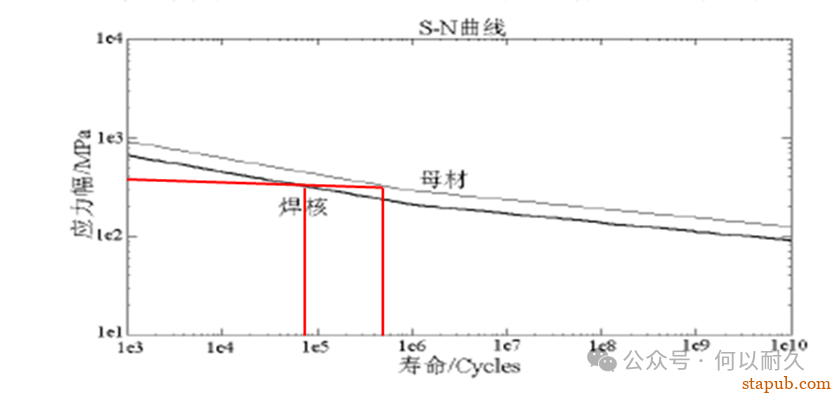

2、疲劳S-N曲线:

焊核和母材具有不同的疲劳特性,对应的S-N曲线。

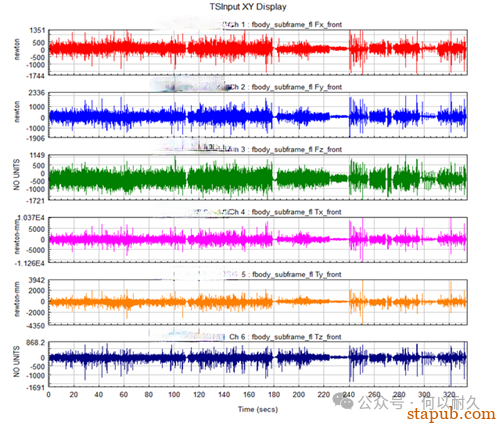

3、力-时间载荷

载荷谱的通道号与有限元模型工况编号必须一一对应。

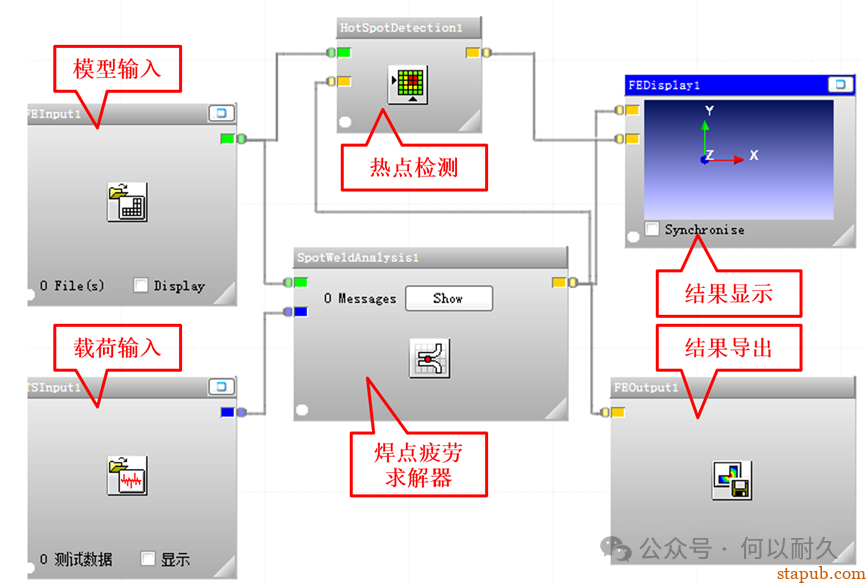

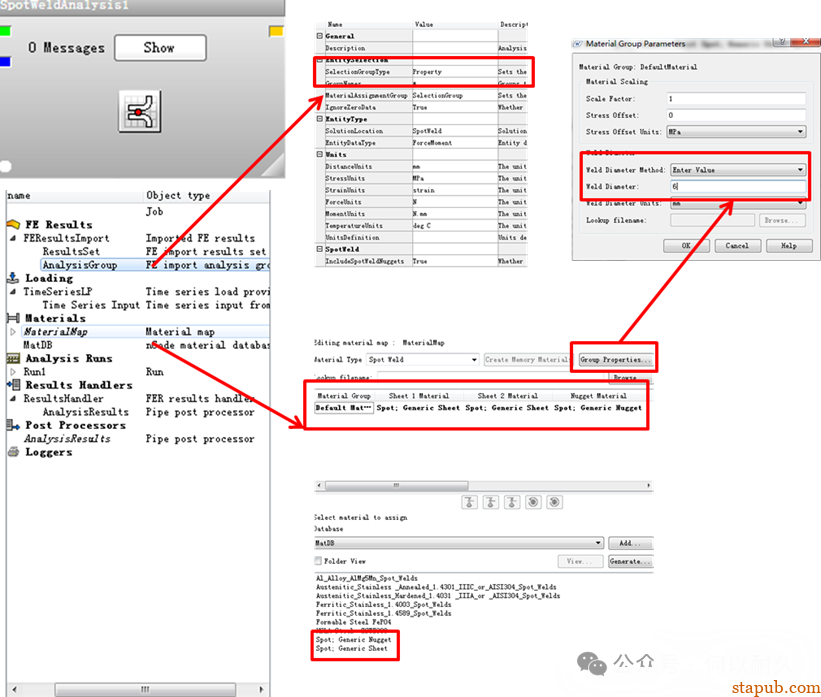

4、Ncode流程中设置如下:

三、点焊有限元建模原则

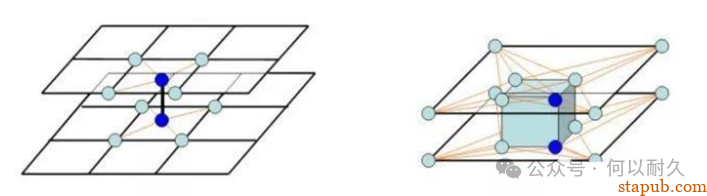

-

采用 Rbe3-Bar-Rbe3或Rbe3-Hex-Rbe3方式; -

对于焊接边要保证有三排单元,即以焊点为中心,周围保证有3×3的四边形单元矩阵; -

对于每层金属板件,RBE3单元应只连接同一个四边形壳单元的四个节点,不要连接到多个壳单元; -

焊点应尽量靠近壳单元中心,不要位于壳单元边缘或角点处; -

焊点的RBE3应避免连接到焊接边的边缘、角点或内侧圆角区域; -

不同焊点的RBE3必须分离开,不能有共用节点。

hello world

hello world

hello world

hello world

hello world

hello world