共计 4819 个字符,预计需要花费 13 分钟才能阅读完成。

中国到了80年代末期才开始研究开发的冲床,注塑机快速换模的,经历了近二十年的努力,从无到有地发展开来。由于家用电器行业的产品更新较快,同时家电产品也是一种投资大、见效快的产品,这类快速换模早在50年代初就已经开始在美国、意大利、日本等国家进行系统研究。

什么是SMED法?

SMED的全称是“六十秒即时换模”(Single Minute Exchange of Die),是一种快速和有效的切换方法,快速换模法这一概念指出,所有的转变(和启动)都能够并且应该少于10分钟—–因此才有了单分钟这一说法。

所以又称单分钟快速换模法、10分钟内换模法、快速作业转换,用来不断设备快速装换调整这一难点的一种方法-将可能的换线时间缩到最短(即时换线)。

它可以将一种正在进行的生产工序快速切换到下一生产工序。快速换模法同时也常指快速切换。快速换模法能够并且常常是用于启动一个程序并快速使其运行,且处于最小浪费的状态。

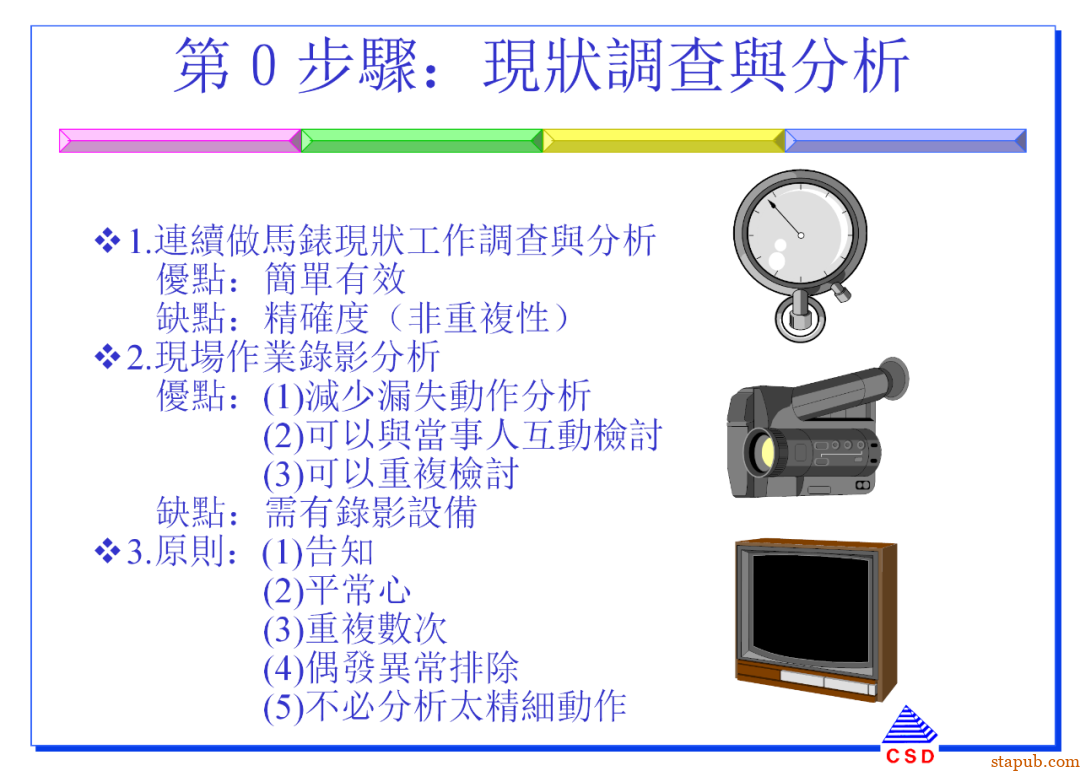

SMED(Single Minutes Exchange of Die)是在50年代初期日本丰田汽车公司摸索的一套应对多批少量、降低库存、提高生产系统快速反映能力的有用技术。这一方法是由日本的新乡重夫先生(Shigeo Shingo)首创的,并在众多企业实施论证过。Single的意思是小于10分钟(Minutes),当新乡先生亲眼目睹发换型时间居然高达1小时的时候,他的反应“必须让流动顺畅起来”。

基于新乡先生的丰富经验,他开发了一个可以分析换模过程的方法,从而为现场人员找到了换型时间之所以长的原因,以及如何相应减少的方法。在他领导的多个案例当中,换型时间甚至被降到了十分钟以下,因此这种快速换型方法被冠名为“单位分钟快速切换”。最初使用在汽车制作厂,以达到快速的模具切换(Exchange of Dies)。

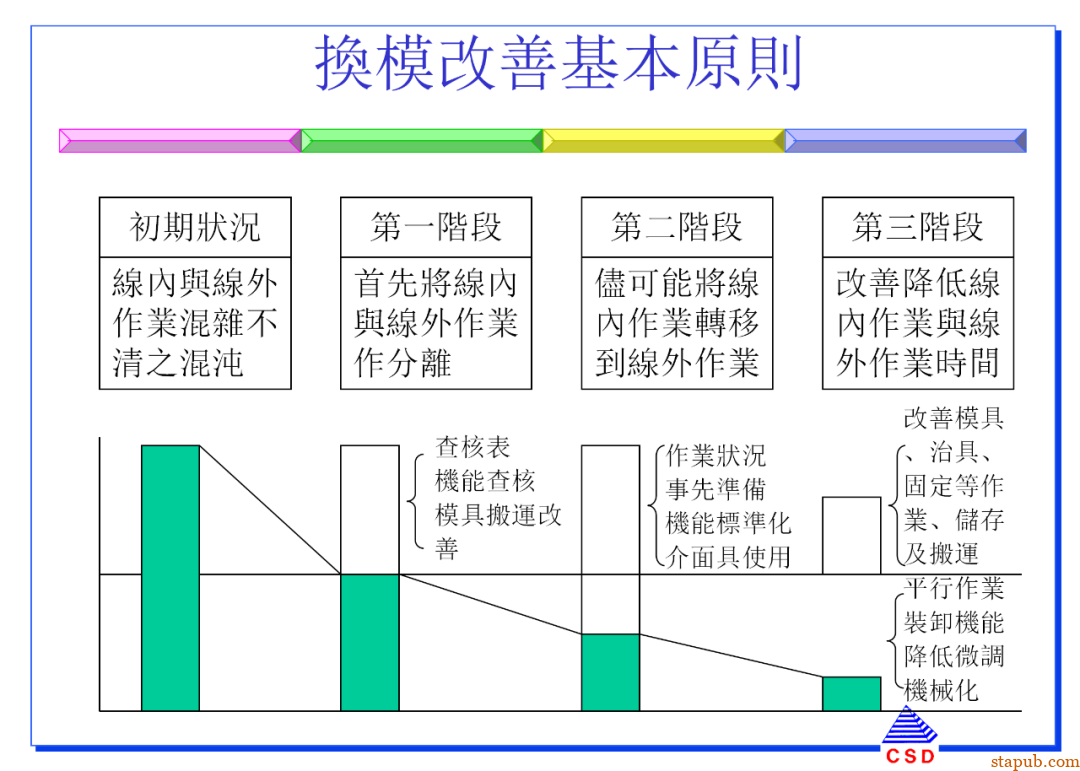

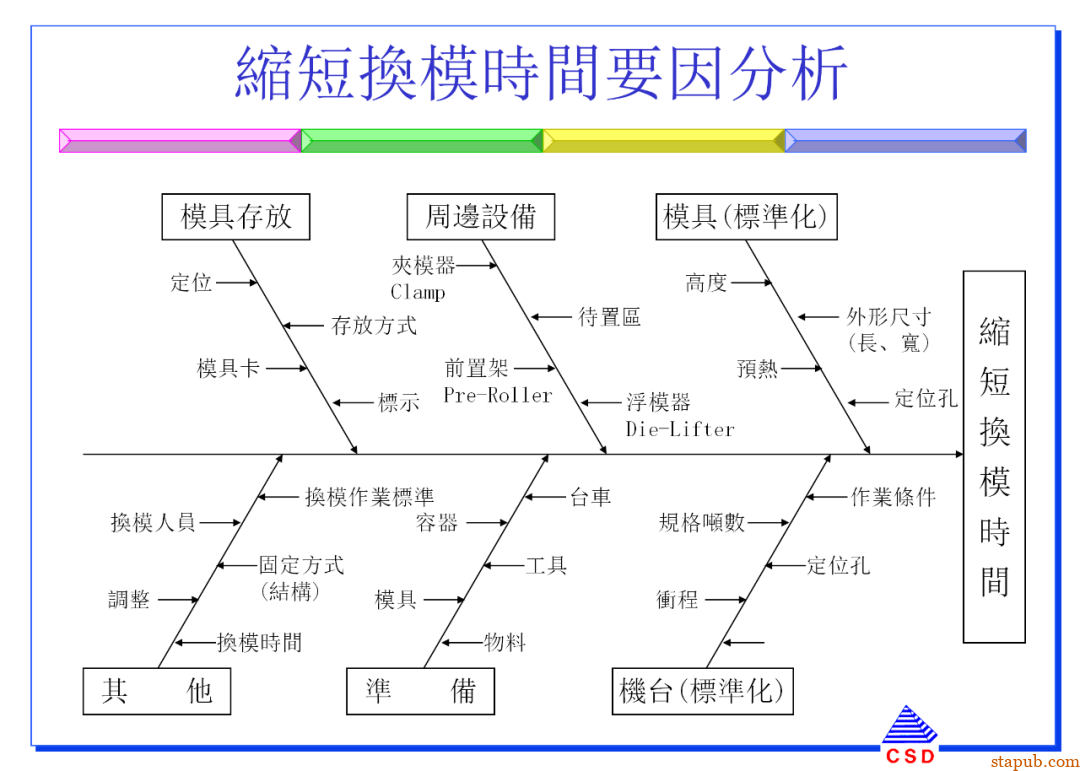

顾名思义,其目的旨在缩短作业转换的时间,而其关键点又在于划定内部作业转换和外部作业转换,并将内部作业转换尽可能地变为外部作业转换,然后尽可能地缩短内、外部作业转换时间。

快速换模的名词解释

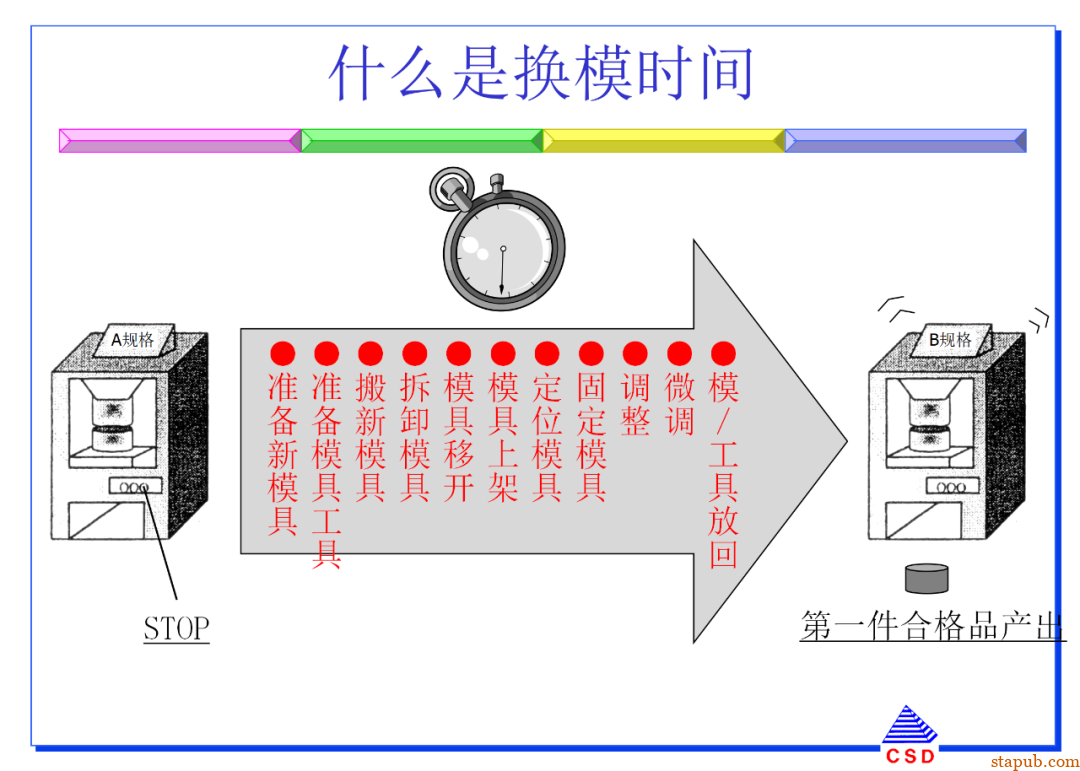

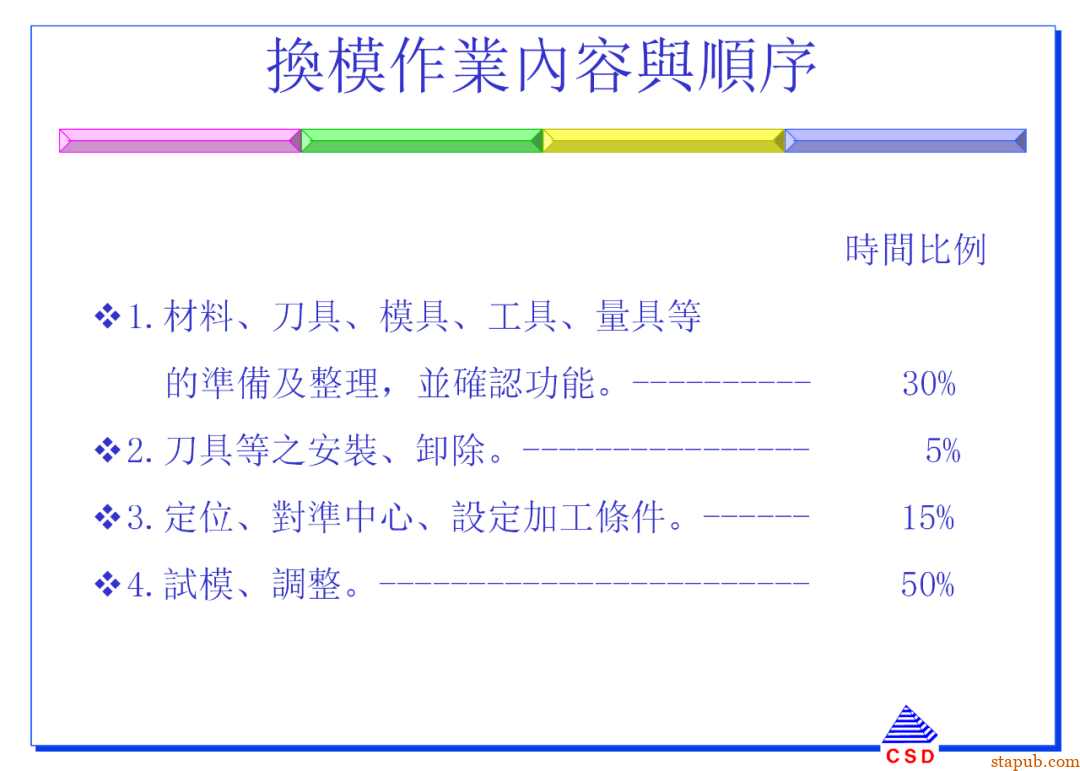

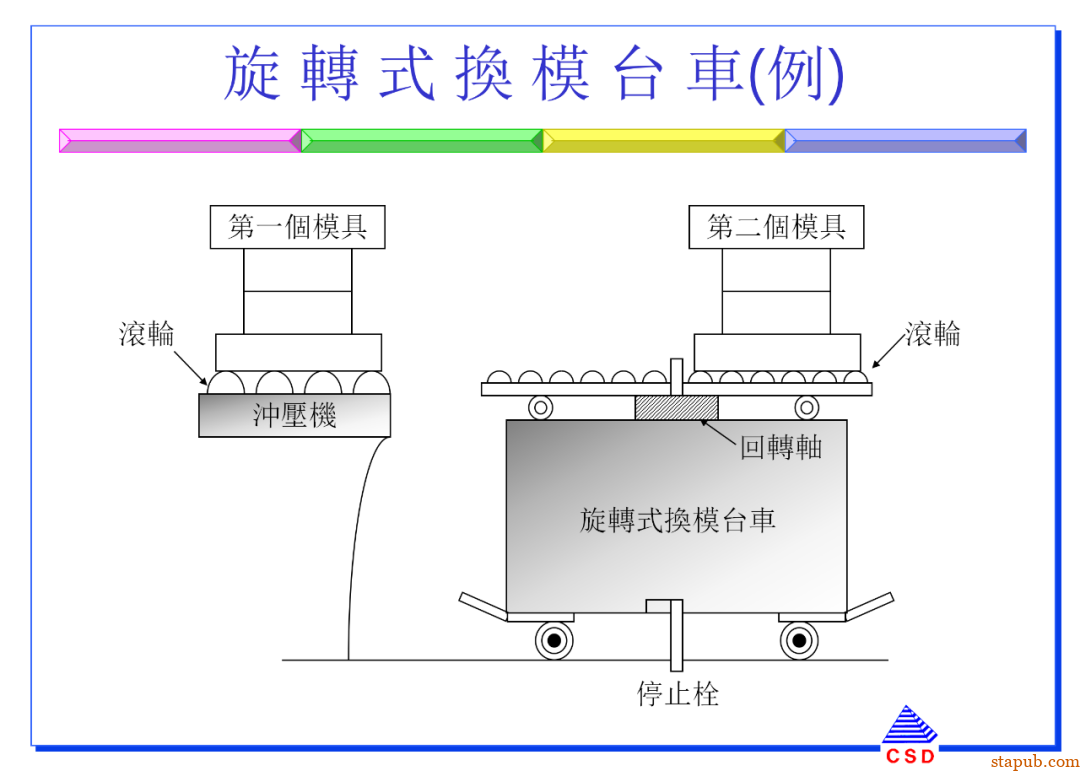

1. 换模:任何因产品更换,而必须使机器或生产线停止生产,以从事更换动作皆是。又称为设置。

2. 换模时间:因从事换模动作,而使机器或生产线停止生产的时间,即在前一批次最后一个合格零件与下一批次第一个合格零件之间的间隔时间。

3. 线内换模(内作业):指必须在机器停止生产状态下,才能进行的换模动作。又称为”内作业”或者是”内部准备”。

4. 线外作业(外作业):指机器在生产运转中,而仍然可以进行的换模动作,又称为”外作业”或者是”外部准备”。

SMED法的三个基本要点

区分内外

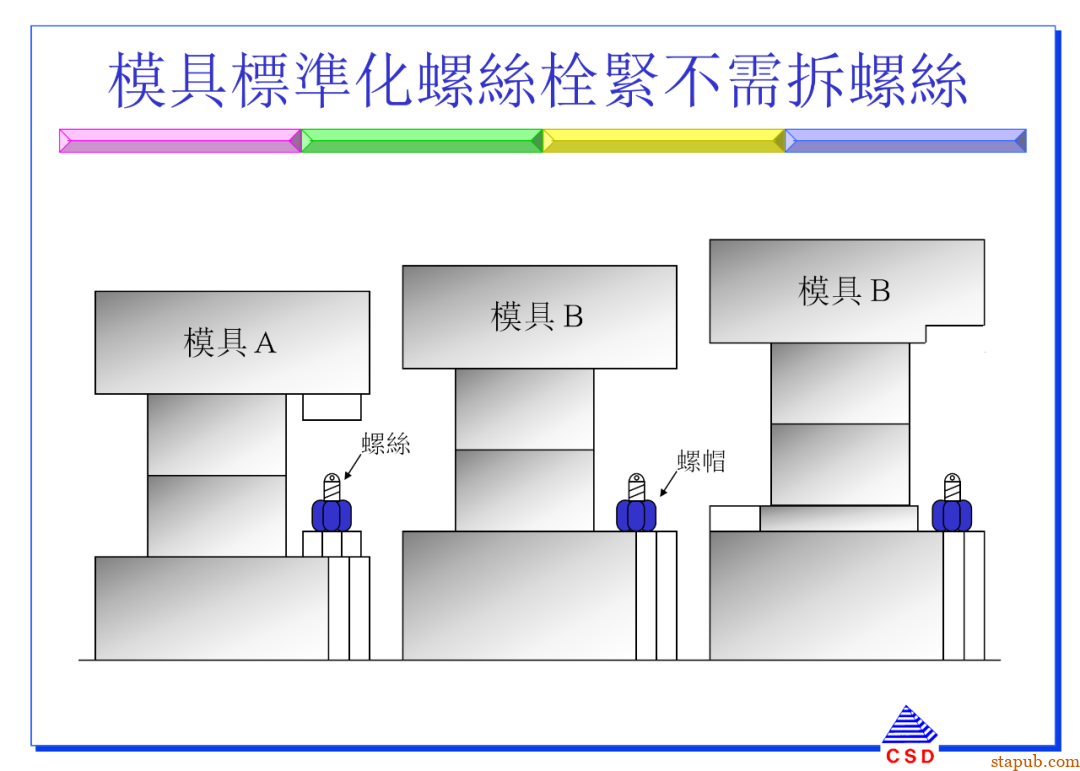

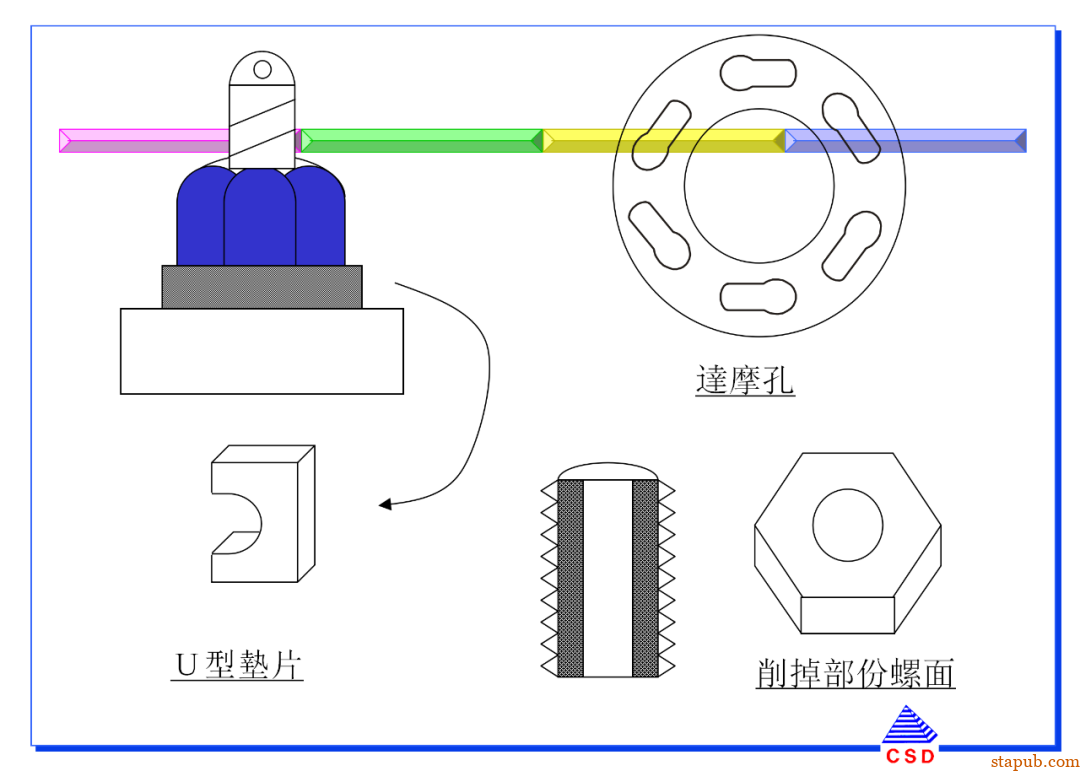

区分内外是指,把换模作业区分为内部准备作业,调整准备作业及外部准备作业。

所谓内部准备作业,是指必须把机器停下来才能做的准备作业,如模具的拆卸与安装。

调整装备作业,是指模具安装完成到第一个合格品产出的作业。

外部准备作业,是指在机器运转中可做的准备作业,如模具的修理、换模具所用的工具及材料的准备等。

由内转外由内转外就是尽可能把内部准备作业转为外部准备作业。

把机器停止时才能展开的准备作业,经过改善后,变成在机器运转中即可预先完成的作业。

例如塑料注塑机注入成型制程,下回要上模生产的模具,可提前预热金属模具,不必等到上设备后再做预热作业,换上模具后即可生产,如此可节省金属模具的加温作业时间。

优化内外

优化内外就是缩短内部准备作业的时间及外部准备作业的时间。

快速换模的境界

第一步:区分内部和外部的工作; 第二步:将内部操作转化为外部操作; 第三步: 优化切换操作的各方面。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。