共计 832 个字符,预计需要花费 3 分钟才能阅读完成。

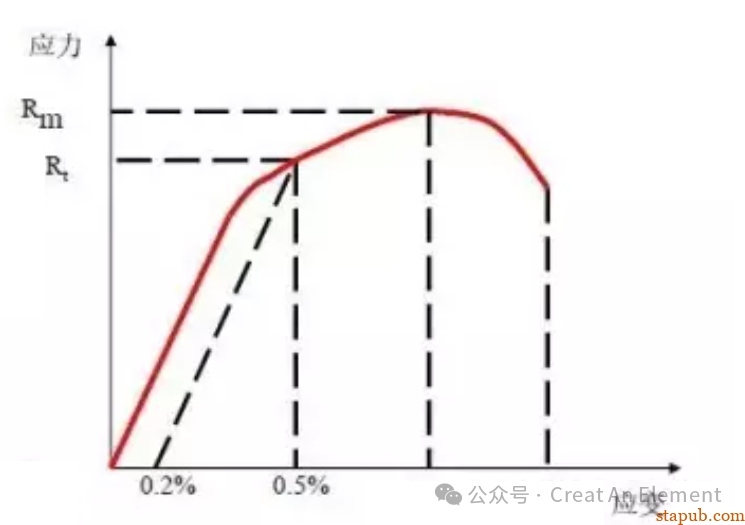

材料的屈服强度是指材料在外力作用下开始发生不可逆塑性变形时的临界应力值。对于无明显屈服点的材料(如脆性金属或某些塑料),通常采用产生0.2%残余塑性变形时的应力作为条件屈服强度(Rp0.2)。

不同材料的屈服特性及区别

-

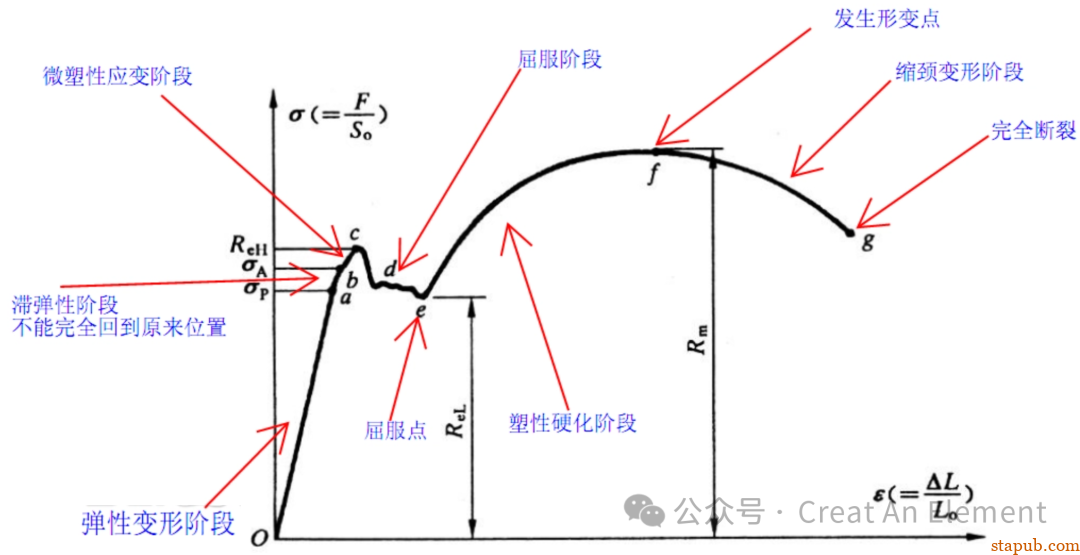

韧性金属(如低碳钢)• 特性:具有明显的屈服阶段,表现为应力-应变曲线中的平台区(屈服点),下屈服强度(ReL)作为设计依据,如下图所示。

• 塑性变形能力:断裂前有较大塑性变形(如颈缩现象),抗冲击和抗疲劳性能较好。

• 工程应用:以屈服强度为设计基准,安全系数通常取1.1-2。

-

脆性金属(如铸铁、高碳钢)• 特性:无明显屈服阶段,直接发生断裂,需通过条件屈服强度(Rp0.2,见下图)或抗拉强度(σb)评估。

• 破坏模式:断裂前几乎无塑性变形,抗压强度远高于抗拉强度。

• 测试难点:宏观压缩时易在屈服前断裂,需通过微尺度试样或间接方法测定。

-

塑料

• 特性:屈服强度普遍较低,且与分子链结构相关(如聚乙烯屈服强度约10MPa,玻璃纤维增强塑料可达200MPa)。

• 变形行为:部分塑料(如热塑性材料)在屈服后出现银纹或剪切带,导致局部塑性变形。

• 测试方法:常用三点弯曲试验测定弯曲屈服强度,反映材料抗弯性能。

关键影响因素对比

|

|

|

|

|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

工程意义

• 韧性金属:适用于动态载荷结构(如桥梁、压力容器),需平衡强度与抗脆断性。

• 脆性金属:常用于静态承压部件(如机床底座),设计时以抗拉强度为基准。

• 塑料:多用于轻载荷、耐腐蚀场景(如电子外壳),需考虑蠕变和环境影响。

通过材料选择与强化机制优化(如金属的晶粒细化、塑料的纤维增强),可针对性提升屈服性能以满足工程需求。

正文完

![[品牌力量]我笑死在鸿星尔克的直播间里](https://www.stapub.com/wp-content/themes/puock/timthumb.php?w=120&h=80&a=c&zc=1&q=90&src=https://stapub.com/wp-content/uploads/2021/07/640-381.jpeg)

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。