共计 2353 个字符,预计需要花费 6 分钟才能阅读完成。

连杆是汽车发动机的核心零件之一,其失效形式是疲劳断裂和过量变形,通常疲劳断裂的部位是在连杆上的三个高应力区域。连杆的工作条件要求连杆具有较高的强度和抗疲劳性能,又要求具有足够的刚性和韧性。锻造连杆的材料主要是非调质钢,对应力集中很敏感,因此,在连杆外形、过渡圆角等方面要求严格。连杆锻件生产中,常见的问题有脱碳、折纹、错差、切边拉痕、胀断掉渣等。本文主要针对锻造连杆的常见问题及解决方法进行阐述,希望对大家有借鉴作用。

锻造连杆常见问题

锻件脱碳

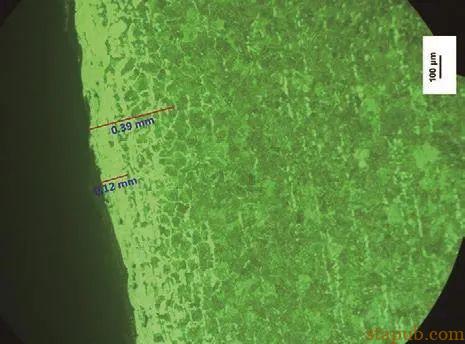

⑴发生问题。连杆一般要求脱碳≤0.3mm(部分产品要求脱碳≤0.2mm),不允许全脱碳。非调质钢连杆在生产过程中,易产生脱碳现象,超出标准脱碳层的连杆,使用寿命将受到影响。脱碳形成的主要原因是:坯料温度过高、加热时间过长、高温料箱内堆积或炉内长时间保温、多次加热,以及电加热炉急剧升温等。连杆脱碳较严重的情况如图1所示。

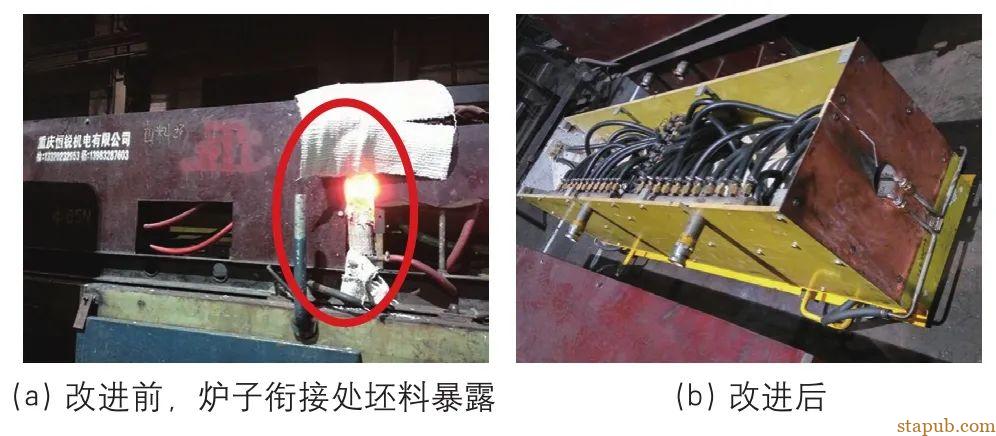

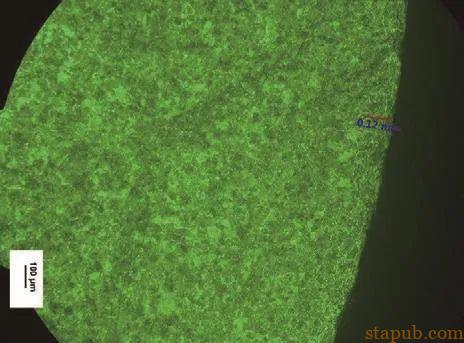

⑵解决方案。1)加强生产过程质量控制,避免出现料温过高、多次加热、闷料等情况;2)改进加热炉,一方面缩短加热时间,另一方面避免加热中的坯料在炉子衔接部位暴露在空气中,如图2(a)所示;3)增设了高温棒料冷却输送带,避免高温棒料堆积,如图3所示。改进后的脱碳效果如图4所示。

图1 连杆脱碳0.39mm,全脱碳0.12mm

图2 改进加热炉

图3 高温坯料冷却输送带

图4 改进后的效果(脱碳深度在0.1mm左右)

锻件折纹

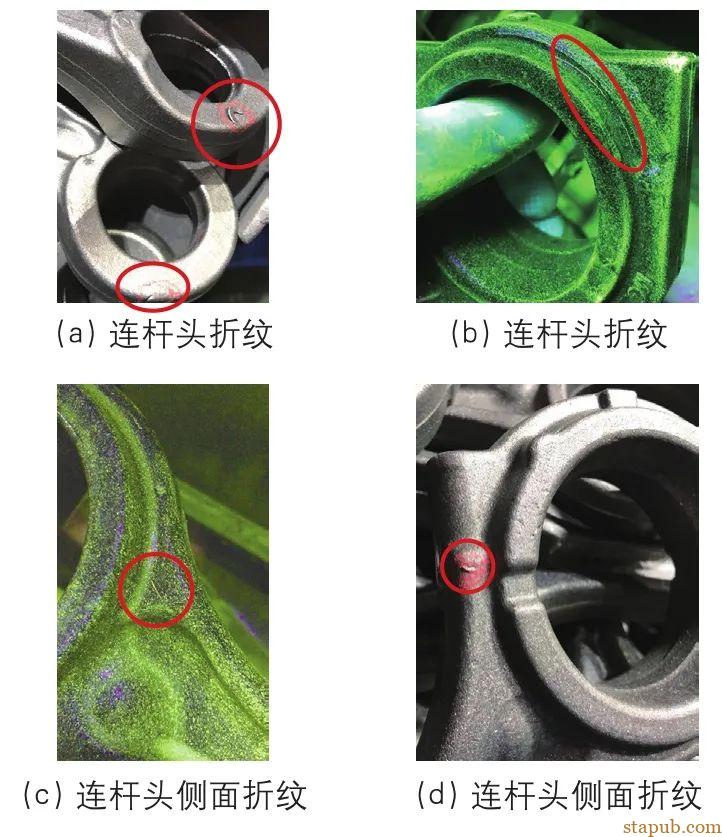

⑴发生问题。连杆大部分表面都是非加工面,且表面质量要求很高,一旦出现折纹只能报废,导致连杆废品率高达7%左右,造成极大的浪费,折纹实物如图5所示。

⑵解决方案。此类型的折纹,主要原因是辊锻模具设计缺陷及使用维护不当,导致坯料的端头或辊坯缺陷造成的。措施:1)辊锻模具型槽尾部开通,便于调整辊坯长度,确保辊坯长度方向完全覆盖模具型槽,如图6所示;2)辊锻模具型槽优化,确保辊坯坯料分配与锻模型槽相应部位对应,如图7所示;3)增加辊锻机夹钳喷水除氧化皮工序,避免氧化皮堆积后夹伤坯料,如图8所示;4)制订辊锻模具使用、维护及更换规则,避免模具上的砂眼、疲劳纹等在辊坯上形成缺陷;5)优化连杆辊坯压扁厚度尺寸,使辊坯缺陷排到飞边上,避免打入锻件形成折纹。

图5 连杆折纹

图6 辊锻模具型槽开通

图7 优化辊锻模具型槽

图8 辊锻机夹钳堆积氧化皮夹伤坯料

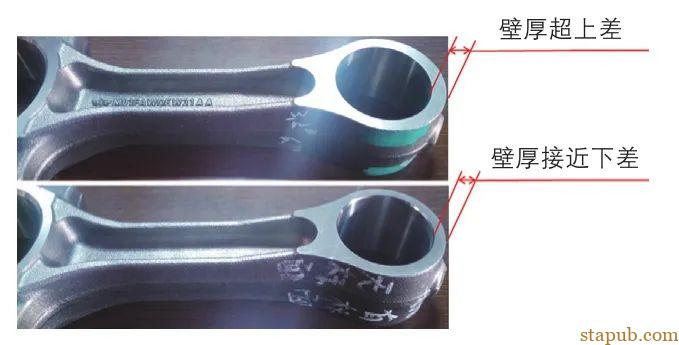

锻件错差

⑴发生问题。连杆错差要求较高,错差≤0.5 mm,部分连杆要求错差≤0.3mm,锻件错差将导致产品加工后出现壁厚超差、孔边缘倒角不均匀、孔内黑皮等现象,产品错差现象如图9所示。

图9 连杆错差产生的现象

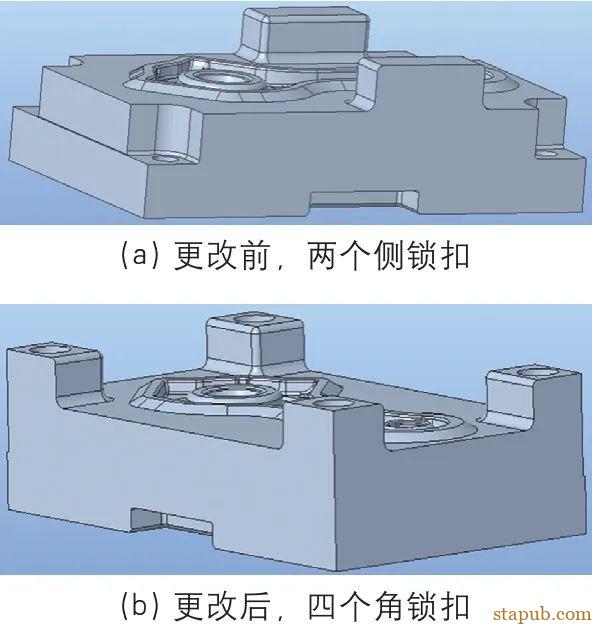

⑵解决方案。针对连杆形状、错差类型等问题,采用措施:1)优化锻模锁扣结构;2)锻模局部补偿设计等;3)改进顶出结构。

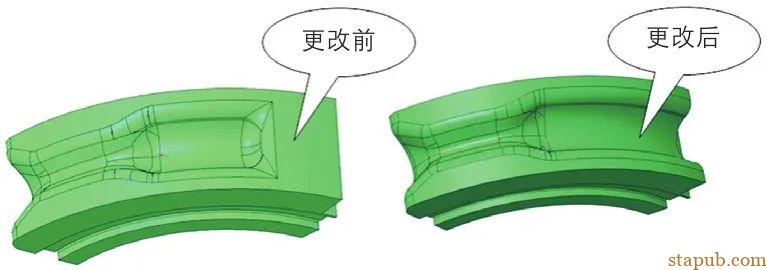

如图10所示,连杆属于长轴类产品,如果模具有足够的空间,由两个侧锁扣更改为四角角锁扣,能有效改善锻件扭转错差。

图10 优化锁扣结构

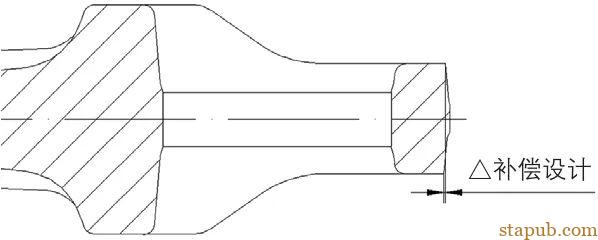

如图11所示,小头是楔形类的连杆,切边冲孔极易变形,导致分模面上下形状不对称,划线表现为锻件错差,通过模具对应部位的补偿设计,弥补了切边冲孔变形量,确保错差量在公差范围内。

图11 模具补偿设计

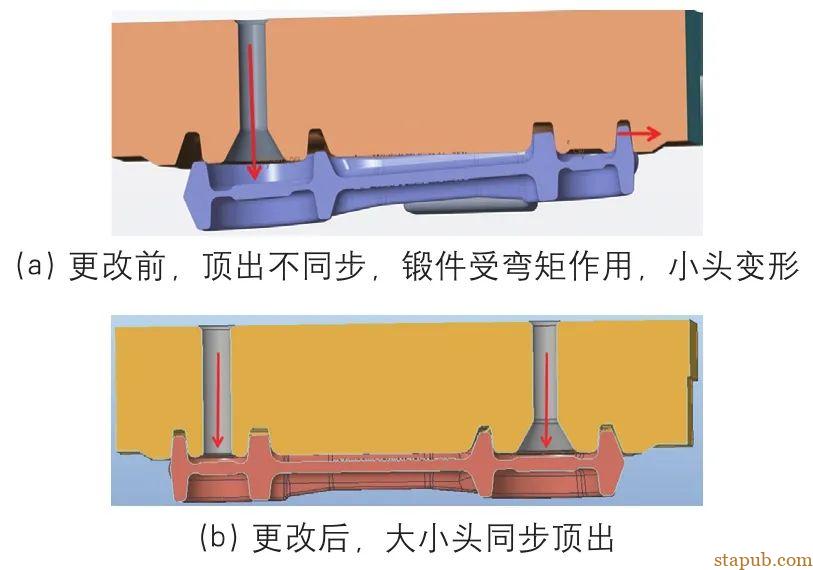

如图12所示,因连杆大小头顶出不同步,产生的变形量大小不一,变形量大的肉眼即可发现,变形量小的只能通过错差检测表现出来。通过顶大小头连皮使锻件出模的方法,能有效避免此类问题。

图12 改进顶出结构

锻件切边拉痕

⑴发生问题。连杆表面质量要求十分严格,切边部位出现的拉痕,不但影响表面质量,有的探伤时还挂磁,为了控制此缺陷,生产中不得不频繁停设备拆装切边模、打磨修理凹模刃口,既影响生产效率,又降低了模具使用寿命,已经生产出的锻件,拉痕浅的需要打磨修复,拉痕深的只能报废,导致连杆生产成本极高。切边拉痕如图13所示。

图13 切边拉痕

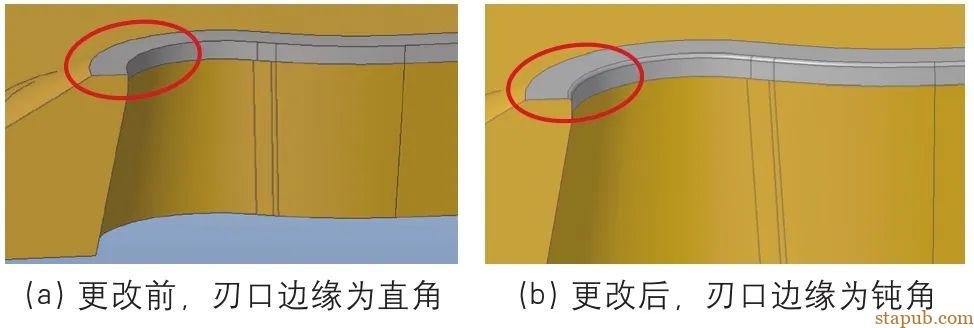

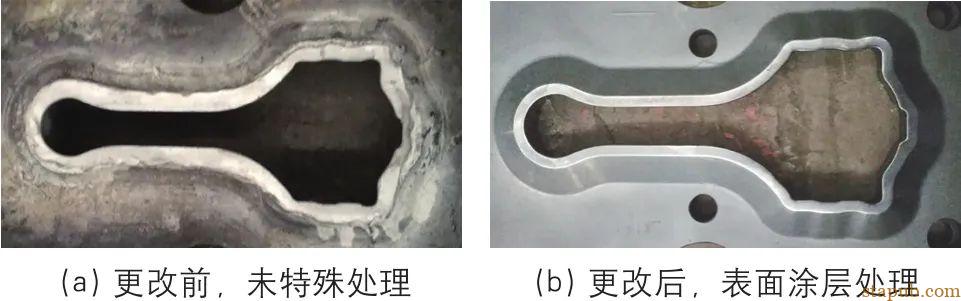

⑵解决方案。切边拉痕的产生,主要是切边凹模的使用环境较特殊,刃口易产生微小裂纹,当裂纹里夹有氧化皮时,就在锻件上留下了深浅不一的划痕,因此把问题转换为解决切边凹模刃口开裂,措施:1)凹模刃口倒圆角,如图14所示;2)凹模刃口表面涂层处理,如图15所示。

图14 凹模刃口倒圆角

图15 凹模涂层处理

实践证明,对刃口进行特殊处理后,凹模的使用寿命由平均4000件左右提高到平均15000件以上,连杆的切边质量和生产效率有了大幅提高,生产成本得到了有效控制。

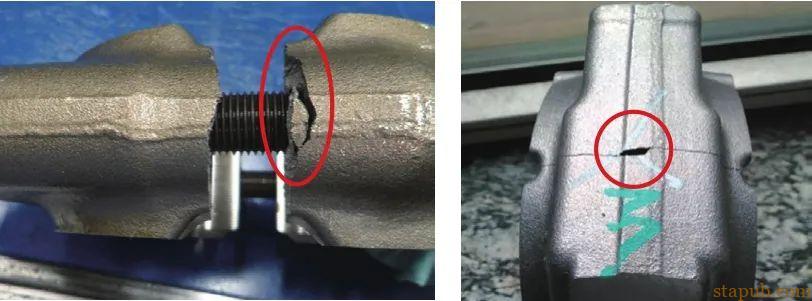

胀断掉渣

⑴发生问题。连杆胀断面的金属掉渣数量、形状、厚度及长度都有相应的技术要求,如某连杆胀断面的金属掉渣应少于3个且为片状、厚度不大于2mm、总长应小于4mm。实际生产中连杆胀断掉渣废品率高达1%左右,因胀断掉渣的发现工序较晚,因此造成了极大的浪费,较高的胀断掉渣废品率提高了产品的生产成本。连杆胀断掉渣如图16所示。

⑵解决方案。改造控温冷却线,设置速冷、保温、缓冷三个区,增加保温时间,各区域可以有效调整风量,并增加了搅拌风机,根据不同产品的特性还可以加热保温,连杆控温冷却线如图17所示。

图16 胀断掉渣

图17 连杆控温冷却线

总结

为了解决连杆生产中常见脱碳、折纹、错差、切边拉痕、胀断掉渣等问题需要注意以下几点。

⑴脱碳解决方案:避免料温过高、避免多次加热、避免闷料、改进加热炉杜绝急剧升温、增设了冷却输送带避免甩出的高温棒料堆积。

⑵连杆折纹解决方案:一方面确保辊坯的长短、宽窄、形状与锻模型槽匹配,另一方面要保持坯料表面平整、过渡部位圆滑。

⑶连杆错差要注意真假错差的区别,即错差是锻模错移导致的还是锻件局部变形造成的,前者比较好解决,后者需要从锻打成形、切边、冲孔、校正各工序逐一查找出变形工序,然后采取对应措施。

⑷切边拉痕的解决方案:切边凹模刃口由直角改为小圆角,凹模做涂层处理(建议凹模分块,降低模具成本)。

⑸胀断掉渣解决方案:连杆控温冷却线设置速冷、保温、缓冷三个区,增加保温时间。

来源:锻造与冲压

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。