共计 2574 个字符,预计需要花费 7 分钟才能阅读完成。

“你做什么工作的?”

“SQE”

“别TM跟我拽英文,到底干啥的?销售啊?”

“不是,我是供应商质量工程师”

“做质量的?就是检验呗?”

“主要就是做供应商质量管理”

“管理???管理的目的是啥?”

“管理的目的就是保证采购件的质量合格”

“怎么保证采购件合格?”

“采购件的项目开发跟踪,供应商过程审核,供应商质量事故处理,供应商提升改进”

“事儿还挺多,那总得有个指导方针吧?”

“… … …”<友谊的小船说翻就翻>

做供应商质量管理工作的指导方针是什么?也就是说你每天工作的核心指导思想是什么?你到供应商现场,做的所有事情有没有一个双方都愿意接受且互相认可的出发点?

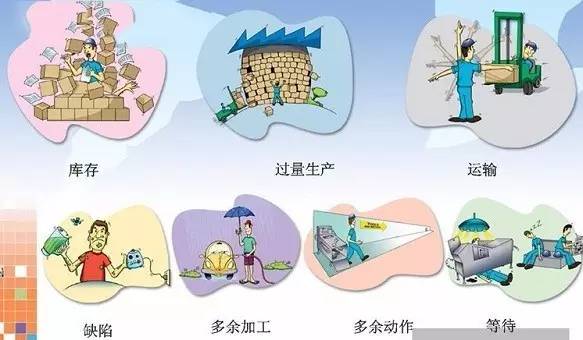

这个问题想了很久,最终我认为消除和避免7大浪费是SQE工作的核心出发点。也就是说你做的一切就是为了消除和尽可能避免7大浪费的产生,或者帮助供应商减少浪费。

首先来回顾下7大浪费:

很多SQE会问到,我们每天的过程审核,事故处理,供应商提升,项目跟踪管理到底跟7大浪费有什么关系?

如果说是你的工作是为了保证采购件的质量合格,那我想说这种思考不够深入,再往深里想应该是互利共赢的实现。

要实现互利共赢,那就要把供应商的浪费看成是你们的损失,把供应商的损失看成是你们的成本,彻底地消除7大浪费,让供应商钱赚,让你们利润空间更大,这才是SQE真正的价值。

采购每天都在为降价找借口,无非就是在翻来覆去地核算原材料、人工、管理费、交际费、水电煤气费这些七七八八的费用,不断地加加减减,掰着指头数供应商到底能赚几个钱,然后再尽可能地压价压价再压价,面对采购自己的绩效指标,他们恨不得在一家供应商身上把血抽干完成今年的业绩指标,就像《让子弹飞》里面葛大爷的经典台词“上一任县长已经把税收到100年后了,也就是TMD西历公元2010年”

面对采购的无止境压价,供应商唯独能做的就是削减成本,其实在供应商工厂内部还有非常重要的一块内容就是减少浪费,当然浪费本身就是成本的一部分。

走进国内生产厂家,有多少浪费让你无言以对,浪费的不仅仅是原材料和产品,还有报废附带的一切成本,除了成品的浪费,还有多少无形的浪费每天在吞噬着那微薄的利润呢?

在这个时候,SQE的价值应该体现出来。很多人说质量是不创造价值的,但是减少浪费就是变相的赚钱。正如中国古话说的好“勤俭方可致富”,你要么能赚到,你要么能节省到,这两方面都会为你赢得应得的财富。

来给大家算这样一笔账,如果一款产品的年需求量是100万件,每件产品的单价是10块钱,产品的利润率是10%,那么这个项目一年你们单位能赚多少钱?

答:全年利润=100万X10X10%=100万元

好,如果因为SQE帮助供应商在7大浪费方面做出突出的改善和控制,采购借此机会年降谈下100万元,那意味着你们无形中多了一条上述项目的产线并实现了既定的盈利,对吗?

所以说,帮助供应商去减少浪费,他赚了就是你赚了。

其实SQE的工作总结起来无非就是:采购件的项目管理,生产过程审核,采购件产品审核,供应商来料管理,采购件质量事故处理,供应商质量提升<所谓的精益>

这几项核心任务的最终目的都是帮助供应商减少浪费,实现盈利增长,同时将增长的盈利通过年降或者采购件价合理价格转化为自己公司的利润增长。

为什么说SQE的核心工作都是为了减少7大浪费呢?

首先来说说采购件项目管理

项目管理过程中,我们就是想确认供应商理解了我们的需求,同时有能力将我们的需求量产化,并保证质量。我们按照APQP的框架审核供应商的项目开发,不希望无用的浪费产生,如果项目管理做不好,可能出现的浪费有:量产后大量的出现不良,这是7大浪费之一缺陷。更甚者出现无法满足客户要求的失败项目带来的管理浪费和人力资源浪费。

其次来说说生产过程审核

生产过程审核,我们要从人机料法环5方面审核过程存在的风险,这里所谓的风险无非是:人员培训不合理导致不合格操作带来的产品不良,这是缺陷浪费;生产设备/产线的设计不合理造成的低效浪费,原材料管理不良造成的过期,错领,等待的浪费;工艺设计不合理造成的等待,低效,无序的浪费。产线不平衡造成的等待,堆积,局部闲置等浪费;

最后说说事故处理

对于SQE来讲,每周处理几个供应商事故那是家常便饭,其实我们处理质量事故的目的还是要问问质量事故到底给我们造成了什么影响?先问一个问题,供应商来料的质量问题会给产线造成损失吗?答案是肯定的,不然整车厂为什么会三令五申地说,如果我们的总装线因为你们家的零件不能正常使用导致停线,每分钟我们要索要500美金,听起来好吓人啊,如果我有钱开个整车厂,不卖车就靠停线罚款过活吧~当然这是玩笑,但是可见采购件的质量不合格是有巨大的损失的,因此质量事故处理如果不到位,势必会造成经济损失,谦虚点说就是浪费。

供应商把产品从1000公里外的仓库送到你们产线,发现有不良不能用,需要立刻换货,这里面是不是存在搬运的浪费?产线所有其他采购件都齐备了,就你们家一个需要换货或者挑选,这种等待的浪费是不是损失?即使不等待,我们请求生产计划换型生产,这种协调的浪费是不是损失?

所以采购件质量问题是7大浪费的全面体现,由于采购件质量问题衍生出的浪费仔细核算下,可怕的不得了~

当日本制造业提出7大浪费并提出相应遏制措施的时候,很多时候都会涉及到供应商管理相关的内容,我们每天都在跟踪采购件项目,做量产前的过程审核,处理质量事故找问题发生的根本原因/流出的根本原因然后制定有效的整改措施。当工作做的久了,多了,重复了,仿佛就机械化地去操作,而忘记或者忽视了其本质的出发点了。当我们在审核供应商的PPAP文件的时候,我们无需挑战他们的控制计划是否编写的整齐漂亮,而是以浪费的遏制作为出发点去审视供应商制定的生产控制计划;当我们挑战供应商的作业指导书的时候,我们无需挑战作业指导书的编写辨识度,而是以浪费的防止作为出发点去确认供应商的作业指导书是否有实际的指导意义。

走得远了,就忘记自己为什么而出发了?当我们将遏制浪费作为工作的出发点,供应商会对你的访问夹道欢迎,而不仅仅是礼仪之交,因为你,值得拥有!

抛开你的名片,如果供应商还愿意和你合作,那说明你真正找到了这个职位的价值和工作的最高境界。

愿大家都能在自己的工作价值上有所思考,如果你还搞不清楚7大浪费为什么这么经典,7大浪费的遏制措施有哪些?可以点击下面的链接学习哦~

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。