共计 2049 个字符,预计需要花费 6 分钟才能阅读完成。

一、304不锈钢的“抗腐蚀”本质:钝化膜的脆弱平衡

304不锈钢(06Cr19Ni10)的核心抗腐蚀机制源于其表面形成的铬氧化物钝化膜。当铬含量≥10.5%时,钢材在氧化性环境中(如空气)会自发生成一层厚度约2-5纳米的Cr₂O₃膜。这层膜通过物理阻隔、电化学保护和自修复能力,将腐蚀速率降低至普通碳钢的千分之一以下。

然而,这种防护体系存在先天局限性:

- 成分依赖性

:钝化膜的稳定性高度依赖铬的持续供应。若表面铬被消耗(如长期接触酸性介质),膜层会逐渐失效。 - 环境敏感性

:在含氯离子(Cl⁻)、硫化物或高温高湿环境中,钝化膜可能被破坏,导致局部腐蚀加速。 - 加工损伤

:切割、焊接等工艺会破坏原始钝化膜,且机械损伤可能深入基体,超出膜层自修复能力范围。

二、304不锈钢生锈的五大诱因

1. 氯离子侵蚀:钝化膜的“克星”

氯离子(如海水、食盐、工业盐水)是304不锈钢腐蚀的主要元凶。其作用机制包括:

- 穿透效应

:Cl⁻半径小(0.181nm),能通过膜层缺陷或晶界渗透,与铬形成可溶性络合物(如CrCl₃),导致膜层局部溶解。 - 电化学腐蚀

:Cl⁻在缺陷处富集,形成“活化-钝化”微电池,加速点蚀坑扩展。 - 案例

:沿海地区使用的304不锈钢栏杆,若未进行钝化处理,3年内可能出现明显点蚀;而内陆干燥环境下的同类产品,使用寿命可延长至10年以上。

2. 加工缺陷:隐藏的腐蚀通道

机械加工(如切割、冲压、焊接)会破坏原始钝化膜,并引入以下风险:

- 热影响区(HAZ)敏化

:焊接时,450-850℃区间内,碳与铬结合形成碳化铬(Cr₂₃C₆),导致晶界附近铬含量降低至抗腐蚀临界值(10.5%)以下,形成“贫铬区”。 - 表面粗糙度

:加工后的表面粗糙度(Ra)超过0.8μm时,凹槽处易积存腐蚀介质,形成闭塞电池。 - 案例

:某食品加工厂的不锈钢搅拌罐,因焊接后未进行酸洗钝化,使用2年后在焊缝处出现贯穿性腐蚀。

3. 介质pH值失衡:酸性环境的致命打击

304不锈钢在pH=6-10的中性环境中表现最佳,但在强酸或强碱条件下:

- 酸性介质

:H⁺会与Cr₂O₃反应生成Cr³⁺,破坏膜层结构。例如,浓度>5%的盐酸溶液可在数小时内完全溶解钝化膜。 - 碱性介质

:高浓度OH⁻会促进Fe的溶解,形成Fe(OH)₃沉淀,导致膜层疏松多孔。 - 案例

:某化工企业用304不锈钢储存稀硫酸,未考虑介质酸性,3个月后设备内壁出现均匀腐蚀穿孔。

4. 温度效应:高温加速膜层失效

温度升高会显著降低钝化膜的稳定性:

- 动态腐蚀

:在80℃以上环境中,Cl⁻的扩散速率提高10倍,点蚀敏感性激增。 - 膜层分解

:超过临界温度(约300℃),Cr₂O₃会转化为挥发性的CrO₃,导致膜层永久性破坏。 - 案例

:某沿海电厂的304不锈钢冷凝器,因长期运行在60℃海水环境中,未进行钝化处理,5年后管壁厚度减薄30%。

5. 表面污染:有机物的催化腐蚀

灰尘、油污、指纹等表面污染物会形成“微电解池”:

- 有机物分解

:微生物在污染物中繁殖,分泌有机酸(如乙酸、乳酸),降低局部pH值。 - 差异充气腐蚀

:污染物覆盖区与裸露区形成氧浓度差,加速局部腐蚀。 - 案例

:某医院不锈钢手术台因长期接触消毒剂残留,未及时清洁钝化,表面出现黄褐色锈斑。

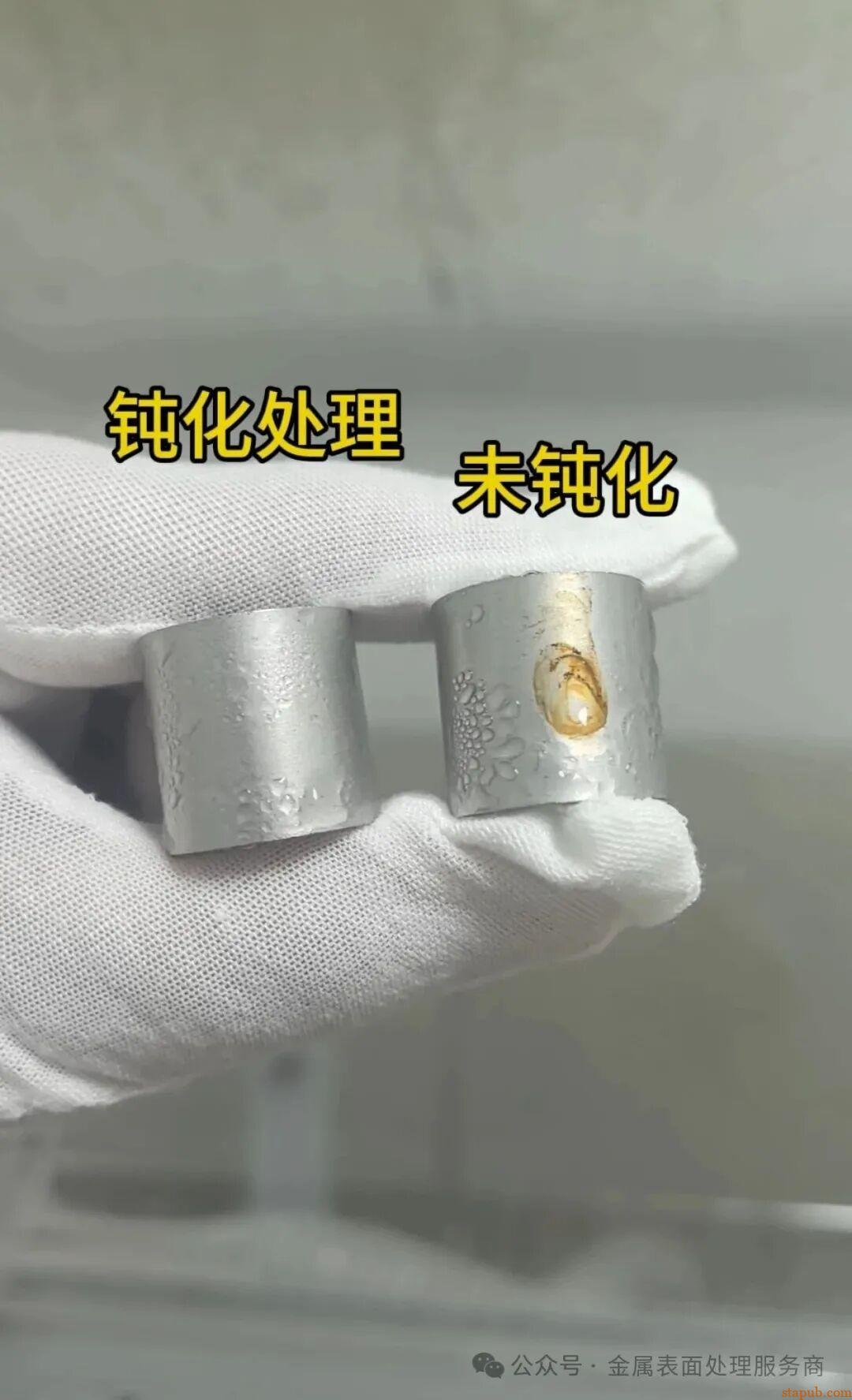

三、钝化工艺:重构抗腐蚀防线的关键技术

钝化工艺通过化学或电化学方法,在304不锈钢表面人工构建一层更致密、更稳定的钝化膜,其必要性体现在以下方面:

1. 修复加工损伤,重建防护层

- 酸洗钝化

:采用酸洗钝化工艺,可同时溶解焊接产生的氧化皮和贫铬层,并在表面重新生成Cr₂O₃膜。实验表明,酸洗钝化后,304不锈钢在3.5% NaCl溶液中的点蚀电位从0.2V提升至0.6V(vs. SCE)。 - 电解抛光

:通过电化学溶解表面微凸起,使粗糙度降至Ra<0.1μm,减少腐蚀介质滞留区。

2. 增强膜层耐蚀性

- 膜层增厚

:通过延长钝化时间或提高溶液浓度,可使膜层厚度从2-5nm增加至10-20nm,延长Cl⁻穿透时间。

四、钝化工艺的实施要点

- 前处理

:彻底去除油污、氧化皮和焊接飞溅物,确保表面清洁度达Sa2.5级。 - 钝化液配比

:根据环境需求选择钝化液和钝化工艺。 - 时间控制

:钝化时间通常为15-30分钟,时间过短膜层不完整,过长可能导致过腐蚀。 - 后处理

:钝化后需用去离子水冲洗,并立即干燥,避免水渍残留引发电化学腐蚀。

304不锈钢的“生锈”并非材料失效,而是环境与工艺共同作用的结果。钝化工艺通过人工干预,重构了材料表面的化学平衡,将被动依赖自发钝化转变为主动构建防护体系。在氯离子污染、高温高湿或机械加工等苛刻工况下,钝化处理不仅是延长使用寿命的手段,更是保障设备安全运行的必要措施。

正文完