共计 2568 个字符,预计需要花费 7 分钟才能阅读完成。

Hello 伙伴们!

今天为大家梳理一下防错技术 Poka-Yoke,此部分是一鸣总结2年多关于防错内容的浓缩版,相信对你会有所帮助!(对了,文章底部还有福利!)

首先,什么是防错?

防错又叫 Mistake-proofing, 更以 Poka-Yoke 被不同国家、不同语言、不同行业的人所熟知。

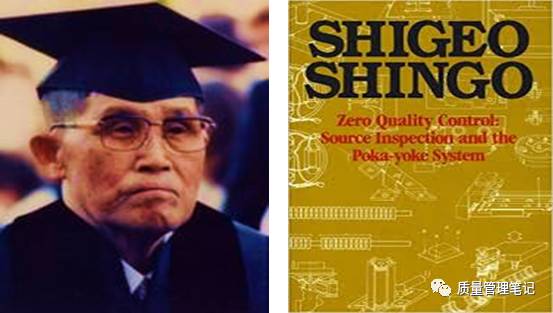

Poka-Yoke 最初由日本的 IE engineer 新乡重夫在1960年代作为一种质量控制手段提出,并于1980~90年代在全球,尤其是在北美被广泛推广。

防错,通俗点讲就是用一切可以用的方法来预防(prevent) 缺陷,如果实在无法预防, 那至少要实现探测(detect ) 缺陷。所以防错的最高境界就是“第一次就把事情做对”。

除了新乡重夫,还有一个质量大师不得不提,那就是 “零缺陷之父”–菲利浦·克劳士比(Philip Crosby)。

为什么此人如此重要呢?

因为是他在50多年前第一次提出了“零缺陷”的理念,也就是“第一次就把事情做对”的理念。

在当时,风靡的质量控制手段是SPC,而SPC理论意味着总有少数产品会超出规范;所以“零缺陷“的理念在当时是划时代的。

只可惜,在如何实现零缺陷上Crosby并没有提出十分可行的方法,直到 Poka-Yoke的出现……

二,为什么防错如此重要?

“事后控制不如事中控制,事中控制不如事前控制”, 能做到防患于未然才是真正的高手。

防错,既是一种方法和技术,更是是一种的理念–预防。

还记得1986美国NASA挑战者号事件吗?

因为一个小小的密封圈失效,就导致航天飞机在升空73秒后发生爆炸,最终结束了7名航天员的生命并损失超过10亿美元。

还记得2009年丰田900万汽车召回事件吗?

或者2010的的英国BP石油公司在墨西哥湾的原油泄漏事件呢?

这些生命和财产的惨痛教训告诉我们预防的理念是多么重要,事前控制是多么重要,防错是多么重要!

三、不得不说的三类检验

在《零缺陷控制》一书中,新乡重夫总结了三种类型的检验(Inspection):

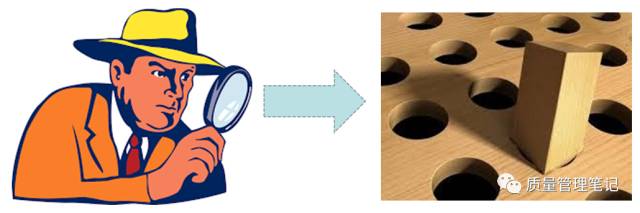

1、Judgment Inspection 判断型检验:

此类检验在大规模生产时代是非常流行的,那个时候不管是通用汽车还是福特汽车都是采用粗犷的生产方式,有缺陷品直接在线尾进行挑选。纯粹的事后评判,检验结果不反馈到过程,对过程改进无益。

2、Informative Inspection 反馈型检验

包括1)自检–自己完成工作后随即100%检查; 2)后工序检–后工序对前工序的工作内容进行100%检验。发现缺陷时候马上将结果作反馈,随即进行纠正。虽然也是事后控制,但检验结果反馈到了过程,促进了过程的改善。

3、Source Inspection 源头型检验

缺陷产生前,对导致缺陷产生的条件进行检查并随即作纠正,从而从源头上避免缺陷的产生。最顶级的检验类型。

为什么在此介绍三类防错?

因为这三种检验类型直接孕育了防错 Poka-Yoke。防错的本质就是将上述“检验”过程中的“人“,用“装置”替代。这就是新乡重夫思考防错技术的本质部分。

四、防错的分类

为了认识和理解防错,我们把常见的防错作一些分类:

1、基于防错效果

控制型(Control):异常出现时随即采取行动 (如停线), 可防止缺陷产生或至少防止缺陷流出。

警示型(Warning):异常出现时发出警示,提示相应人员采取行动。

明显控制型防错更可靠,工业活动中两种防错经常结合使用。

2、基于针对“差错”还是针对“缺陷”

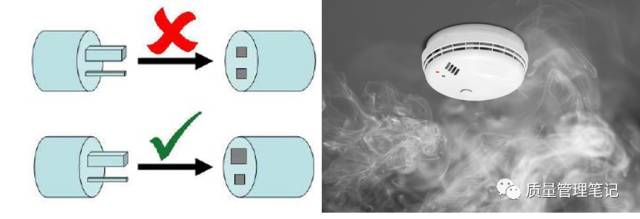

预防型(Preventive):通过控制导致缺陷产生的条件,使缺陷品根本就不能被制造,这是预防。

探测型(Detective): 当不能做到预防缺陷的产生时,至少要在缺陷产生后尽快地发生缺陷并采取行动,这是探测防错。

3、在产品 or 过程上考虑防错

产品设计防错:在做产品设计时就考虑防错,以减少在被制造过程中以及使用过程中错误的发生,比如笔记本电源三脚插头的非对称设计。

过程设计防错:在产品的制造过程中考虑防错,比如用传感器探测某种零件是否被装配。

五、三个经典防错设计方法

新乡重夫在其《零缺陷控制》一书中,精辟地总结了三类防错设计方法:

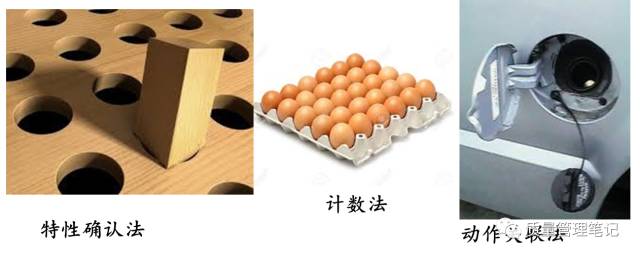

1、特性确认法

“通过某种物理结构(如销子)或传感器(装置)直接识别产品特性、过程特性与标准的差异”。如USB插头单向插入设计,传感器探测零件的有无。

2、计数法

“确认零件数量、动作数量等与‘预设’是否一致来实现防错。”

如装鸡蛋的托盘、定值扭力扳手,焊点计数防错都是用的计数法。

3、关联法

“首先预设动作或顺序,如实际未按预设动作或顺序操作,则不能继续动作。”

如设备上涉及安全的双按钮设计,必须两手同时操作设备才动作。又如上图油箱盖与车体连接,确保油箱盖不丢失;同时如果油箱盖忘记关闭,那么加油口小门就关不上,从而防止忘记盖上油箱盖。

六、防错中常用传感器或装置

1、以销(pin) 为代表的各式物力结构

探测:各式物体的形状、尺寸等

2、电容式传感器 Capacitive sensor

探测:金属、非金属;

3、电感式传感器 Inductive sensor

探测:金属

4、光电传感器 Photoelectric sensor

探测:金属、非金属

5、工业照相机 Vision machine

这个清单还会很长很长,在这里不再一一列举。

七、关于防错验证

防错技术应用的初衷,是为了解决人容易犯错的问题;那么问题来了,防错装置就不“犯错” 了吗?

客观地说,防错当然有失效的风险,并且防错失效导致的后果往往是严重的;因为我们很多与安全相关的重要产品特性和过程参数都需要使用防错技术,防错一旦失效,后果不堪设想。

因此,为了解决这个问题,我们还需要做的一件重要事情就是:

防—错—验—证!!

有可能失效,磨损,移位或超出调整范围的防错/检测装置,每天必须至少开班验证一次。

如果生产频次不高,则有必要开班和收班都验证一次。

注意,防错装置不是校准一个量具(如:调零位),而是将一个已知的好/坏零件分别通过防错装置,以确认防错功能是否有效。

八、写在最后

在防错技术的探索过程中,小伙伴们一定会遇到一些障碍,在此一鸣送大家两句话:

1、Never ever give up! 不要放弃,一定有好的方法!

2、Keep positive! 保持积极,把每一个挑战看作成功的机会!(倒过来看一看右下图,有惊喜)

文章转自:质量管理笔记

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。