共计 1500 个字符,预计需要花费 4 分钟才能阅读完成。

SPC的发展

20世纪20年代,美国休哈特提出;

二战后期,美国将休哈特方法在军工部门推行;

1950~1980,逐渐从美国工业中消失 ;休哈特的同事戴明博士在日本推行SPC;

在日本强有力的竞争下,80年代起,美国又重新大规模推行SPC;

美国三大汽车厂联合制定QS9000标准。

SPC的作用

1、确保制程持续稳定、可预测。

2、提高产品质量、生产能力、降低成本。

3、为制程分析提供依据。

4、区分变差的特殊原因和普通原因,作为采取局部措施或对系统采取措施的指南。

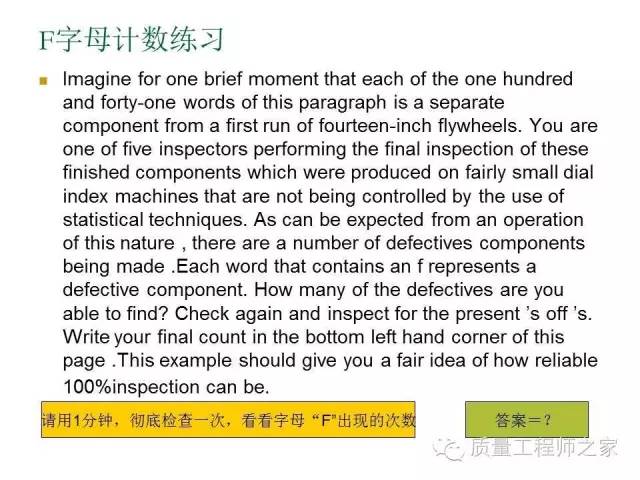

100%的检验不能保证100%的合格

预防与检测

1、过去,制造商经常通过生产来制造产品,通过质量控制来检查最终产品并剔除不合格产品。

2、在管理部门则经常靠检查、加严检查或重新检查工作来找出错误,在这两种情况下都是使用检测的方法,这种方法是浪费的,因为它允许将时间和资源投入到生产不一定有用的产品或服务中。

3、一种在第一步就可以避免生产无用的输出,从而避免浪费的更有效的方法是--预防

SPC强调全过程的预防!

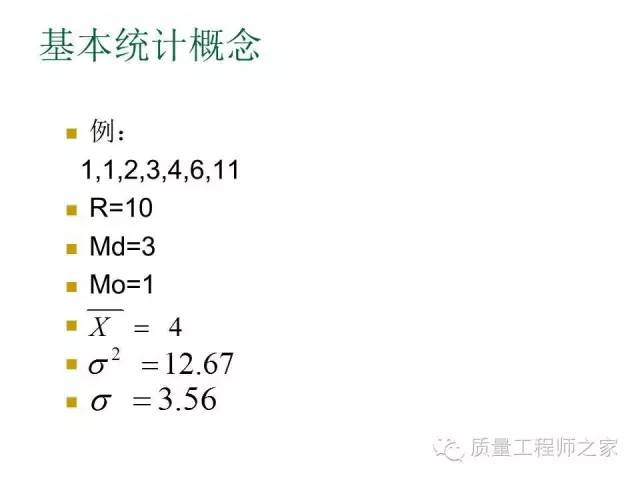

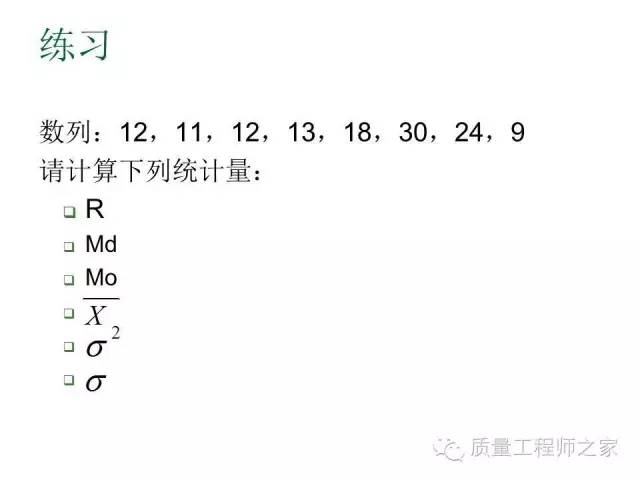

极差是指一个变量数列中最大标志值与最小标志值之差。因为它是数列中两个极端值之差。

R=X max-X min

1、有序样本:将总体单位数量标志的各个数值按照大小顺序排列,居于中间位置的那个数值称为中位数。

2、当资料项数n为奇数,数列中只有一个居中的标志值,该标志值就是中位数。

3、当n为偶数时,数列中有两个居中的标志值,中位数便是中间两个标志值的简单算术平均数。

Mo 众数(mode)

众数是总体中出现次数最多或最普遍的标志值,即频次或频率最大的标志值。数列中最常出现的标志值说明该标志值最具有代表性。

测量系统的变差

量具精确度(偏差)

量具精确度是指测量观察平均值与真实值(基准值)的差异。真实值由更精确的测量设备所确定。

量具重复性

量具重复性是由一个操作者采用一种测量仪器,多次测量同一零件的同一特性时获得的测量值变差。

量具再现性

量具再现性是由不同的操作者,采用相同的测量仪器,测量同一零件的同一特性时测量平均值的变差。

量具稳定性

量具稳定性是同一测量系统在不同时间测量同一零件时,至少两组测量值的总变差。

量具线性

量具线性是在量具预期的工作范围内,偏差的差值。

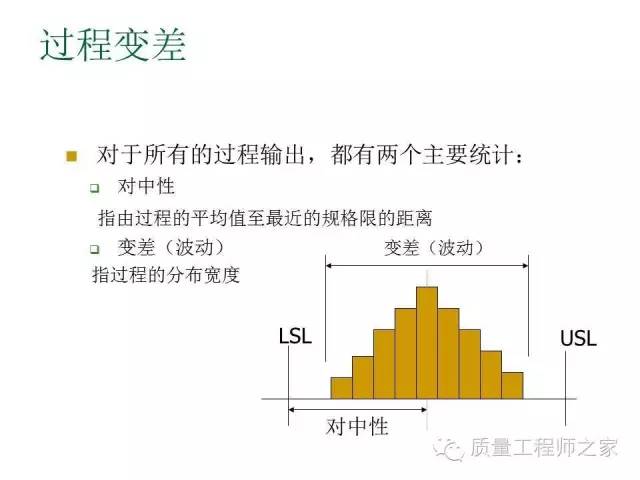

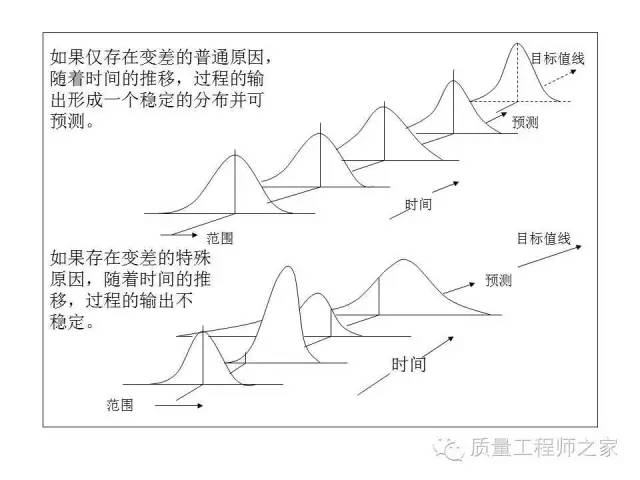

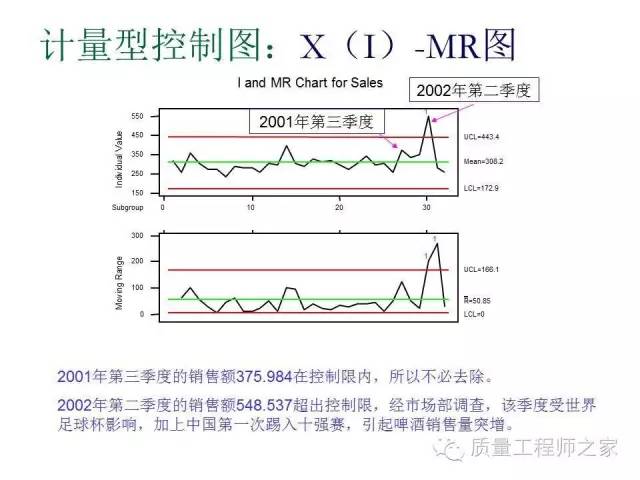

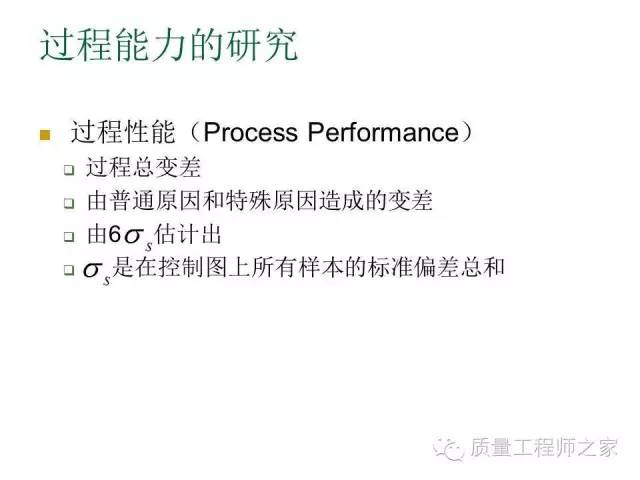

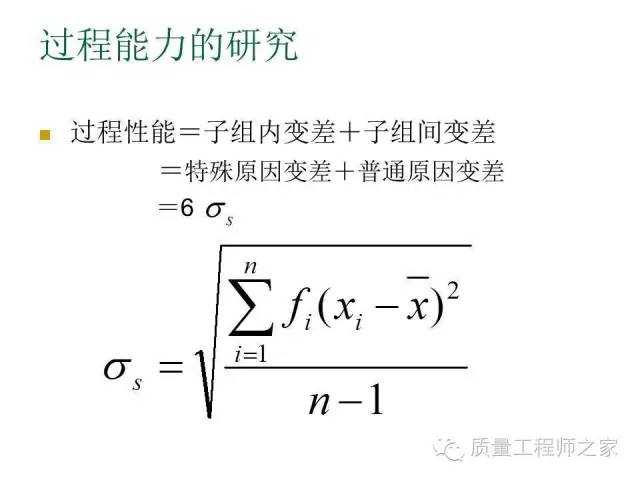

过程的变差分两个类型:

1、普通原因造成的变差;

2、特殊原因造成的变差。

普通原因变差:

影响过程中每一个单位;

在控制图上表现为随机性;

没有明确的图案;

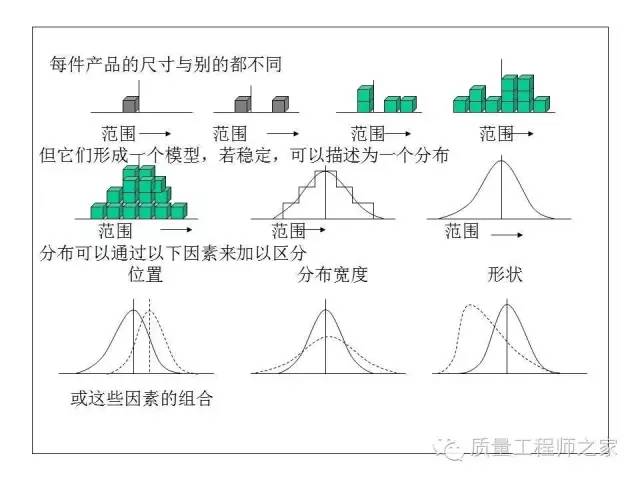

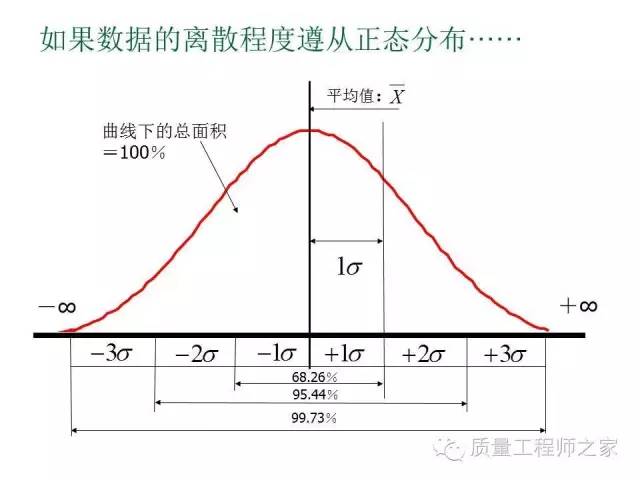

但遵循一个分布;

是由所有不可分派的小变差源组成;

通常需要采取系统措施来减少。

特殊原因变差:

间断的、偶然的、通常是不可预测的和不稳定的变差;

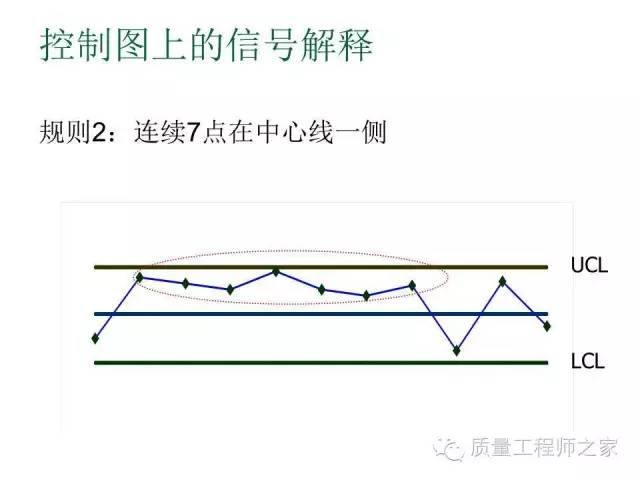

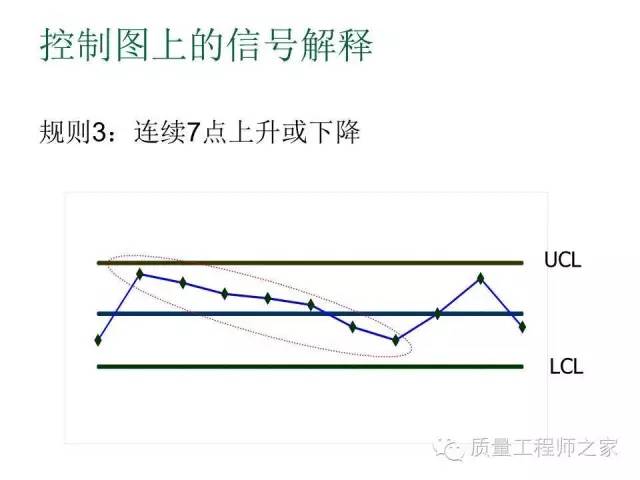

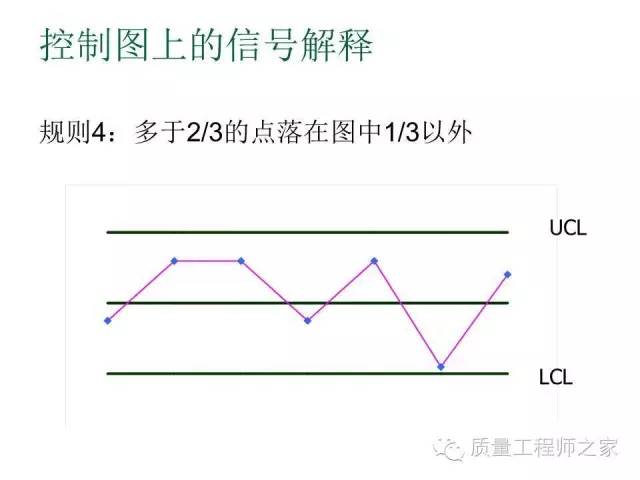

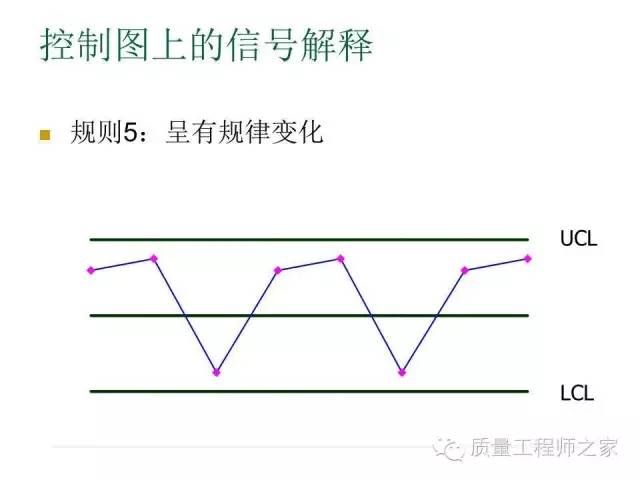

在控制图上表现为超出控制限的点或链或趋势;

非随机的图案;

是由可分派的变差源造成,该变差源可以纠正;

工业经验建议为:

只有过程变差的15%是特殊的,可以通过与操作直接有关的人员纠正。

大部分(其余的85%)是管理人员通过对系统采取措施可纠正的。

是理想状况。为持续改进可能需要进一步减少变差。

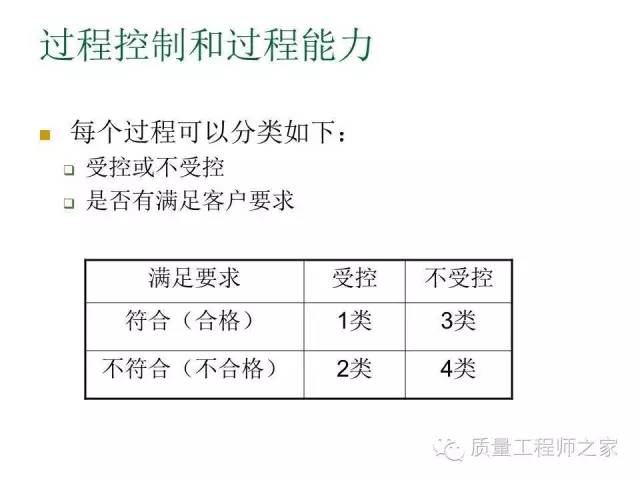

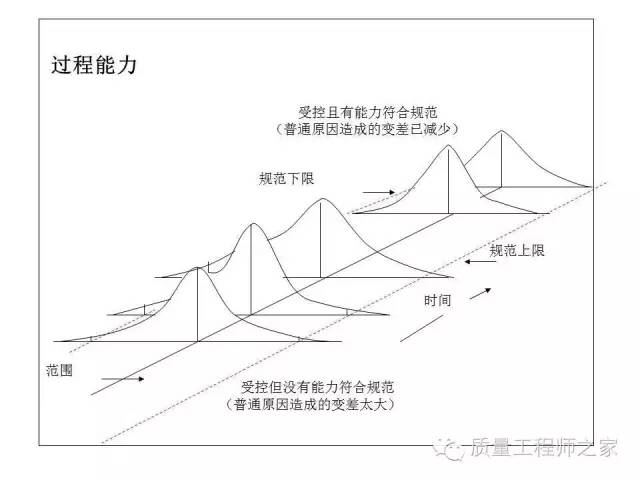

2类(不符合要求,受控)

存在过大的普通原因变差。

短期内,进行100%检测以保障客户不受影响。

必须进行持续改进找出并消除普通原因的影响。

3类(符合要求,不受控)

有相对较小的普通原因及特殊原因变差。

如果存在特殊原因已经明确但消除具影响可能不太经济,客户可能接受这种过程状况。

4类(不符合要求,不受控)

存在过大的普通原因及特殊原因的变差。

需要进行100%检测以保障客户利益。

必须采取紧急措施使过程稳定,并减小变差。

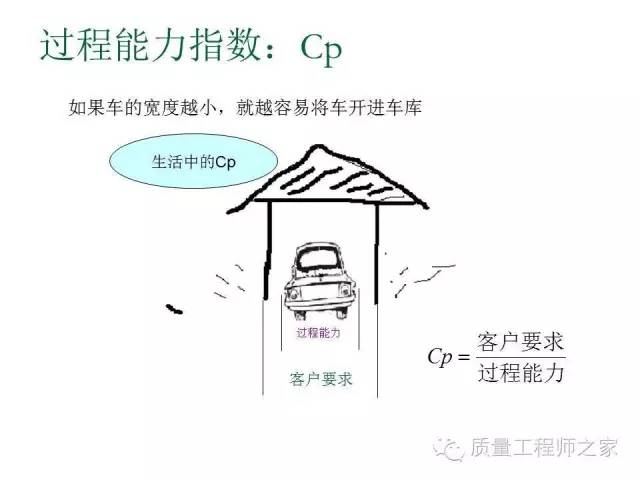

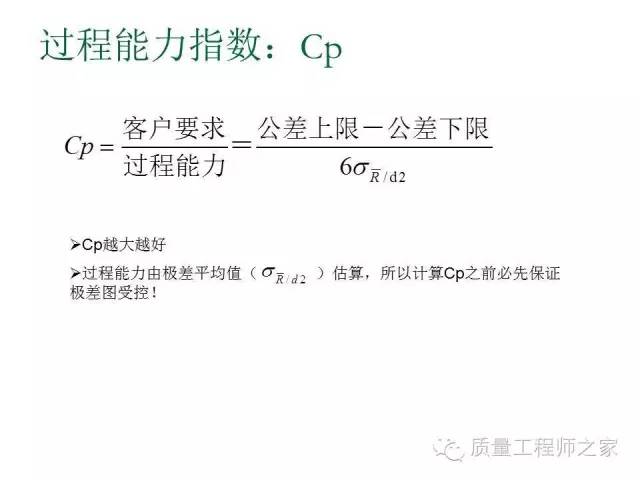

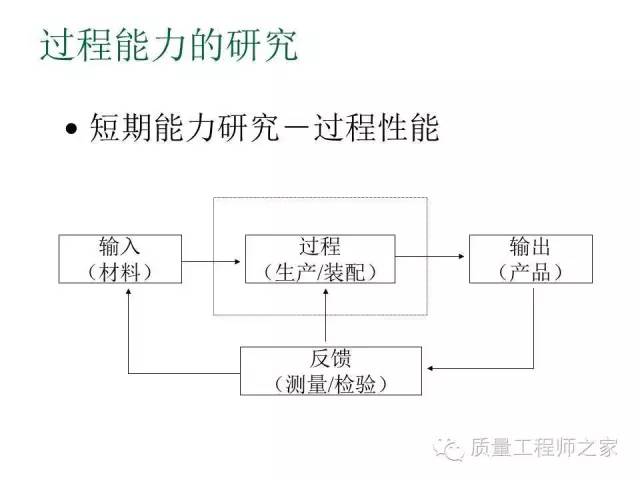

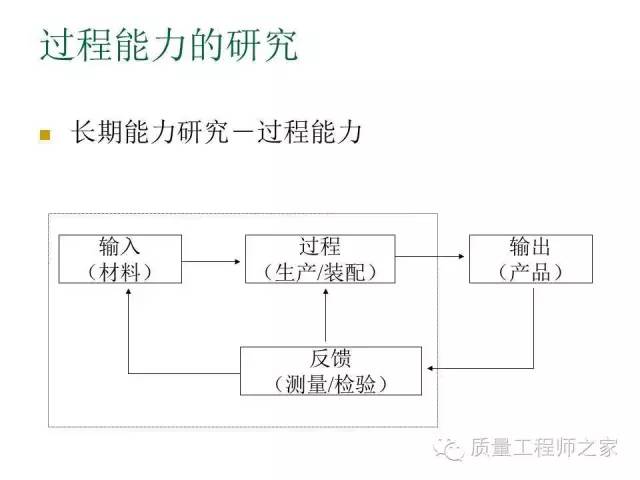

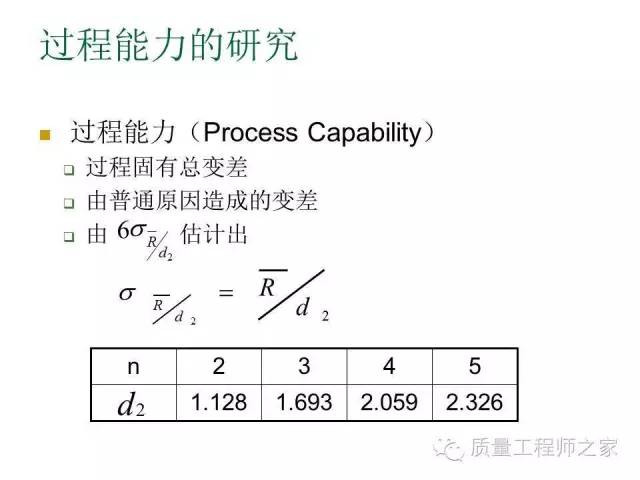

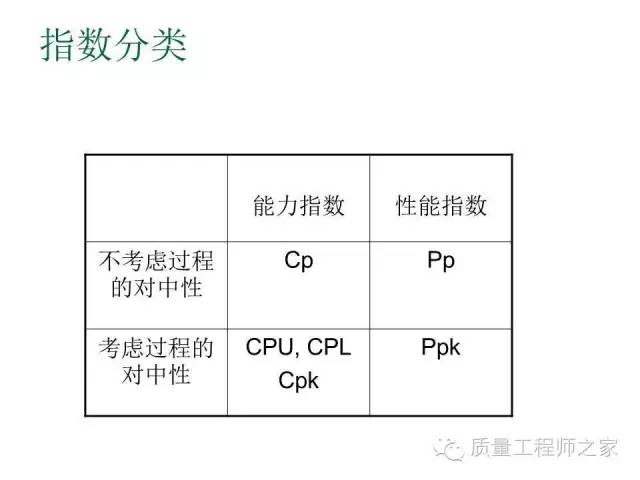

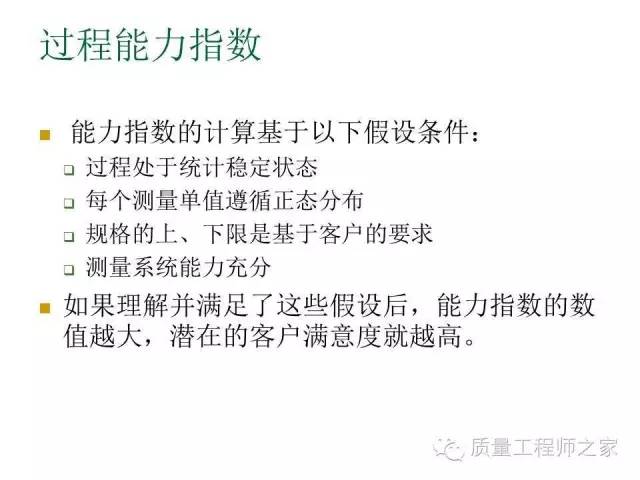

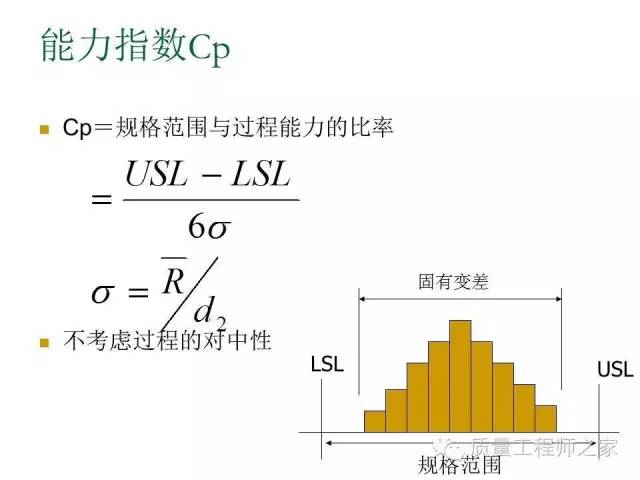

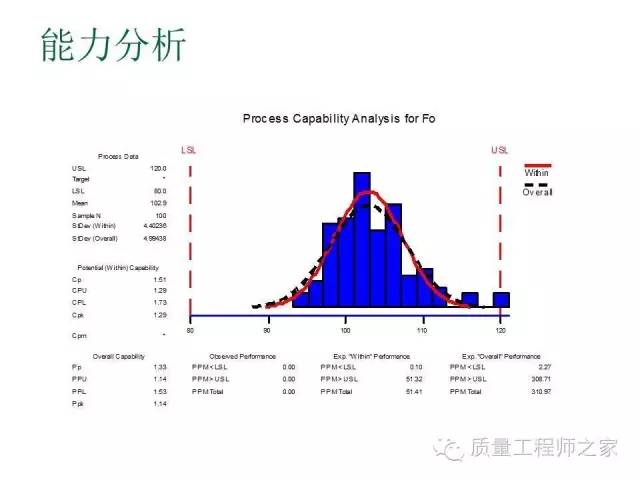

过程控制和过程能力

判断一个过程是否满足规格要求:

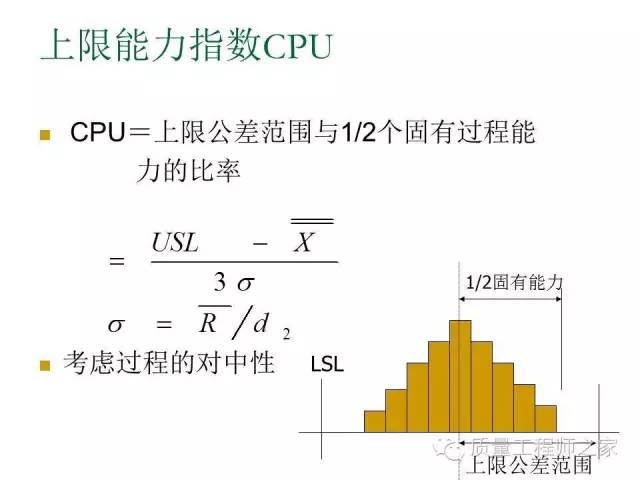

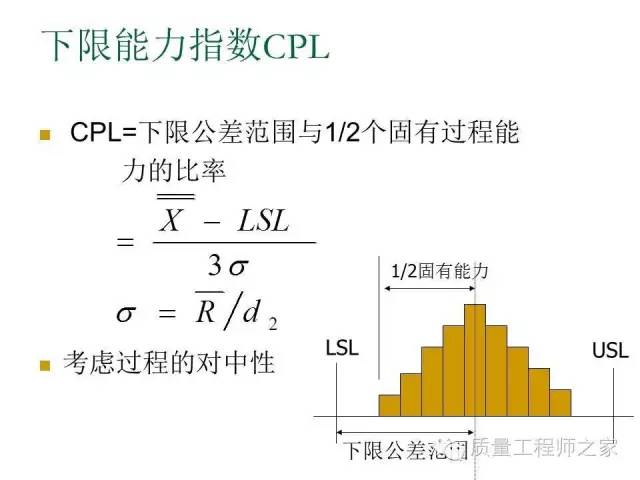

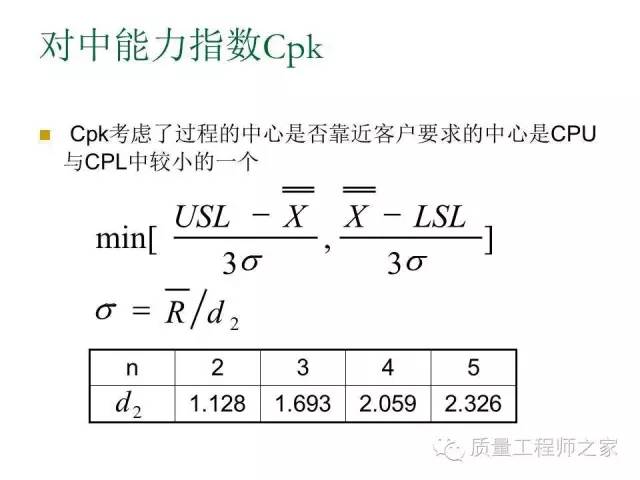

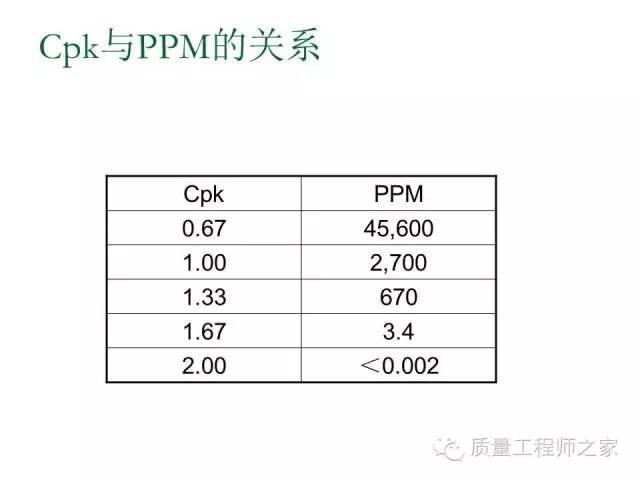

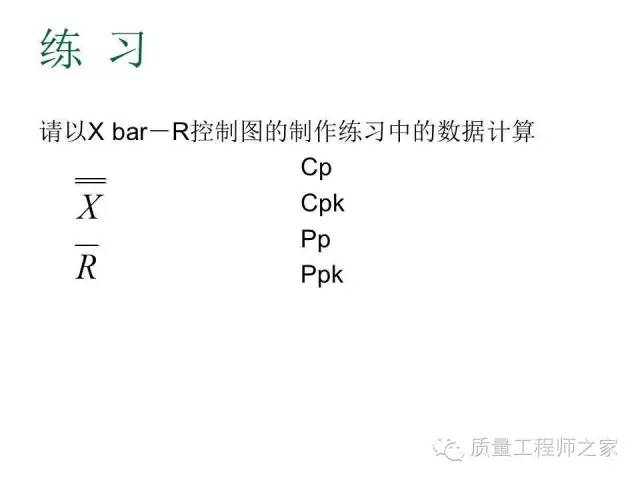

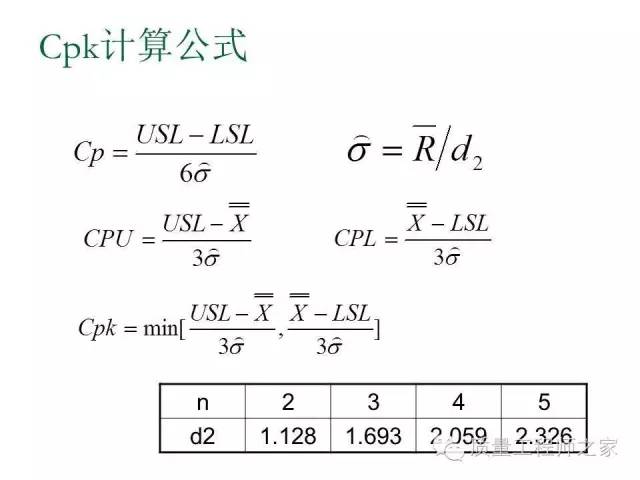

能力指数-Cpk

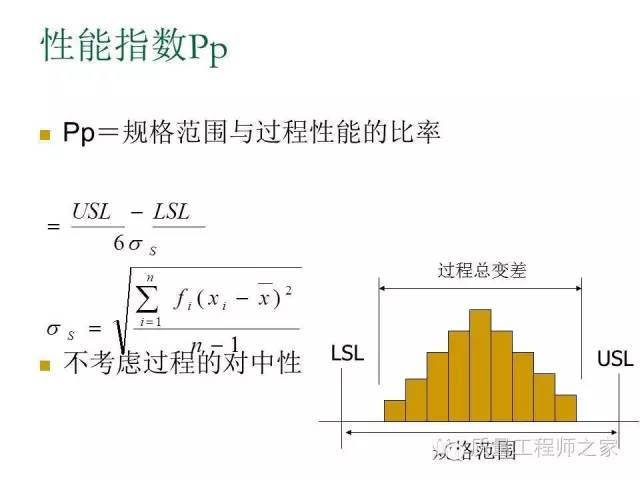

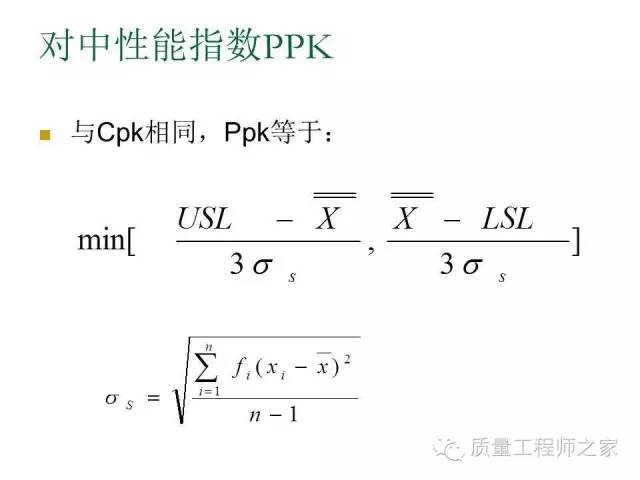

性能指数-Ppk

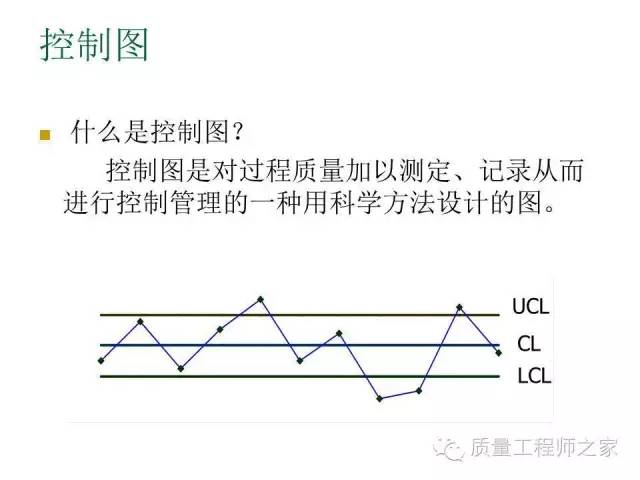

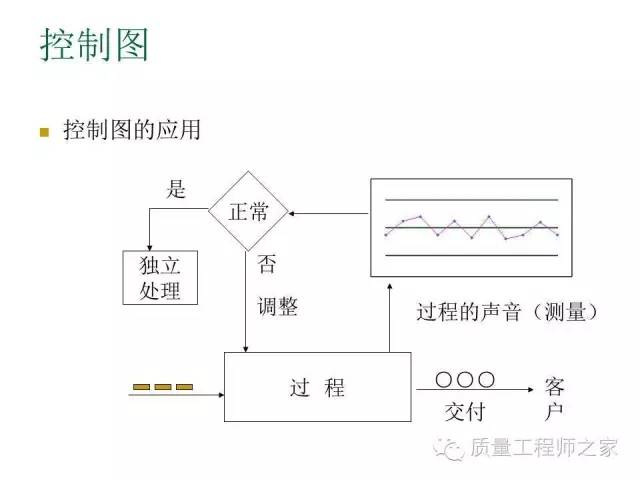

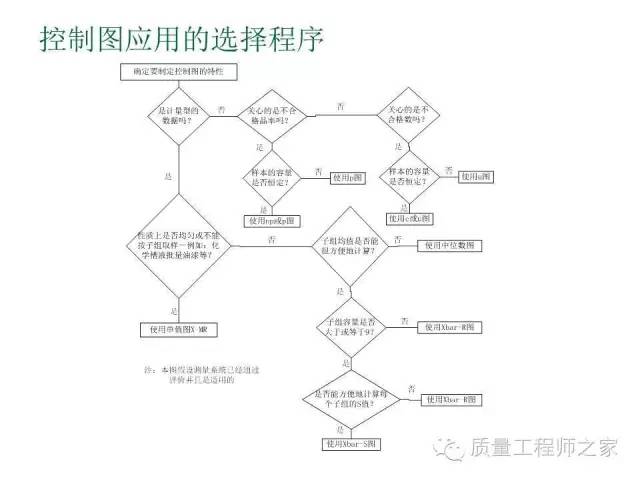

判断一个过程是否受控:

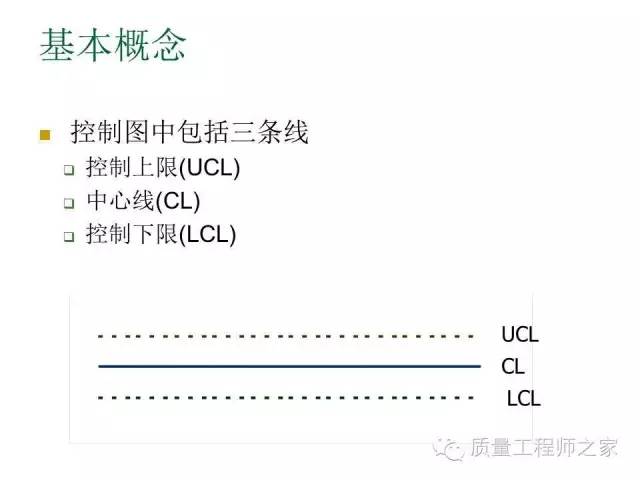

控制图

文章转自:质量工程师之家

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。