共计 2415 个字符,预计需要花费 7 分钟才能阅读完成。

丰田是全球最大的汽车公司之一,其低成本高效益一直是行业内膜拜的标杆。丰田副社长大野耐一所开创的“精益生产方式”一直是丰田的核心竞争力所在,几十年来,全球主要汽车企业,包括大众,都在学习研究并应用精益生产思想,以提高自身竞争力。

大众是欧洲最大的汽车企业,其在20世纪80年代到中国投资建立合资企业,使其成为了中国30多年来经济持续高增长的汽车行业的最大的受益者,在中国市场以其产品力强著称。

众所周知,汽车企业的主要流程是:销售部门预测整车市场需求,生产部门依据销售需求编排生产计划,生产计划并结合物料清单(BOM表)生成物料需求计划,并依据物料需求计划组织入厂物流的运输,仓储等工作。高效率的入厂物流的基础是设备与人工必须处于高效率的工作状态。如运输卡车的出动率和满载率,人员操作负荷等。平准化生产是实现设备与人工高效率的前提条件,平准化生产:每天所生产的整车按销售需求的种类比例,按照数量最小单元,相同顺序地生产,这样以获得最为均衡、稳定、持续的物料需求,可以用成语“削峰填谷”来描述。

基于平准化的生产计划和物料需求,对于入厂物流设备和人工,可以按照最经济的方式投入,从而做到成本最低。

大众和丰田都是历史悠久的全球化企业,各自在全球各地建有很多工厂,由于历史和国情及其他方面的差异,每家工厂都有和其他工厂存在不一样的地方。本文就选用两家公司最新工厂的入厂物流模式进行对比分析。

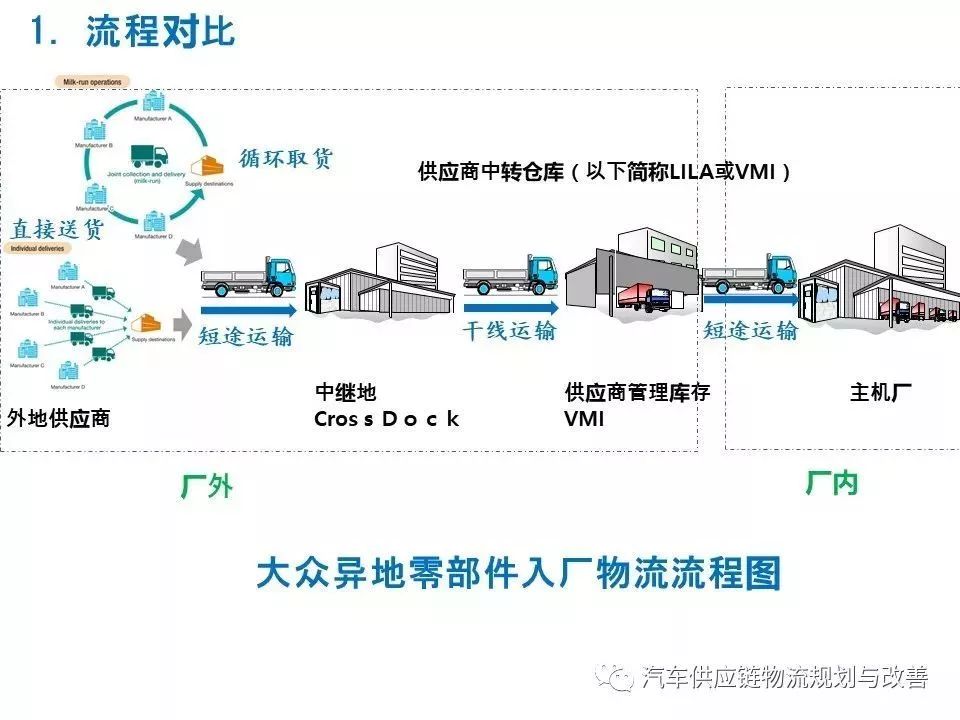

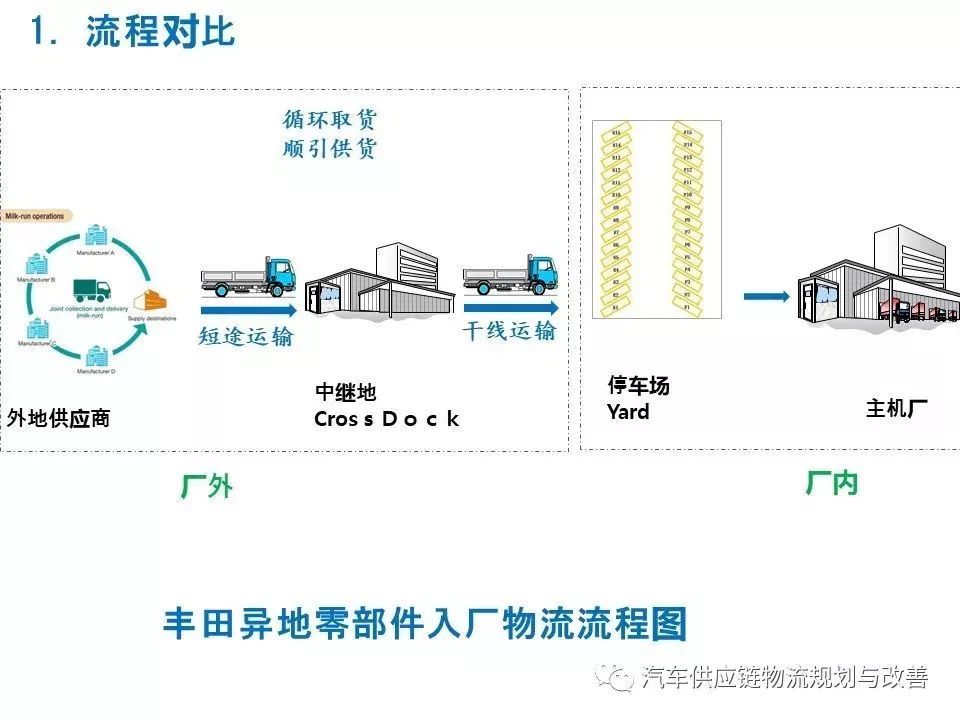

大众和丰田的外地零部件入厂

对外地零部件,大众和丰田都是通过指定物流商对零件进行短途循环取货后,进入中继地,再换干线运输卡车运输。

差异在于大众的工厂附近有供应商中转仓库(以下简称LILA),LILA的库存一般大于3天,干线运输卡车运输到工厂仓储,再从LILA通过看板要货。

丰田在工厂附近没有LILA,干线运输卡车直接运输到厂内停车场(以下简称YARD),YARD库存最大为1天,干线运输卡车的牵引式挂车,挂车到YARD后,解除牵引车,挂车变成活动的仓库,立即重新牵引携带空料箱的挂车返回中继地,生产厂的信息系统发出指示,通知牵引车到YARD牵引挂车到工厂指定卸货位卸货。

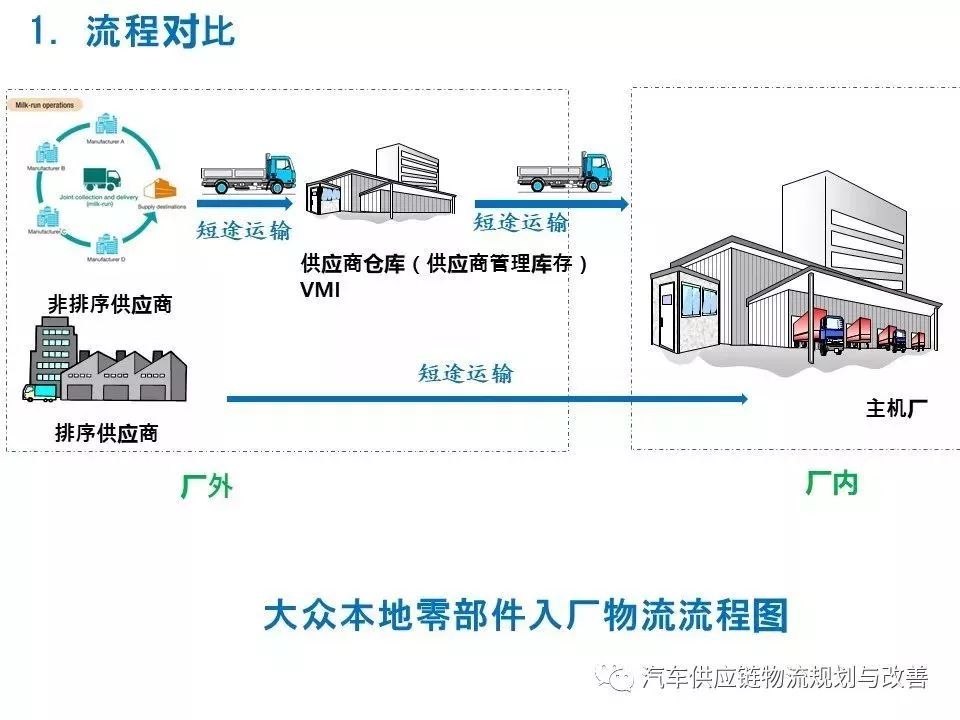

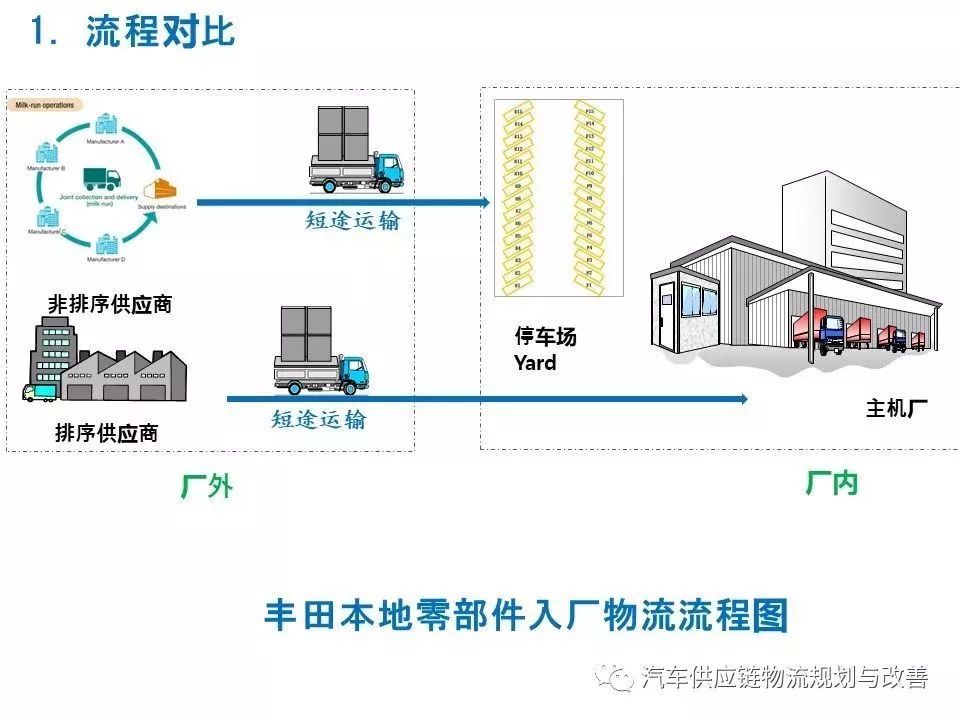

对本地零部件,参看图4、5,分为两类,顺序供货零件(指供应商按照主机厂生产线车序需求将同类零件中不同型号的排完序列后送到主机厂,一般是存在变化的大件,如仪表板,座椅等),都是由供应商直接送到车间卸货,而非顺序供货零件,大众与丰田的差异与异地供货短货的情况相同。

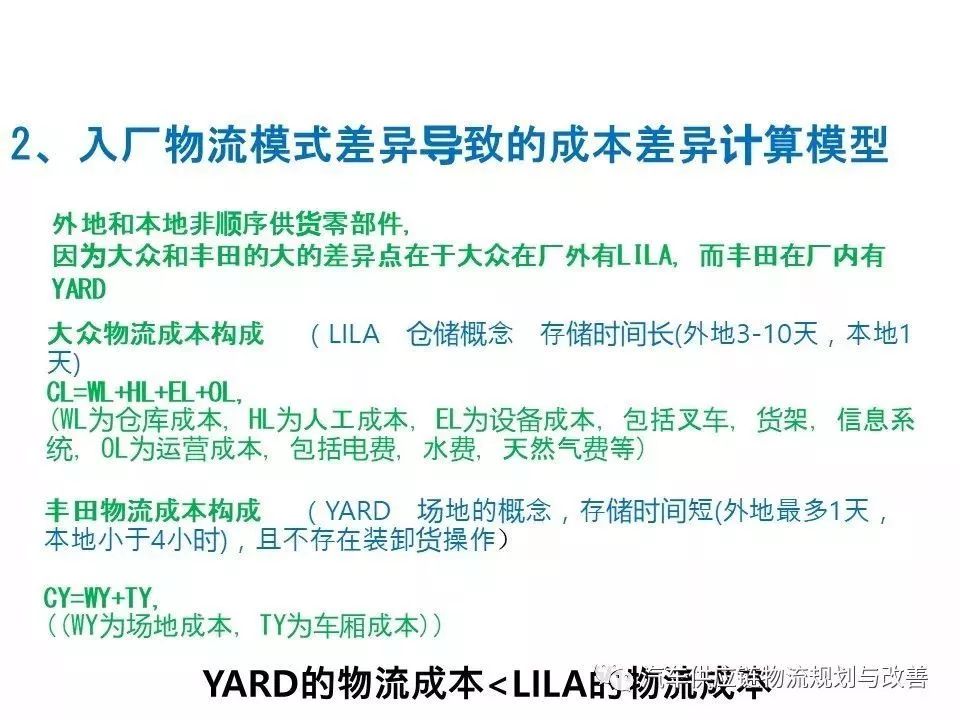

对于外地和本地非顺序供货零部件,因为大众和丰田的大的差异点在于大众在厂外有LILA,而丰田在厂内有YARD。

因为LILA属于仓储的概念,存储时间长(外地3-10天,本地1天),其主要成本CL=WL+HL+EL+OL,(WL为仓库成本,HL为人工成本,EL为设备成本,包括叉车,货架,信息系统等,OL为运营成本,包括电费,水费,天然气费等)。而YARD属于场地的概念,存储时间短(外地最多1天,本地小于4小时),且不存在装卸货操作,其主要成本CY=WY+TY,(WY为场地成本,TY为车厢成本)。

从中可以看出,YARD的物流成本要远低于LILA的物流成本。

1、国情与文化

丰田在二战后的起步阶段,因为市场仅面对国内,空间小,且资源紧缺,迫使丰田不得不开创了精益生产方式(TPS),以消除浪费,节约成本。时至今日,TPS已经变成丰田的企业文化和灵魂。

而大众在二战后的起步阶段,销售市场面对全欧洲,环境比同期的日本宽松。丰田崛起后,大众和全球其他汽车企业一样,都在研究学习丰田,也借鉴了丰田的很多成功的经验,比如看板。但大众的企业文化,重心更偏重于技术创新,以及对质量管理的苛刻要求,而对于成本控制方面,则重视程度不及丰田。

2、生产的平准化程度

丰田严格执行平准化的生产计划,只在必要的时候做微调。带来了彻底的物料需求的平准化,供应商在N-1月得到N月每日平准化的计划,每月仅制作一次每天完全相同的物流运行方案。甚至在相邻的月度之间,日产量的差异也被最大程度地平准化了,因为差异一定会造成物流运行方案的变化,从而导致物流资源和人员投入的不均。丰田将在平准化运在途的零件视作有效库存。

大众生产计划的柔性化程度更高,多种因素(市场需求的突然变化,供应商供货能力瓶颈,设备损坏等)会导致生产计划的调整。无法做到每月固定的每日平准化的物料需求计划,从而也无法按月制作每天完全相同的物流运行方案。所以需建LILA,以保证一定的库存,以维系生产。

3、工厂物流的差异

丰田在生产车间内有相对比较大的物流面积(包括P链区,B链区,PC区,SPS区等),其占车间整体面积的比例要远大于大众生产车间中物流面积占车间整体面积的比例。其P链区,PC区,以及YARD区可以吸纳一定的异常波动。而大众生产车间内部的物流面积小,还经常面临节拍提升,新车型纳入混线生产工艺改造大量占用物流面积的窘境。对于异常波动的吸纳能力远小于丰田。所以需要建立LILA,作为缓冲区。

4、对库存和停产的观点

2011年3月的日本海啸,导致日本本土的汽车供应链断裂,丰田因没有库存而立即停产,很多人看到了TPS的负面影响。在丰田看来,库存是最重要的浪费之一,常年高库存所带来的浪费远远大于因一时异常所带来的停产的损失。而大众方面则对于制定生产计划和销量的执行比较重视,如果因为异常造成的停产,必须设法通过加班等补回来。大众的产品在中国市场上长期处于供不应求状态,很多工厂生产线24小时运转,每月仅休息2天。如果因异常停产,造成的产能损失很难补回来。这对于提高市场占有率是不利的。根据大众汽车集团2013年经营年报,全年销量970万辆,利润117亿欧元。假设因没有LILA库存,造成5%的产量损失,则损失8.5亿欧元的直接销售利润,平均到每台车上面就是损失87欧元,此损失远远大于设立LILA所带来的物流费用的增加,更不必计算售后服务利润和品牌传播的无形影响了。

来源:汽车供应链物流规划与改善

![[鸡汤]工作最主动,奖金最少:值钱的员工,归根结底都有这种特质](https://www.stapub.com/wp-content/themes/puock/timthumb.php?w=120&h=80&a=c&zc=1&q=90&src=https://www.stapub.com/wp-content/themes/puock/assets/img/random/7.jpg)

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。