共计 2254 个字符,预计需要花费 6 分钟才能阅读完成。

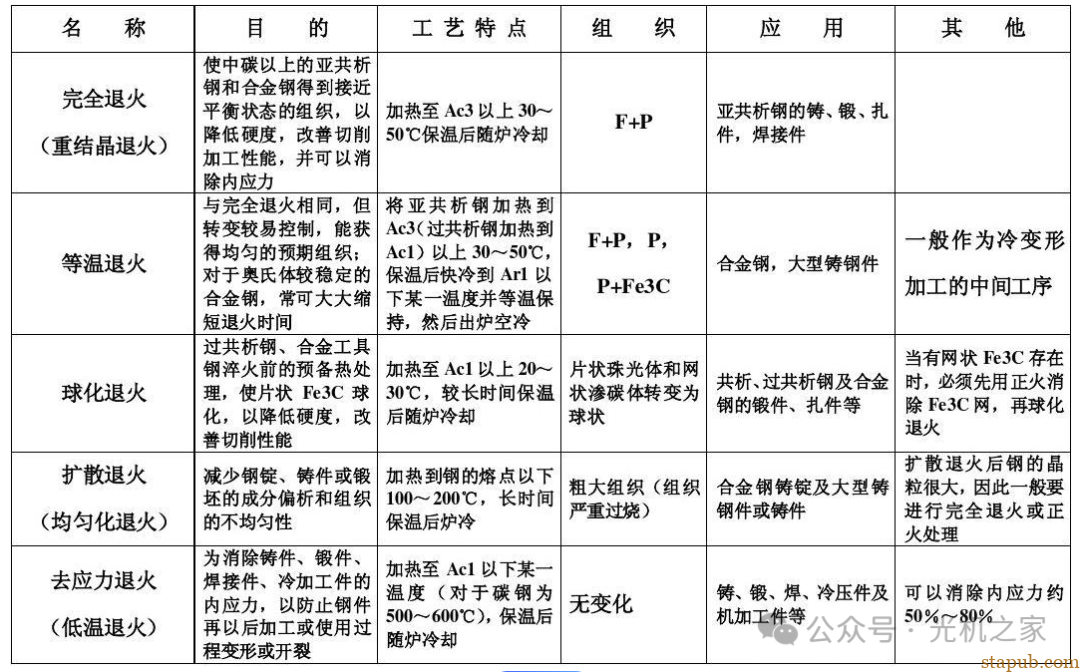

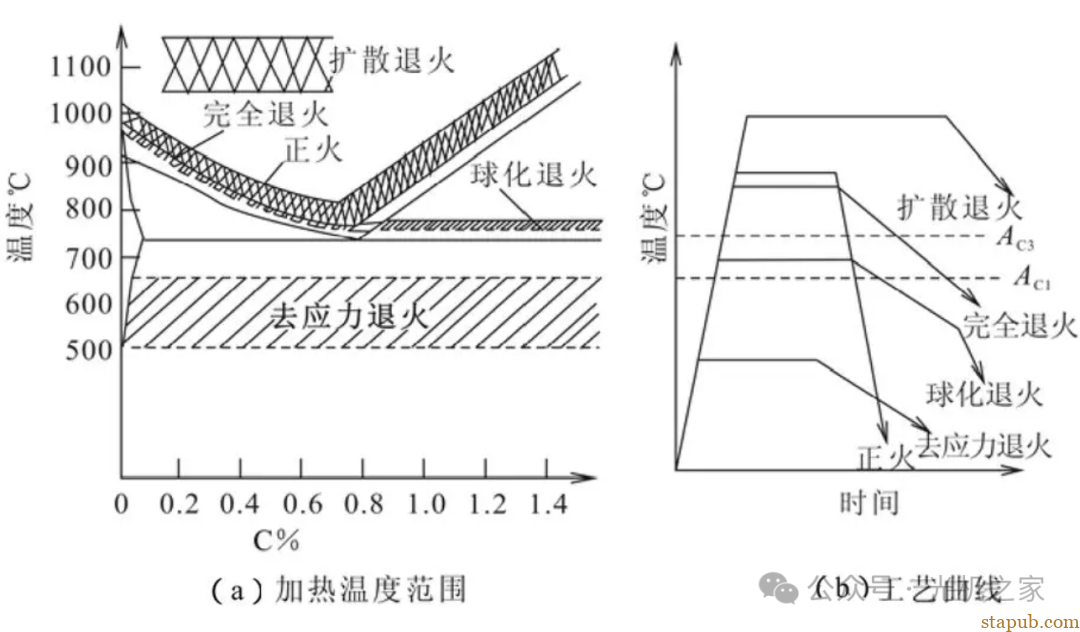

在金属加工与热处理领域,退火是一种至关重要的工艺过程,它通过加热和冷却的方式,改善金属材料的内部组织结构,从而达到提高材料性能、消除应力、便于后续加工等目的。本文将详细介绍六种常见的退火工艺:完全退火、球化退火、去应力退火、再结晶退火、扩散退火以及等温退火,并探讨它们各自的特点、应用及退火后的组织变化。

一、完全退火

1. 定义与目的

完全退火是将金属材料加热至高于其临界温度(Ac3或Ac1,视材料成分而定),保温一段时间后,随炉缓慢冷却至室温的一种热处理工艺。其主要目的是细化晶粒、均匀组织、消除内应力和加工硬化,从而提高材料的塑性和韧性,为后续加工(如锻造、轧制、切削等)创造良好条件。

2. 应用范围

完全退火广泛应用于亚共析钢、中碳钢及部分低、中碳合金钢的铸件、锻件及热轧型材等。这些材料在加工过程中容易产生加工硬化和残余应力,通过完全退火可以有效改善其加工性能和最终使用性能。

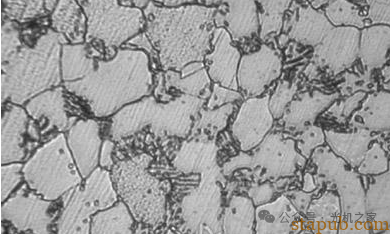

3. 退火后组织

经过完全退火处理,金属材料的组织通常转变为铁素体(F)和珠光体(P)的均匀混合物。珠光体中的渗碳体以片状形式分布在铁素体基体上,而铁素体则呈等轴状分布,晶粒细小且均匀。这种组织状态有利于材料在后续加工中保持良好的塑性和韧性。

二、球化退火

1. 定义与目的

球化退火是将过共析钢或高碳钢加热至略高于其Ac1温度,保温一定时间后,缓慢冷却至略低于Ar1温度进行等温转变,最后出炉空冷的一种热处理工艺。其主要目的是使钢中的碳化物由片状或网状转变为球状颗粒,均匀分布在铁素体基体上,从而改善材料的切削加工性能和淬火性能。

2. 应用范围

球化退火主要用于共析钢、过共析钢以及需要良好切削加工性能和淬火性能的轴承钢、渗碳钢等。通过球化退火处理,可以显著提高这些材料的加工效率和最终产品质量。

3. 退火后组织

球化退火后的组织为球状珠光体,其中渗碳体以细小的球状颗粒形式分布在铁素体基体上。这种组织状态不仅有利于切削加工,还能在淬火过程中减少变形和开裂的风险,提高淬火后的硬度和耐磨性。

三、去应力退火

1. 定义与目的

去应力退火是将金属材料加热至低于其再结晶温度以下某一温度,保温一段时间后缓慢冷却至室温的一种热处理工艺。其主要目的是消除金属材料在冷加工、焊接等过程中产生的残余应力,防止工件在使用过程中因应力集中而发生变形或开裂。

2. 应用范围

去应力退火广泛应用于铸件、锻件、焊接件、冷冲压件及机加工件等。这些工件在加工过程中容易产生残余应力,通过去应力退火可以有效降低其应力水平,提高工件的稳定性和使用寿命。

3. 退火后组织

去应力退火后的组织变化不明显,主要是消除了材料内部的残余应力。因此,在退火过程中不需要过分关注组织的变化情况,而应重点关注应力的消除效果。

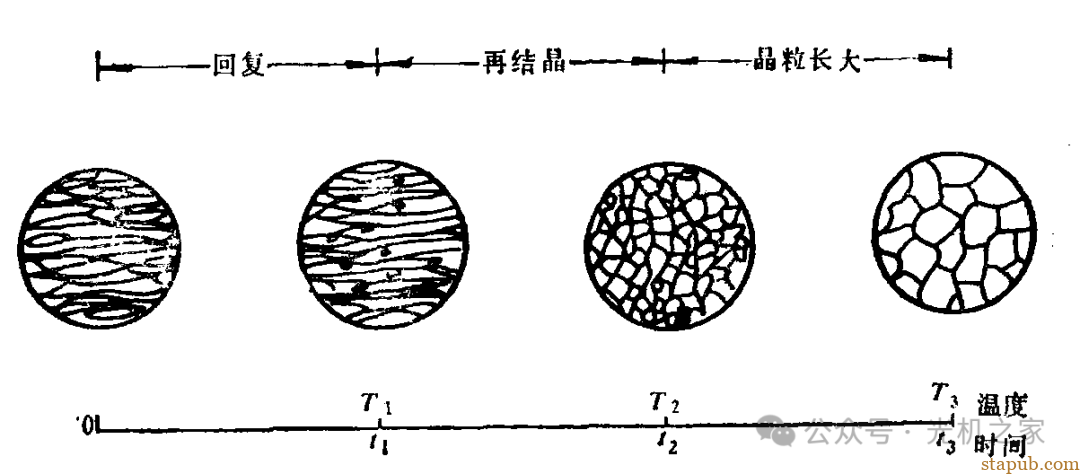

四、再结晶退火

1. 定义与目的

再结晶退火是将冷变形后的金属材料加热至再结晶温度以上,保温一定时间后冷却至室温的一种热处理工艺。其主要目的是通过再结晶过程消除冷变形过程中产生的加工硬化和残余应力,恢复材料的塑性和韧性。

2. 应用范围

再结晶退火主要用于冷变形后的金属材料,如冷轧钢板、冷拉钢丝等。这些材料在冷变形过程中会产生加工硬化和残余应力,影响后续加工和使用性能。通过再结晶退火处理,可以显著改善其加工性能和最终使用性能。

3. 退火后组织

再结晶退火后的组织通常为细小的等轴晶粒,消除了冷变形过程中产生的变形带和位错等缺陷。这种组织状态有利于材料在后续加工中保持良好的塑性和韧性,并提高其抗疲劳性能和耐腐蚀性能。

五、扩散退火

1. 定义与目的

扩散退火是将金属材料加热至远高于其临界温度的温度范围内,长时间保温使原子充分扩散,以达到消除成分偏析和组织不均匀性的一种热处理工艺。其主要目的是改善铸件、锻件等材料的组织均匀性,为后续加工和使用创造良好条件。

2. 应用范围

扩散退火主要用于消除铸件、锻件等大型金属构件在凝固或锻造过程中产生的成分偏析和组织不均匀性。这些构件在制造过程中容易出现枝晶偏析、区域偏析等问题,影响材料的性能和使用寿命。通过扩散退火处理,可以显著改善这些问题,提高构件的整体性能。

3. 退火后组织

扩散退火后的组织通常变得更加均匀一致,消除了原始组织中的偏析和不均匀性。具体组织状态取决于原始材料和组织状态以及退火工艺参数等因素。但总的来说,扩散退火后的组织更加致密和均匀,有利于提高材料的力学性能和耐腐蚀性能。

六、等温退火

1. 定义与目的

等温退火是将金属材料加热至高于其临界温度后保温一段时间,然后快速冷却至稍低于Ar1的某一温度进行等温转变,最后出炉空冷的一种热处理工艺。其主要目的是通过控制冷却速度和等温转变过程来获得特定的组织结构和性能特点。

2. 应用范围

等温退火主要用于需要获得特定组织结构和性能特点的金属材料,如高碳钢、中碳合金钢等。这些材料在淬火前需要进行等温退火处理以获得均匀细小的奥氏体晶粒和适当的碳化物分布,从而提高淬火后的硬度和耐磨性。

3. 退火后组织

等温退火后的组织取决于具体的工艺参数和等温转变条件。但一般来说,等温退火后的组织通常具有较高的均匀性和细密性,有利于后续淬火处理获得良好的硬度和耐磨性。同时,等温退火还能减少淬火过程中的变形和开裂风险,提高淬火后工件的尺寸稳定性和使用寿命。

结语

以上六种退火工艺各有其独特的特点和应用范围,在金属加工与热处理领域发挥着重要作用。通过合理选择和应用这些退火工艺,可以显著改善金属材料的组织结构和性能特点,提高材料的加工效率和最终产品质量。同时,也需要注意控制退火工艺参数和操作过程中的细节问题,以确保退火效果的稳定性和可靠性。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。