共计 2630 个字符,预计需要花费 7 分钟才能阅读完成。

今天分享5大工具中的SPC,希望能够用最通俗的语言将这个抽象的工具讲清楚。

What:啥是SPC?

SPC 是Statistical Process Control的首字母缩写,统计过程控制。

在制造业中,不合格品(定义为不符合规格/公差)一般来说是不良流程的结果。

SPC 是一种通过统计手段对质量进行控制的方法,它从产品和过程测量中收集和分析数据。目标是通过数据统计结果确认目前制程是在过程能力范围以内还是以外,从而提前采取预防或纠正措施来保证过程的稳定可控,从而保证产品质量合格。

统计过程控制的目标:

- 了解制程和规格边界限。

- 确保过程稳定。

- 监控正在进行的改进或纠正措施的有效性。

Why:为什么 SPC 很重要?

在制造业中,质量不良的成本 (NQC) 衡量与过程和产品的故障相关。

这些年做供应商管理,我总结出优秀供应商的NQC一般能维持在1%,而质量控制不佳的供应商的NQC占比销售额可以到5% 甚至更高,因为质量控制不佳的供应商需要支付报废、返工、缺陷、复测和召回的费用,这些成本如果认真核算下来是非常惊人的,其实这个NQC的核算应该是每一个质量负责人必须准确完成的工作,只有这个指标准确了,才能让最高管理者意识到勤俭才能持家,挣钱如捉鬼,花钱如流水,企业哪来的存粮用于日后的发展?

SPC 以数理统计方式对制程进行高效、准确,经济的评价,同时从PDCA角度出发,SPC还能够持续改进管理流程。最重要的是,这是一种预防方法,就是说控制限要严于产品质量特性的规格限或公差范围,在制程出现波动,不良品还没有出现的时候提前发现异常并采取措施遏制,改善,这样做比发现下游问题时再采取措施更节省时间和金钱。也就是我们都懂的防患于未然!扁鹊非常擅长的君有疾在腠里,不治将恐深!

SPC 的4大好处:

- 识别并减少制程错误。

- 提高过程质量和可靠性。

- 防止不合格品。

- 提高客户满意度。

How:怎么实施SPC?(SPC详解)

所有制造过程都有可变性,这是公理,自然的本真状态,就好比世界上没有2片完全一样的叶子,变化无处不在,所以希望每一个SQE在心中接受这个事实,接受变化。但面对变化,我们需要做的是确认变化是否可控,可接受,这便是SPC的作用,我们通过收集过程和产品测量的数据,进行核算,来对变化进行量化预判。

制造过程有两类变异:

- 常见原因变异:正常的变异,是标准过程的一部分。

- 特殊原因变异:不正常且不属于标准流程的变异。

通常,约 85% 的变异是常见原因,约15% 是特殊原因。这是我个人的主观经验感受,大家参考即可,我没有做过准确的数据统计。

如何定义什么是常见原因变异和特殊原因变异?

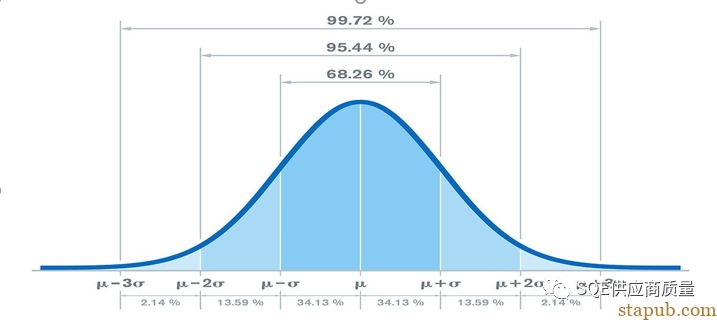

只要数据在平均值的 ±3 倍标准偏差内,它就代表 99.73% 的可接受值(常见原因变异)。任何超出平均值±3标准偏差的都是不可接受的(特殊原因变化)。

例如:我每天正常上下班需要 30 +/-10 分钟;30 分钟是平均值,± 10 分钟代表可接受的偏差范围。当然这30和10都是通过前期试运行的数据收集,核算出来的,也就是当我通勤的CPK>1.33时候核算出的中间值和公差。

我绘制一整月的通勤数据,所有数据都应该在 20 到 40 分钟之间波动,也就是常见原因变化。这种波动是我能接受,且正常存在的,比如红绿灯数量,我开车的水平等等。

如果有一天通勤时间是1小时5分钟,这超出了我的可接受范围,那么就意味着今天发生了特殊情况,比如路上出现交通事故,突然下大暴雨,汽车抛锚了…这种造成长时间交通事件消耗的事故称为特殊原因变异。

大家记住这一点:SPC 的目标是消除特殊原因变异。

How many:SPC常用的质量控制工具有下面7种:

因果图、检查表、控制图、直方图、帕累托图、散点图、分层图

其中控制图是SPC最流行的工具。

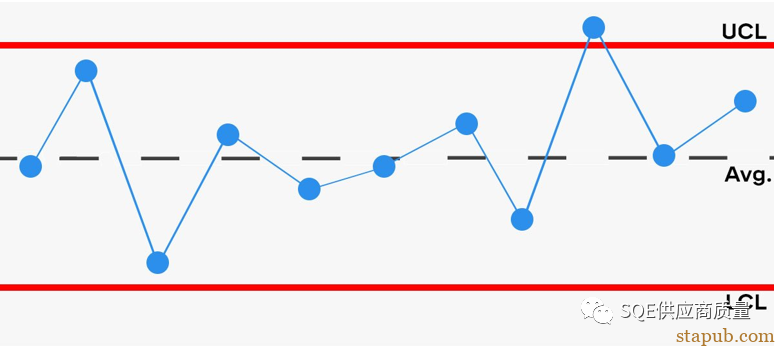

控制图(Control Chart)又叫管制图,是对过程质量特性进行测定、记录、评估,从而监察过程是否处于控制状态的一种用统计方法设计的图。控制图表示具有预定控制限制的收集数据。将控制图视为横向放置的钟形曲线,以便查看数据点的时间顺序。

如上文变异部分所述,控制限为平均值的 ±3 个标准差。

任何落在控制上限 (UCL) 和控制下限 (LCL) 之间的范围内的产品都是可以接受的。超出该范围的任何内容都是不可接受的,并被定义为特殊原因变化,如下所示:

这里要着重跟大家强调一点,这也是很多供应商和SQE经常犯糊涂的地方:

- 控制限与规格限不同

- 控制限代表过程的声音(可行的),而规格限代表客户的声音(预期的)

理想情况下,控制限应在规格限内。

如何正确选择控制图?

控制图的选择取决于数据类型:计量型(连续)或 计数型(离散)。

计量型数据的控制图:

- Xbar-R 均值-极差控制图

- Xbar-s 均值-标准差控制图

- Xmed-R 中位值-极差控制图

- X-MR 单值移动极差

- Median-R Chart 中位数全距管制图

- EWMA 控制图

计数型数据的控制图:

- U-Chart单位缺点数管制图

- C-Chart缺点数管制图

- NP-Chart不良数管制图

- P-Chart不良率管制图

- PPM推移图

- 不良率推移图

- 多品质特性图

在控制图上绘制完所有数据后,它应该落在控制限之间。

常见原因变异的包括:

- 机器和工具的磨损。

- 时间、季节、温度、湿度等条件。

- 材料特性的变化。

- 操作员工作的可变性。

- 定期测量变化。

超出控制范围的任何事情都是特殊原因,必须加以解决。

- 特殊原因变异的示例包括:

- 控制器故障。

- 设备调整不正确。

- 班次切换。

- 测量系统的变化。

- 机器故障或工具损坏。

- 原材料不合格。

- 工人错误操作。

并不是所有点都在控制限以内就万事大吉了,可能存在所有数据点都在控制范围内但仍可能“失控”的情况。

常见原因变异数据点应在控制范围内,应随机出现。如果发现数据点出现规律性排列,则需要进一步调查。

样本点全部落在控制范围内,但仍然失控过程的经验总结:

- 周期性效应:重复,往返

- 变异性过大:突增,猛降

- 缺乏可变性:没有区别和差异

- 交替值:交错,往复

- 趋势:明显看出随时间推移的走势,方向

这些经验总结成SPC的8大判异准则,大家可以详细参阅:

工具讲解 | 8张图直观讲解SPC八大判异原则(燃爆质量圈)

实施SPC管理的两个阶段:

第 1 阶段:识别并建立流程以消除特殊原因变化。

此时过程不稳定,不可控,过程能力不达标,我们就是要消除特殊原因让过程可控。

第 2 阶段:预测未来的测量并改进流程。

此过程稳定,可控,过程能力达标,我们可以接受常见原因的随机分布,并通过点图对于分布状况时时关注,以预测过程加下来的状态。

关于SPC就讲解这么多,对于SPC的各个工具的讲解,后面慢慢展开,希望大家有所收获!

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。