共计 5197 个字符,预计需要花费 13 分钟才能阅读完成。

在极端工况下,传统橡胶油封往往力不从心,而一种基于聚四氟乙烯的密封解决方案正悄然改变这一局面。PTFE油封作为一种高性能密封件,已成为解决极端工况密封挑战的关键技术。与传统橡胶油封相比,PTFE油封展示出了卓越的耐化学性、宽温域适应性以及卓越的低摩擦特性。

01 什么是PTFE油封?

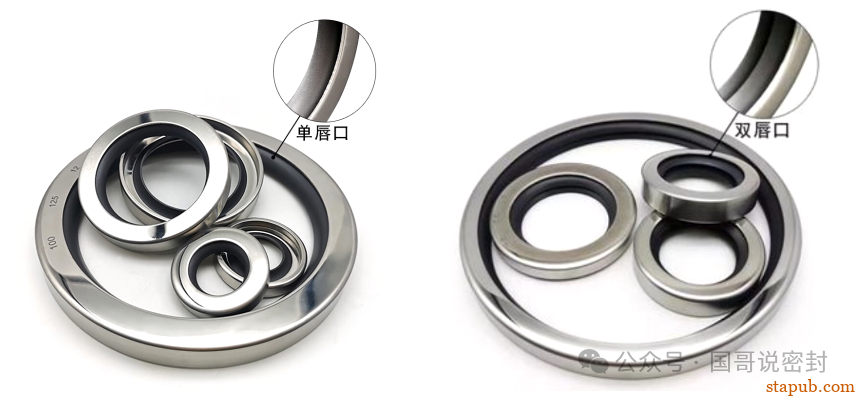

PTFE油封,又称为四氟油封、铁氟龙油封、铁壳油封等等,因其主要由不锈钢骨架和改性的聚四氟乙烯(PTFE)作为唇口构成,故多数以材料名称称呼该油封。为适用不同客户的工况条件,也有不带金属骨架的全PTFE油封,虽然在产品的结构及制造工艺上会有所不同,但所能达到的密封效果基本一致。

02 密封特性及优势

为何PTFE油封表现卓越,材料本身性能起到了决定性作用。关于PTFE材料的介绍,可查阅之前发表的文章《一文全面了解PTFE材料》。

PTFE油封的性能优势主要体现在以下几个方面:

1)极端环境适应性

PTFE油封的耐化学性几乎覆盖所有工业介质,包括强酸、强碱、有机溶剂等。这一特性使其在化工、制药等对耐腐蚀要求极高的领域成为不可替代的密封解决方案。

2)极宽的温度使用范围

在温度适应性方面,PTFE油封的表现同样出色。例如,在冻干机主轴密封中,PTFE油封能在-50℃真空环境下仍保持0.01mm级密封间隙控制精度。正常情况下,可以长期在-120℃~220℃运行工作。在新能源减速器中,它能应对电机的高温及环境低温挑战。

3)摩擦磨损特性

PTFE油封的摩擦系数极低(0.02-0.1),约为橡胶油封的1/40。这一特性带来的直接优势是能耗降低和热积累减少,甚至允许设备在无油或少油状态下短期运行。

4)较强的高压承受能力

因其材料特性因素加上合理的结构设计,可轻松提高油封的耐压能力,单唇口可以承受1.5MPa的压力,双唇口可以承受3.5MPa或更高的压力。

03 常用PTFE油封结构

PTFE油封的结构设计是其卓越密封性能的另一关键因素。与传统橡胶油封的尖锐唇口设计不同,PTFE油封多采用无弹簧的宽唇动力结构,特殊场合下可以增加辅助弹簧,来增强密封唇口的适应性能。

1)基本构成

PTFE油封通常由PTFE密封唇和金属骨架构成。PTFE密封唇主要起密封作用,而金属骨架提供结构支撑并确保与安装腔体的紧密配合。橡胶弹性体将骨架和PTFE唇口粘结在一起,并提供一定的弹性。

2)密封唇与弹簧设计

无弹簧的宽唇设计:利用PTFE的”记忆效应”,在摩擦热作用下唇口会持续收缩抱紧轴面,无需弹簧即可补偿磨损。这种设计对轴的径向跳动不敏感。这种自适应性使PTFE油封在设备运行过程中能自动调整密封状态,确保长期有效的密封效果。

带弹簧的唇口设计:部分设计会在PTFE唇口外侧增加弹簧,以提供持续的压紧力,确保更稳定的密封接触,尤其适用于压力波动较大的工况。

回油线与防尘设计:许多PTFE油封的唇口内壁刻有回油线。当轴旋转时,回油线能产生将泄漏流体泵回系统内部的推力,显著提升密封能力。一些油封还会集成防尘唇,以适应多尘环境。

PTFE油封根据结构特点可分为多种类型,每种类型针对特定应用场景设计,常见的结构样式如下(部分样式):

表1. PTFE油封常见结构(金属骨架)

| 类型 | 运转条件 | 应用特性 | |

|

A型 | 速度:≤30m/s

压力:≤10bar |

A型为标准型。

也可在密封唇上添加回油螺纹以提升密封性能。 |

|

B型 | 速度:≤18m/s

压力:≤35bar |

双密封唇,适用压力高达35bar,PV值达100bar•m/s,也可在密封唇上添加回油螺纹以提升密封性能。 |

|

C型 | 速度:≤30m/s

压力:≤10bar |

与A型相同,但增加刮尘唇,可应用于多粉尘环境。 |

|

D型 | 速度:≤18m/s

压力:≤35bar |

与B型相同,但增加刮尘环,可应用于多粉尘环境。 |

|

LC型 | 速度:≤8m/s

压力:≤3.5bar |

弹性加强型,适用于转轴圆度不佳或偏摆较大的旋转密封。 |

|

LD型 | 速度:≤8m/s

压力:≤3.5bar |

与LC型相同,但增加刮尘环,可应用于多粉尘环境。

|

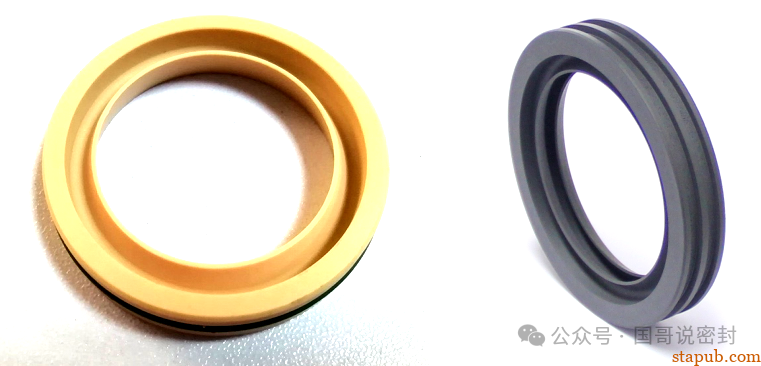

表2. PTFE油封常见结构(全PTFE)

| 类型 | 运转条件 | 应用特性 | |

|

A型 |

速度: ≤30m/s 压力:≤5bar |

全铁氟龙单密封唇 ,摩擦阻力小 ,适于风车 、泵、压缩机、 齿轮箱、引擎曲轴箱等各种应用。 |

|

B型 |

速度: ≤18m/s 压力:≤30bar |

全铁氟龙双密封唇 ,适用压力高达30bar ,适用于油压马达, 泵, 液压油压元件等应用。 |

|

C型 |

速度: ≤8m/s 压力:≤3.5bar |

密封唇弹力加强型 ,适用于转轴圆度不佳或偏摆较大的旋转 密封。 |

|

LD型 |

速度: ≤20m/s 压力:≤5bar |

与C型相同,但增加反向唇口 , 可起到密封作用及防尘作用, 或起到双向密封作用。 |

|

H型 |

速度: ≤8m/s 压力:≤20bar |

密封唇V形弹簧加强型 ,适用于转轴圆度不佳或偏摆较大的 密封。 |

04 密封材料组成

PTFE油封组成的材料对于金属骨架类,包括金属骨架、聚四氟乙烯(PTFE)、密封垫,对于全PTFE油封,包括聚四氟乙烯(PTFE)、O型圈、弹簧(可无)。

PTFE油封的核心材料是聚四氟乙烯,这是一种线性结晶聚合物,其分子结构中的碳-氟键具有极高的键能,赋予了材料极高的稳定性。纯PTFE材料存在冷流性、耐磨性较差等缺点,因此实际工业应用中通常通过填充改性提升其性能。关于PTFE材料性能介绍,可查阅之前发表的文章《一文全面了解PTFE材料》。金属骨架、密封垫、O型圈等常用的材料种类均在下表中列举出来,可以根据材料特性和实际工况需求进行选配,不喜欢烦神的大神,以下均可交给专业的密封厂家选择。

表3. 密封唇材质选用

| 序号 | 密封唇材质 | 应用特性 |

| 1 | 纯PTFE | 这类油封特别强调卫生安全性,适用于食品,制药等行业。 |

| 2 | 玻纤填料PTFE | 改良的耐压,耐磨性,极佳抗化学性;较优的热导性。 |

| 3 | 青铜填料PTFE | 添加青铜粉可以提高导热性和抗压强度。耐高压,耐磨耗,热传导性佳,特别适用于190℃以上的高温场合。 |

| 4 | 石墨填料PTFE | 适用于短期无润滑或长期润滑不良的旋转应用。 |

| 5 | 碳纤填料PTFE | 添加碳纤维可增强抗压强度与耐磨性,抑制PTFE的冷流性。极佳的耐磨,耐压性、热导性良好,透气性低。 |

表4. 金属骨架材质选用

| 序号 | 骨架材质 | 应用特性 |

| 1 | 碳钢 | 标准材质,一般环境下润滑油或润滑脂之应用。 |

| 2 | 304不锈钢 | 腐蚀环境下润滑油或润滑脂之应用。 |

| 3 | 316不锈钢 | 腐蚀性流体之密封。 |

表5. 密封垫材质选用

| 序号 | 密封垫材质 | 应用特性 |

| 1 | NBR | 标准材质,一般环境下润滑油或润滑脂之应用,适用温度-30~100℃。 |

| 2 | FKM | 高温下润滑油或润滑脂之应用,适用温度-20℃~200℃。 |

表6. O型圈材质选用

| 序号 | O型圈材质 | 应用特性 |

| 1 | NBR | 标准材质 ,一般环境下润滑油或润滑脂之应用 ,适用温度-30℃~100℃。 |

| 2 | FKM | 高温下润滑油或润滑脂之应用 ,适用温度-20℃~200℃。 |

|

3 |

HNBR | 一般环境下润滑油或润滑脂之应用 ,适用温度-30℃~140℃ 。某些牌号其耐低温可达-50℃。 |

|

4 |

EPDM | 适用于某些特定介质 ,适用温度-50℃~150℃ 。耐候性好 ,耐辐射性能好 。不适用石油基润滑油或润滑脂。 |

05 密封的选型与装配

高端的产品都有比较娇气的一面,正确的选型和安装规范是确保PTFE油封性能的又一关键因素。

1)选型考虑因素

工况优先:首先明确是压力、速度、温度还是耐介质性为最关键因素。

空间限制:安装沟槽的尺寸决定了可选择的油封类型。

成本与寿命权衡:每种结构都有一定的差异,需要综合考虑最先解决的问题,全方位合适性价比,除了简单计算单价、寿命,还应加入停机检修成本,这样对比才相对准确。

环境因素:是否存在粉尘、水分、化学喷溅等,这指向是否需要组合密封。

产品的选型很重要,虽然按照上述步骤可以简单判断选用哪种结构型式,但有一点要知道,PTFE油封并非标准件,标准仅是目标和方向,而所谓标准件也并非指外观尺寸的标准,它涉及到材料性能的标准、加工工艺的标准及成品性能的标准,真正的标准件能在设计允许的不同工况条件下拿来就用,目前很多企业做不到,这需要基础工业的完善和大量的实验投入,每个企业也都有自己的标准或者说是经验,很难拿来就用。所以正确的选型步骤是初步判定产品结构,选定合适的供应商,共同商讨一个合适的结构试制即可,不要想着拿A的方案,找便宜的B去制造,那可能会增加试错成本。

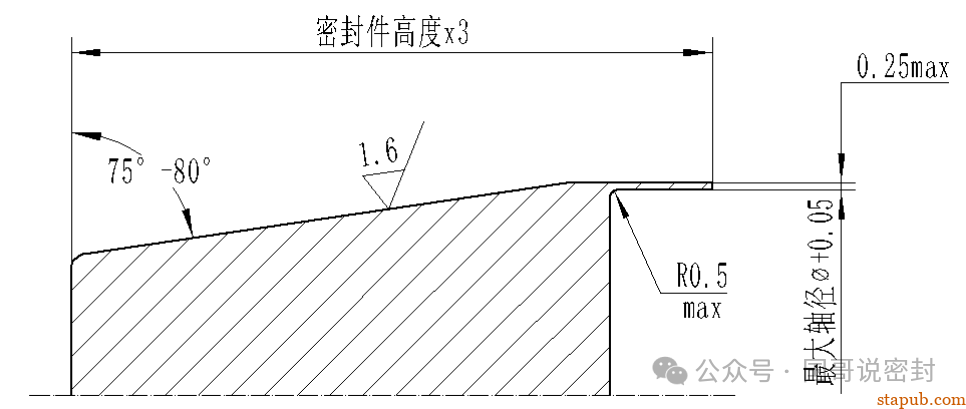

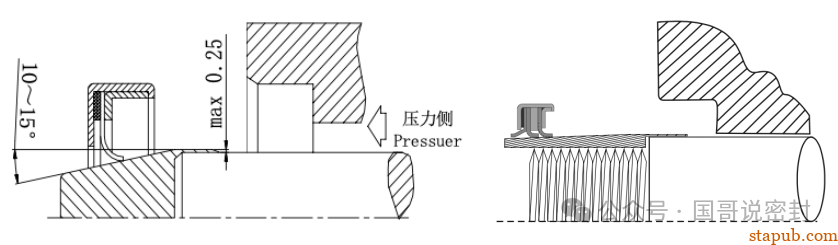

2)安装要点

表面准备:安装PTFE油封需确保轴面光洁度(Ra≤0.4μm),轴径(孔)部位的倒角需满足装配要求,避免毛刺损伤密封唇。遇到需要越过螺纹的部位,需对螺纹进行防护,避免螺纹线伤到油封唇口。

润滑准备:预涂润滑脂可减少装配拉伤概率和降低启动摩擦,但杜邦公司特别要求安装PTFE油封时,严禁对油封唇边和曲轴轴颈等部位涂抹润滑脂或润滑油。是否涂抹还需要通过综合评估工作压力、转速、介质、装配难易程度等因素判断,国内以经验居多,缺少实验数据支撑。

专用工具:安装时应使用专用导向套工具,避免损坏油封,工具可参考下图设计制作。

安装方向:注意油封唇口方向,确保正确朝向介质侧(压力侧)。

06 PTFE油封应用领域

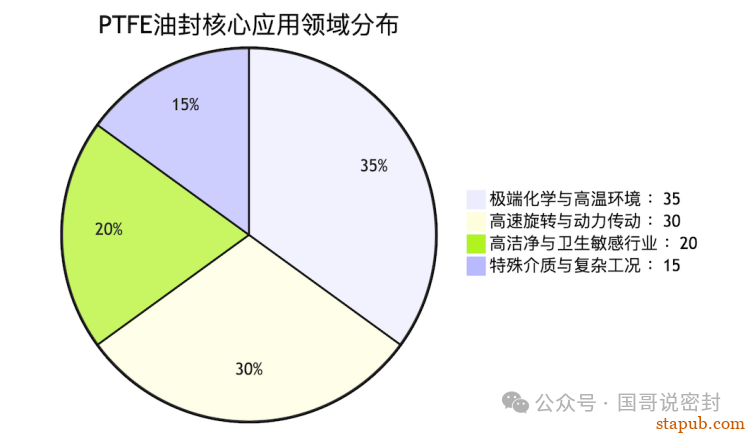

PTFE油封凭借其卓越的耐化学性、宽广的温度适应性、极低的摩擦系数和优异的高速性能,在众多苛刻工况和高端装备中成为首选密封方案。其主要应用领域可以概括为以下四大核心板块:

图6. PTFE油封核心应用领域分布图

1)极端化学与高温环境

这是PTFE油封最早也最经典的应用领域,其化学惰性使其成为处理腐蚀性介质时的唯一或最优选择。

化工与过程工业:

应用设备:各种泵(离心泵、磁力泵、计量泵)、搅拌器、反应釜、阀门阀杆。

密封介质:强酸(硫酸、盐酸)、强碱(氢氧化钠)、有机溶剂、卤素等。

价值体现:在填料塔搅拌轴密封中,PTFE油封能抵抗溶剂蒸汽的腐蚀,寿命是传统橡胶油封的数十倍,避免了因密封失效导致的有毒有害介质泄漏和安全事故。取代部分机械密封,降低设备成本。

汽车与航空航天:

应用部位:发动机曲轴后油封、涡轮增压器轴承密封、变速箱。

价值体现:能够应对发动机内部的高温机油和剧烈温度变化,在-40℃冷启动到150℃以上高温环境下均能保持弹性与密封性能。

2)高速旋转与动力传动

PTFE极低的摩擦系数和自润滑特性,使其在高速工况下能有效降低摩擦热和功率损耗,防止烧轴。

新能源汽车驱动系统:

应用部位:驱动电机输出轴、减速器输入/输出轴。

价值体现:这是PTFE油封的爆发性增长领域。随着电机转速提升(对应线速度常超过30m/s),传统橡胶油封因生热过高极易失效。PTFE油封成为解决高速甩油问题的关键技术,保障了电驱动的可靠性与效率。

空压机与真空泵:

应用部位:螺杆式空压机主轴、旋片式真空泵转子轴。

价值体现:在无油螺杆空压机中,PTFE油封实现了腔体的零润滑油污染密封,确保产出100%无油压缩空气。其自润滑性也适用于贫油或干式运行的真空泵。

3)高洁净与卫生敏感行业

PTFE材料无毒、无味、不滋生细菌且易于清洗消毒的特性,使其完美符合此类行业的严苛要求。

食品与饮料加工:

应用设备:均质机、混合搅拌机、灌装阀、输送泵。

价值体现:其光滑不粘的表面符合FDA/USDA卫生标准,不会吸附物料或产生残留,并能耐受原位清洗(CIP)和蒸汽灭菌(SIP)中使用的热水和腐蚀性清洗剂。

制药与生物工程:

应用设备:发酵罐、离心机、冻干机、纯化水系统。

价值体现:除了卫生特性,其极低的析出物特性至关重要,避免了密封件对药品或培养液造成污染。

半导体制造:

应用设备:CVD/PVD设备、蚀刻机、光刻机。

价值体现:PTFE油封的低释气性和耐等离子体侵蚀能力,有助于维持芯片制造所需的超高真空室和超净环境纯度。

4)特殊介质与复杂工况

PTFE油封能应对一些传统密封难以处理的特殊介质和复杂应用场景。

耐溶剂与特殊油品:

应用场景:印刷机械(接触水性油墨、清洗溶剂)、涂布机、化纤纺丝设备(接触DMF等溶剂)。

价值体现:对NBR、FKM等橡胶会溶胀或降解的介质,PTFE油封是完美的解决方案。

干性运行与边界润滑:

应用场景:某些不允许润滑油污染产品的场合,或在极端低温下润滑油失效的场合。

价值体现:PTFE的自润滑特性允许其在少量润滑甚至无润滑的条件下短时运行,提供了宝贵的故障安全缓冲。

水与水基介质:

应用设备:液压系统(使用水-乙二醇或HFA/HFB液压液)、水泵。

价值体现:PTFE对水和大多数水基流体具有出色的耐受性,解决了普通油封在此类介质中易老化、磨损快的问题。

总结

总而言之,PTFE油封通过其独特的材料性能和灵活的结构设计,为解决高速、极端温度、强腐蚀介质以及高洁净环境下的密封难题提供了可靠的方案。虽然在初始成本上可能高于传统橡胶油封,但其超长的使用寿命和卓越的可靠性,使其在众多高端和关键工业领域中成为性价比更优的选择。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。