共计 2870 个字符,预计需要花费 8 分钟才能阅读完成。

常规的检具都是靠检具检测部分(包括检测轮廓,通止规)和被测要素的边缘是否接触来判断该被测要素是否合格,又因为轮廓度只控制表面特征,在很多情况下就导致了用检具来检测轮廓度变得可能。我们今天讨论三种情况。

1. 轮廓度不带基准

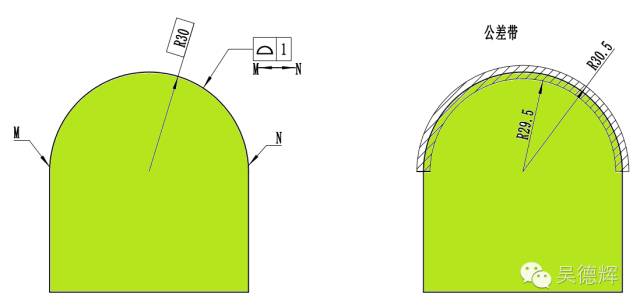

我们首先来看一下下面的一个不带基准的轮廓度,看看它的检具如何设计。

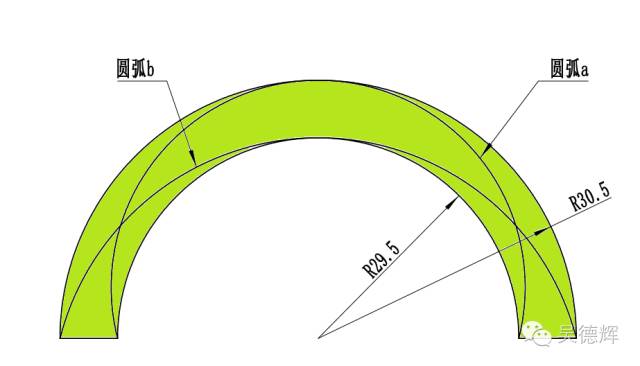

图1左图是一个钣金件,圆弧部分用不带基准的轮廓度定义,图1右图剖面线部分是表示该轮廓度的公差带。轮廓度表达的要求是,只要实际零件的表面轮廓能够全部落在R29.5和R30.5的圆弧之间的区域以内,该零件表面的轮廓度就合格。

有同行问我,在条件有限的情况下,我们不能用CMM检查轮廓度,能不能直接测量该轮廓半径,只要该圆弧部分半径在29.5和30.5之间,该零件就是合格? 我们姑且不讨论该圆弧的圆度是否满足要求(这里轮廓度的概念和圆柱度的概念一样),就半径来说,这样的操作方法也不正确,因为在这个半径为29.5和30.5之间的区域内,是可以存在半径小于29.5,或大于30.5的圆弧的,如下图:

如图2所示,圆弧b的半径肯定会大于R30.5,而圆弧a的半径肯定会小于29.5,但是它们都可以全部落在轮廓度公差带范围以内,满足图纸要求。

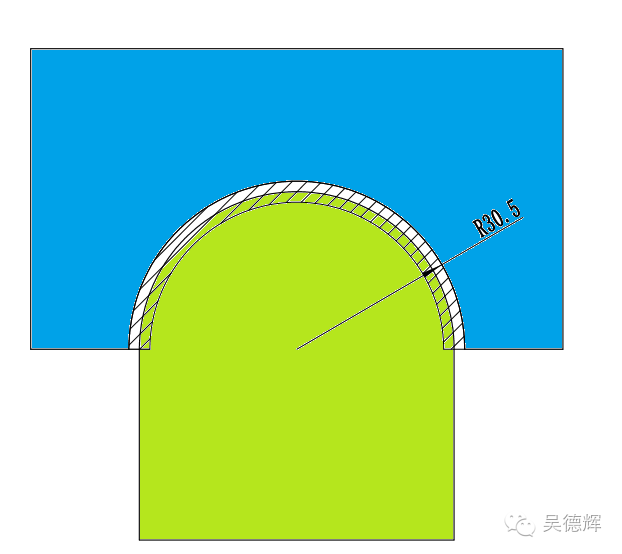

根据图1的公差带情况,我们可以做一个仿形的检具,然后配合止规来检查。这个仿形的检具必须做成公差带的外边界,即半径是R30.5的圆弧,如下图:

如图3所示,蓝色为检具部分,圆弧半径为30.5,从理论上讲,当实际零件的轮廓和检具的理想轮廓最大值最小的时候,如果实际轮廓上有任意一点和检具轮廓的距离大于1,那么该零件就不合格,反之如果小于1则合格。

在我们的实际操作中,我们拿实际零件去靠检具轮廓,然后自由摆动零件,只要我们能找到一个位置,使直径为1的止规在被测轮廓上任意位置都不能塞进去,那么该零件就合格。

当然了,这种检测方法比较适合壁厚较薄的零件。如同所有的止规,都有一个缺点,就是止规伸不到的地方如果超差,它是不能检测出来的。

2. 轮廓度带基准(RMB)

我们先看看下图:

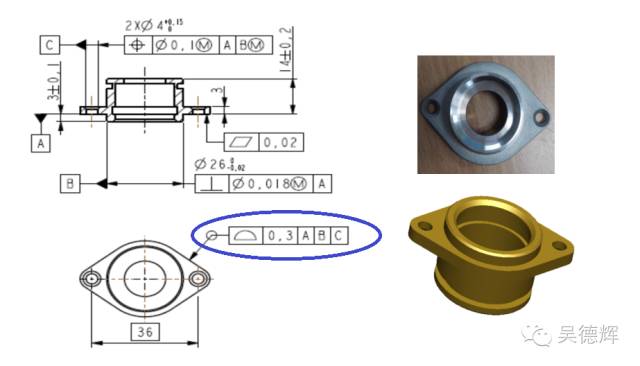

图4

基于前面同样的逻辑,我们只考虑公差带的边界。在实际操作过程中,为了保证通止规的强度,我们一般采用将理论轮廓朝材料外偏移3mm后形成的轮廓作为检具上的检测轮廓。

由公差带的分布可知,公差带是由理论轮廓内外各偏移0.15后形成的区域,又因为检具轮廓和理论轮廓距离是3,所以检具检测轮廓和公差带外(材料以外)边界的距离是3-0.15=2.85,在2.85这个区间内应该是永远没有材料的,所以用2.85的通规。而检具的检测轮廓和公差带的内(材料以内)边界的距离是3+0.15=3.15,在这个3.15这个区间内,一定有材料,所以用3.15的止规检测。如下图:

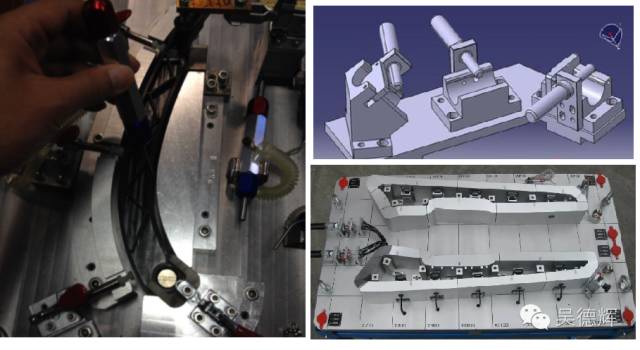

检具是由定位部分和检测部分组成。因为这里的B基准和C基准采用的是RMB,所以做B基准的定位孔应该用锥孔配合弹簧,而作为C基准的两个定位销则用两个锥销配合弹簧,当把这个零件装到检具上后,零件6个自由度全部被限制死了。压紧零件后的操作方法是,用2.85的通规放进零件被测轮廓和检具检测轮廓之间的槽里,刮一圈,如果能够顺利刮过,表示该零件的实际轮廓没有超出公差带外边界(没有太大)。同理,用3.15的止规刮一圈槽,止规不能掉进槽里,如果没有掉进槽里,说明该零件的实际轮廓没有超出公差带的内边界(没有太小)。

综合通止规的测量结果,如果满足通规通,止规止,该零件轮廓度合格。

3. 轮廓度基准带M圈(MMB)

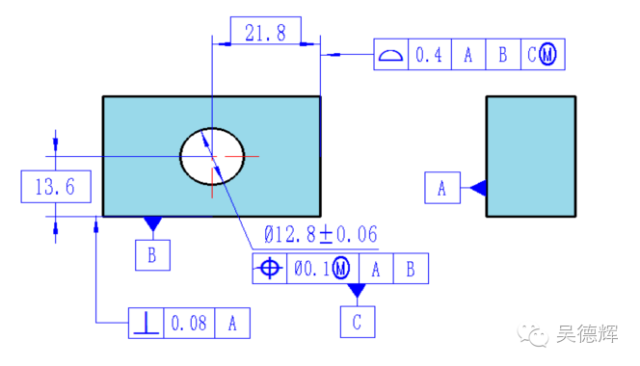

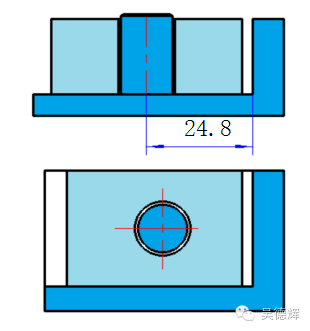

如果基准带M圈,对于检具设计工程师来说就轻松多了,因为对应的定位特征可以做成一个固定的尺寸。见下图:

图6

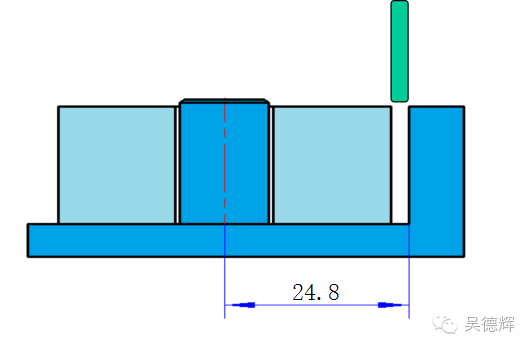

见图6,因为基准C是带M圈的,所以在检具上对应的定位销子(实际基准模拟体)是一个固定的值。是多少呢?我前面的文章已经讨论过,在ABC基准系里边,带M圈的基准C的基准模拟体(也就是检具上对应的定位销)的大小是相对于它前面基准(AB)的最大实体实效尺寸(MMVB), 由孔径12.8对应得位置度的要求,可以得出MMVB=12.8-0.06-0.1=12.64, 即C对应的定位销子直径为12.64。检具设计如下图:

图7

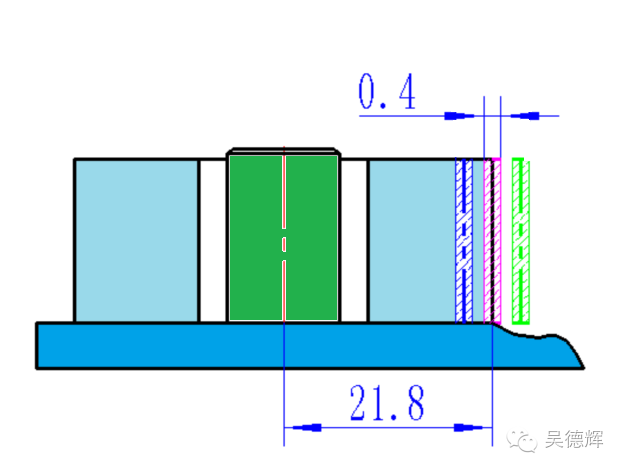

其中检具上的检测轮廓为一平面和A,B垂直,且和C(定位销轴线)的距离是24.8, 通规的尺寸是3-0.2=2.8,止规的尺寸是3+0.2=3.2。

在用检具检测的过程中,零件必须先与基准面A充分贴合,然后去靠B,穿过定位销子A,最后用通止规。

需要注意的是检测方法,因为基准要素和基准模拟体之间有间隙,也就是12.64的定位销和12.8的实际孔存在间隙,那么该零件在检具上左右移动的自由度没有被限制的(或者说在一定范围内没有被限制的),而且这样的移动是完全合法的。这样很可能导致我们的通规不通,或止规不止的现象发生,那么我们该如何处理呢?

这里我们先讨论一下基准加M圈的游戏规则。我们说基准加M圈,就意味着如果基准要素(实际基准孔的尺寸)远离MMB时,我们的被测要素可能得到额外补偿,也就是说零件的实际被测要素可以超出公差框里的值。

我们再深入理解一下基准加M圈的本质,当基准孔作大的时候,我们允许被测要素超出公差带范围,其根本原因是,我们在保证基准的MMB空间不受侵犯的同时,可以把零件的被测要素“拽”到公差带里来。而这个“拽”的过程反映的就是在实际装配中允许的情形。(如夹具上定位销和定位孔之间存在间隙,我们可以利用这个间隙)

图9

如图9所示,当实际基准孔C做到最大时,我们的实际被测轮廓可以远离21.8,它哪怕在绿色的公差区域内或在蓝色的公差区域内,远离本该的粉红色的区域,但也有可能都是合格的。因为在检测过程中,我们可以左右移动该零件(在定位销和基准孔的间隙范围内),硬把实际的被测要素“拽”到粉红色的公差区域中来。

所以回到我们的现实操作,对于这么一个零件放到检具上的时候,我们可以在保证A贴牢,B贴牢的情况下,在定位销和基准孔的间隙范围内任意移动该零件,只要我们能够找到一个位置,使得该被测轮廓的通规通,止规止,该轮廓就是合格的!

当然,这对我们的检测员提出了要求,要求耐心,仔细的调整零件和检具的位置关系,确保不误判。

需要提出的是,对于计量型的检具(比如说打算用间隙尺测出实际的轮廓度值)在这里是不适用的。在移动零件的过程中,如果用间隙尺测出的最大间隙小于3.4,只能说明该轮廓合格,不能用该数值取做SPC控制。因为它不是实际轮廓真正的数值(实际轮廓的数值是把C做成锥销时测出来的值)。

小结:

本文简单介绍了如何用检具来检测轮廓度。对于不带基准的轮廓度,用最大的MMC轮廓(即检具检测轮廓做成公差带的外边界)和实际轮廓去靠,然后用止规去检测,只要能找到一个位置使得实际零件轮廓每个部分止规都能被止住,该轮廓合格。如果是带基准的轮廓度,就直接用通止规检测。但是如果基准带M圈,这个时候意味着我们允许零件在检具上小范围内的移动,在移动过程中,只要我们能找到一个位置确保被测轮廓的每个点都满足通规通,止规止,该轮廓就是合格的。

转自:德辉学堂

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。

大师兄

独立事件和卡方检验,都是非常重要的质量管理概念,挺难理解的。